сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1990 |

|

SU1717668A1 |

| Сталь | 1988 |

|

SU1548250A1 |

| Сталь | 1988 |

|

SU1587074A1 |

| Сталь | 1990 |

|

SU1763510A1 |

| Сталь | 1989 |

|

SU1664869A1 |

| Сталь | 1990 |

|

SU1713971A1 |

| Сталь | 1989 |

|

SU1650760A1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2009 |

|

RU2414523C2 |

| ВЫСОКОПРОЧНАЯ ВЫСОКОТВЕРДАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2016 |

|

RU2654093C2 |

| Сталь | 1988 |

|

SU1498818A1 |

Изобретение относится к металлургии, в частности к стали, которая может быть использована для изготовления штампов диаметром 230 мм и высотой 295 мм холодного деформирования для прессования деталей типа стакана из высокопрочной стали. С целью повышения твердости, ударной вязкости, предела текучести при сжатии, поеле действия циклических нагрузок сжатия трещиностойкости, удароустойчивости, износостойкости, сталь содержит компоненты при следующем соотношении, мае. %: 0,62- 0,80 углерода, 0,7-1,5 кремния, 1,4-1,8 хрома, 0,9-1,3 марганца, 0,7-0,94 молибдена, 0,24-0,56 ванадия, 1,4-1,85 никеля, 0,002- 0,004 кальция, 0,12-0,16 карбидов тантала, 0,09-0,14 окиси магния, 1,1-1,52 гафния, 0,11-0,16 осмия, 0,10-0,22 празеодима, 0,06-0,10 лития, железо - остальное, при условии, что суммарное содержание никеля и кремния составляет 2,55-2,9, а отношение суммарного содержания молибдена, ванадия, гафния к содержанию углерода - 3,25- 3,96.

Изобретение относится к области металлургии, в частности, к области производства сталей, которые могут быть использованы для изготовления штампов диаметром 230 мм и высотой 295 мм холодного деформирования для прессования деталей типа стакана из высокопрочной стали. Известна сталь, содержащая, мае. %:

Углерод0,60-0,78

Кремний0,6-1,5

Марганец 1,5

Хром0,8-1,9

Молибден0,55-1,5

Ванадий0,05-0,50

а также не менее одного элемента из ряда Ниобий 0,3

Титан 0,3

Цирконий 0,3

или

Сера 0,3

Селен 0,3

Свинец 0,3

Теллур 0,2

Кальций 0,2

Железо Остальное

(см. заявку Ns 59-80754, Япония, заявлена 17.10.82, Кл. МКИ С22 С 38/24, С 22 С 38/28: реферат стали опубликован в реферативном журнале Металлургия, 15И, Металловедение и термическая обработка, № 4, 1985 г, М.: ВИНИТИ, с. 109, 4И809П). Эта сталь может быть использована для изготовления штампов диаметром до 230 мм и высотой 295 мм холодного деформирования при прессовании деталей типа стакана из высокопрочной стали, т.к. композиция по углероду и легирующим элементам может обеспечить при удовлетворительных уровнях твердости, предела текучести при сжатии, ударной вязкости, высокими уровнями после воздействия циклических нагрузок сжатия трещиностойкости, удароустойчиво-ч

Os

со

СП

-Л

сти, износостойкости. Однако на таком широком диапазоне содержания легирующих элементов обнаруживаются ряд составов, которые в одном случае будут иметь низкие значения твердости, предела текучести при сжатии, износостойкости после воздействия циклических нагрузок сжатия, в другом низкая будет трещиностойкость после воздействия циклических нагрузок сжатия и низкая удароустойчивость после воздействия циклических нагрузок сжатия. Из-за низкой исходной твердости и низкой износостойкости после воздействия циклических нагрузок сжатия происходит интенсивный износ штампа в результате чего детали получаются бракованными с отклонениями по размерам: из- за низкой ударной вязкости и низкой трещиностойкости после воздействия циклических нагрузок сжатия а также из-за низкой удароустойчивости после воздействия циклических нагрузок сжатия инструмент преждевременно выходит из строя по причине разрушения (микротрещинам), что отрицательно сказывается на производительности пресса. Из-за низкого предела текучести при сжатии происходит потеря геометрических размеров штампа в результате чего получаются детали бракованными по причине ок- лонения геометрических размеров.

Известна сталь, содержащая, мае. %: Углерод0,5-0,6

Кремний1,2-1,6

Хром0,95-1,1

Марганец0,45-0,6

Молибден0,4-0,6

Ванадий0,1-0,3

Никель1,3-1,5

Кальций0,001-0,003

ЖелезоОстальное

Эта сталь обладает удовлетворительной ударной вязкостью, закаливаемостью а также обладает удовлетворительной способностью сохранять на высоком уровне после действия циклических нагрузок сжатия удароустойчивость и поэтому может быть использована для изготовления штампов диаметром до 230 мм и высотой 295 мм холодного деформирования для прессования деталей типа стакана из высокопрочной стали. Однако эта сталь не сохраняет на высоких уровнях после воздействия циклических нагрузок сжатия трещиностойкость, износостойкость, что отрицательно сказывается на эксплуатационной стойкости инструмента: из-за низкой способности сохранять на высоком уровне после воздействия циклических нагрузок сжатия трещиностойкость, инструмент преждевременно выходит из строя по причине разрушения, что отрицательно сказывается на производительности пресса а из-за низкой способности сохранять на высоком уровне после воздействия циклических нагрузок сжатия износостойкости происходит интенсивный износ штампа в результате чего детали получаются бракованными с отклонениями по геометрическим размерам. Кроме того данная сталь имеет низкий предел текучести при сжатии, что приводит к потере геомет- рических размеров штампа в результате чего получаются детали бракованными по причине отклонения геометрических размеров. Поэтому ее применение ограничено для штампов диаметром до 230 мм и высотой 295 мм холодного деформирования при прессовании деталей типа стакана из высокопрочной стали. Целью настоящего изобретения является устранение указанных недостатков. В основу изобретения постав- лена задача создать сталь с таким составом, входящих в нее компонентов и их соотношением, которые обеспечили бы ей после воздействия циклических нагрузок сжатия высокие уровни трещиностойкости, ударо- устойчивости, износостойкости а также высокие уровни твердости, ударной вязкости, предела текучести при сжатии по сравнению со сталями аналогичного назначения. Для достижения указанной цели в сталь, в состав которой входят углерод, кремний, хром, марганец, молибден, ванадий, никель, кальций, железо, согласно изобретению, дополнительно вводят карбиды тантала, карбиды церия, гафний, осмий, празеодим (физическое состояние их - твердое), при этом названные ингредиенты должны быть в следующих соотношениях, мае. %: Углерод0,62-0,80

Кремний0,7-1,5

Хром1,4-1,8

Марганец0,9-1,3

Молибден0,7-0,94

Ванадий0,24-0,56

Никель1,4-1,85

Кальций0,002-0,004

Карбиды тантала0,12-0,16

Окись магния0,09-0,14

Гафний1,1-1,52

Осмий0,11-0,16

Празеодим0,10-0,22

Литий0,06-0,10

ЖелезоОстальное

при условии, что отношение суммарного со- держания никеля и кремния должно составлять 2,55-2,90 мае. %, а также отношение суммарного содержания молибдена, ванадия, гафния к содержанию углерода должно составлять 3,25-3,96. Предлагаемая сталь отличается от известной:

в стали количество инертных со слабой реакционной способностью к коагуляции дисперсных упрочняющих частиц и снижает эффект комбинированного карбидноинтер- металлидного упрочнения, что приводит к снижению предела текучести при сжатии и к снижению после воздействия циклических нагрузок сжатия износостойкости, удароустойчивости. Увеличение содержания окиси магния более 0,14 мае. % приводит к образованию сложных хромомолибденова- надиевомагниевых окислов в виде хрупких пленок окислов по границам зерен, в результате чего снижается предел текучести при сжатии и снижается после воздействия циклических нагрузок сжатия удароустойчи- вости, износостойкость.

отрицательно сказывается на снижении после воздействия циклических нагрузок сжатия удароустойчивости, трещиностойкости.

но и в теле зерен. Все это в совокупности повышает ударную вязкость а также повышает после воздействия циклических нагрузок сжатия трещиностойкость. Кроме того, празеодим, введенный в указанном количестве образует сложные окислы празеодима с хромом, ванадием, марганцем типа шпинели, что также повышает после воздействия циклических нагрузок сжатия трещиностойкость. Уменьшение содержания празеодима менее 0,10 мае. % неэффективно, т.к. снижение содержания празеодима уменьшает его роль как глобуляризатора сульфидных включений: незначительно очи- щает зерна от сульфидных включений как по границам так и по телу зерен а также уменьшает количество сложных окислов празеодима с хромом, ванадием, марганцем типа шпинели, что в совокупности приводит к сни- жению ударной вязкости и к снижению после воздействия циклических нагрузок сжатия трещиностойкости. Увеличение содержания празеодима выше 0,22 мае. % также нежелательно, т.к. будет иметь место загрязне- ние металла сложными многофазными включениями, при этом за счет увеличения остаточного Аразеодима в расплаве заметно возрастает склонность стали к повторному окислению и загрязненность стали неметаллическими включениями увеличивается, в результате чего снижается ударная вязкость и снижается после воздействия циклических нагрузок сжатия трещиностойкость.

6,Дополнительным содержанием лития от 0,06 до 0,10 мае, %. Литий, введенный в указанном количестве усиливает общую де- сульфурацию стали, уплотняет структуру вблизи зерен, очищает от фосфора и карбид- ных выделений, что в совокупности повышает ударную вязкость и повышает после воздействия циклических нагрузок сжатия износостойкость. Уменьшение содержания лития менее 0,06 мае. % неэффективно, т.к. снижение содержания лития повышает рыхлость структуры вблизи зерен, не очищает границы зерен от обогащения фосфором и карбидных выделений, что приводит к снижению ударной вязкости и к снижению поеле воздействия циклических нагрузок сжатия износостойкости. Увеличение содержания лития более 0,10 мае. % приводит к повышению загрязненности стали окислами лития в результате повторного окисления лития и его соединений, что отрицательно сказывается на снижении ударной вязкости и на снижении после воздействия циклических нагрузок сжатия износостойкости.

суммарного содержания молибдена, ванадия, гафния к содержанию углерода менее 3,25 приводит к переобогащению мартенсита углеродом из-за чего образуется большое количество остаточного аустенита, что отрицательно сказывается на снижении твердости, предела текучести при сжатии. Отношение суммарного содержания молибдена, ванадия, гафния к содержанию углерода более 3,96 приводит к снижению степени обогащения мартенсита углеродом, в результате чего снижается твердость и предел текучести при сжатии. Кроме того, отношение суммарного содержания молибдена, ванадия, гафния к содержанию углерода более 3,96 приводит к крупным скоплениям по границам зерен карбидов молибдена, ванадия, гафния а также карбонитридов ванадия, гафния в результате чего снижается после воздействия циклических нагрузок сжатия трещиностойкость. Приведенное содержание углерода (0,62-0,80 мае. %) обеспечивает стали высокие уровни твердости, предела текучести при сжатии. Указанное содержание кремния (0,7-1,5 мае. %) обеспечивает стали полное раскисление и получение плотной отливки а также повышение удароустойчивости после воздействия циклических нагрузок сжатия. Введение в сталь марганца в пределах от 0,9 до 1,3 мае. %, хрома от 1,4 до 1,8 мае. % обеспечивает стали после воздействия циклических нагрузок сжатия высокие уровни износостойкости. Введение в сталь ванадия в пределах от 0,24 до 0,56 мае. %, молибдена от 0,7 до 0,94 мае. % повышает твердость и предел текучести при сжатии. Введение в сталь никеля в пределах от 1,4 до 1,85 мае. %, кальция от 0,002 до 0,004 мае. % повышает ударную вязкость а также повышает после воздействия циклических нагрузок сжатия трещиностойкость. Основным компонентом стали является железо, но кроме указанных легирующих элементов в ней содержится примеси в мае. %: серы до 0,03, фосфора до 0,03, меди до 0,20. Наиболее эффективно сталь, согласно изобретению, может быть использована для изготовления штампов диметром до 230 мм, высотой 295 мм холодного деформирования для прессования деталей типа стакана из высокопрочной стали. Для пояснения изобретения ниже описаны примерные составы сталей со ссылками на прилагаемую таблицу. Сталь, согласно изобретению, выплавляют в электропечах по известным способам выплавки инструментальных сталей на обычных шихтовых материалах с соответствующим содержанием ингредиентов. Для подтверждения того, что заявляемая сталь в соответствии с формулой

изобретения обеспечивает достижение поставленной цели приводим для сравнения плавки Мг 6-8 конкретного выполнения с граничным и оптимальным значениями всех

ингредиентов, входящих в состав известной стали (прототипа) с полученными по каждому из них механико-технологическими свойствами в процессе их испытания на образцах того же типа и при тех же одина0 ковых условиях их изготовления, что и заявляемой стали (плавки № 1-5).

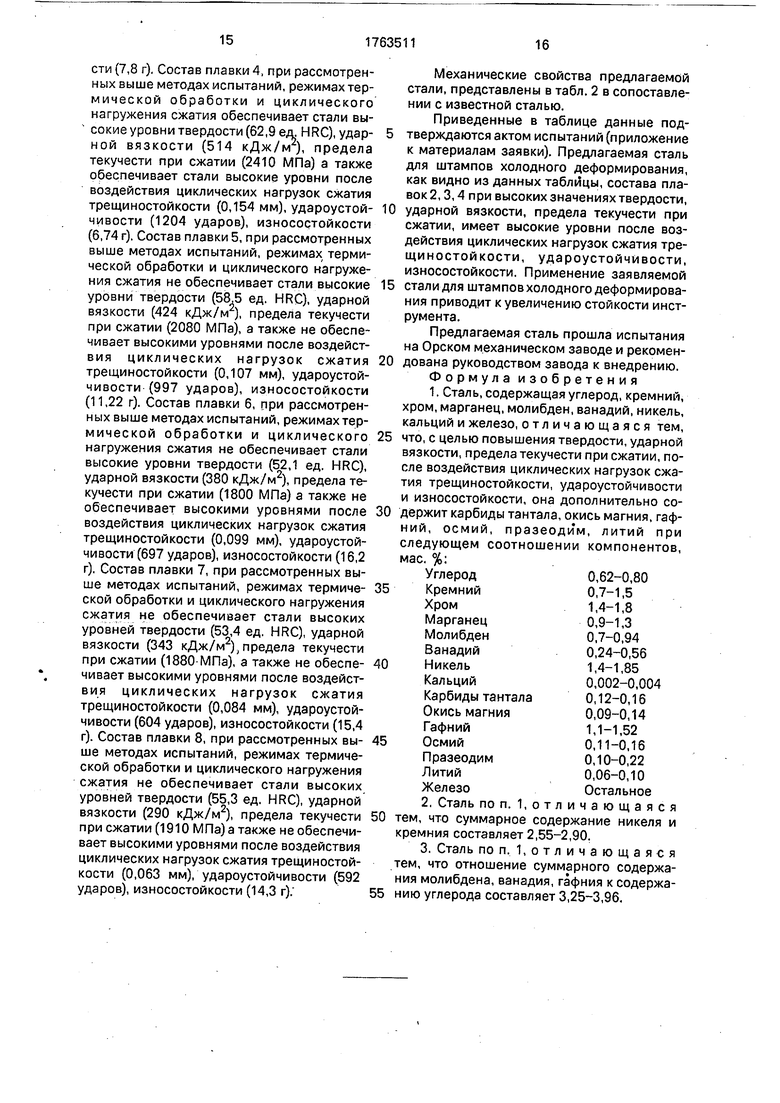

Химический состав сталей плавок 1-8 приведен в табл.1

Состав плавки 1 (см. табл. 1) не обеспе5 чивает стали высокой твердости: твердость на шлифованных, с параметром шероховатости Ra 0,32 мкм по ГОСТ 2789-73, образцах размером 15x15x15 мм, вырезанных электроэрозионным способом с поверхно0 сти заготовок диаметром 230 мм и высотой 295 мм, прошедшие закалку от температуры аустенитизации 890°С с выдержкой 3,5 ч и охлаждения в масле (и двухкратный отпуск) первый отпуск при температуре 230°С про5 должительностью 5 ч, охлаждение на воздухе до 20°С: второй отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С (составляет при температуре испытания 20°С 59,1 ед. HRC. Сталь,

0 указанного состава имеет низкую ударную вязкость 456 кДж/м2. Ударную вязкость определяли на шлифованных до параметра шероховатости Ra 0,32 мкм по ГОСТ 2789- 73 образцах II типа по ГОСТ 9454-78 при

5 V-виде концентратора (R 0,25 мм) напряжения. Образцы для определения ударной вязкости вырезались электроэрозинным способом с поверхности заготовок диаметром 230 мм и высотой 295 мм, прошедшие

0 закалку (закалка от температуры аустенитизации 890°С с выдержкой 3,5 ч и охлаждения в масле) и двухкратный отпуск (первый отпуск при 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С: второй от5 пуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С). Испытания производили на копре с запасом работы маятника 147 Дж при температуре 20°С. Сталь, указанного состава при темпе0 ратуре испытания 20°С имеет низкий предел текучести при сжатии равный 2000 МПа. Предел текучести при сжатии определялся на образцах диаметром 5 мм, высотой 8 мм/образцы электроэрозионным способом

5 вырезались с поверхности заготовок диаметром 225 мм и высотой 295 мм, прошедшие закалку от температуры аустенитизации 890°С с выдержкой 3,5 ч и охлаждения в масле и двухкратный отпуск (первый отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С: второй отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С). Образцы шлифовали до параметра шероховатости Ra 0,32 мкм по ГОСТ 2789-73 и испытывали при температуре 20°С на машине ИМ-12А с записью диаграмм нагружения при скорости нагружения 1,2 мм/мин. Сталь, указанного состава, после термической обработки и воздействия циклических нагрузок сжатия при температуре 20°С имеет низкую трещиностойкость 0,1085 мм. Образцы для определения тре- щиностойкости, вырезались электроэрозионным способом с поверхности штампа диаметром 225 мм и высотой 295 мм, прошедшие закалку от температуры аустенити- зации 890°С и двухкратный отпуск (первый отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С: второй отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С (и действия циклических нагрузок сжатия, нормально приложенных к плоской поверхности штампа циклирова- ния). Циклирование штампов производили на гидравлическом прессе путем циклического нагружения сжатия при нормальном напряжении 190 кгс/мм в количестве 2600 циклов. Общая продолжительность одного цикла 31 с., в том числе: время для достижения напряжения 190 кгс/мм составляло 8 с., активное время нажатия 4,5 с., время на перемещение штока пресса для производства следующего цикла составоляло 18,5 с. Усилие пресса замеряли манометром, время определяли секундомером. Следует отметить, что нормальное напряжение равное 190 кгс/мм - это минимальное напряжение, необходимое для прессования деталей, а число циклов равное 2600, - это средняя стойкость штампов, изготовленных из стали прототипа. Трещиностойкость Скр оценивали по длине зародышевой трещины, возникающей на границе карбидной фазы и мартенсита по формуле:

CKp 44(KLC/H)2, мм

где KLC - критический коэффициент интен сивности напряжения, кгс/мм , Н - микротвердость, измеренная на приборе ПМТ-3 при нагрузке 100 г, кгс/мм2. Методика испытания на трещиностойкость описана в книге С.И. Булычев, В.П. Алехин Испытание материалов непрерывным вдавливанием индентора, М., Машиностроение, 1990 г., с. 141. Критический коэффициент интенсивности напряжения определяли на призматических с наведенной усталостной

г

трещиной образцах малого размера 15x20x150 мм/образцы электроэрозионным способом вырезались с поверхности штампа диаметром 225 мм и высотой 295 мм

прошедшие по вышеописанным режимам закалки, двухкратного отпуска и циклирова- ния. Образцы шлифовали до параметра шероховатости Р 0,32 мкм по ГОСТ 2789-73. Испытания образцов проводили при температуре 20°С на копре с запасом энергии 147 Дж. В процессе испытания определяли полную работу разрушения (А, Дж) и непосред- ственно на изломе длину исходной усталостной трещины (I, мм). Эти данные

были исходными для вычисления характеристик KLC по формуле:

20

25

35

50

55

К 17ГГ:

Е А t

(I -v)2tH В2 (2,94 -4,461/В) где Е и v- соответственно модуль упругости и коэффициент Пуассона. В, t и tH - высота, номинальная толщина и толщина образцов в нетто-сечении (методика испытания описана в автореферате кандидатской диссертации Гельмйза В.И. Теоретическое и экспериментальное исследование вязкости разрушения конструкционных и корпусных сталей при динамическом нагружении, М,: ЦНИИТ- МАШ, 1974 г., 30 с.). Из половинок отработанных (прошедших испытания-испытанных) образцов критического коэффициента интенсивности напряжения на поверхности перпендикулярной линии надреза, готовили темплеты-микрошлифы (размер темплетов- микрошлифов составлял 15x20x75 мм). На темплетах-микрошлифах прибором ПМТ-3 при нагрузке 100 г определяли микротвердость на границе карбидной фазы и мартенсита (вершина алмазной пирамиды прибора ПМТ-3 внедрялась на границе карбидной фазы и мартенсита). Травление микрошлифов производили 4%-ным этиловым спиртовым раствором азотной кислоты при температуре 20°С в течение 30 с. Сталь, указанного состава после термической обработки и воздействия циклических нагрузок сжатия при температуре 20°С имеет низкую удароустойчивость равную 1072 ударов . Удароустойчивость определяли на образцах диаметром 15 мм и высотой 24 мм, вырезанных электроэрозионным способом с поверхности штампа диаметром 225 мм и высотой 295 мм, прошедшие закалку от температуры аустенитизации 890°Сс выдержкой 3,5 ч и охлаждения в масле и двухкратный отпуск (первый отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С: второй отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе по 20°С) и воздействия циклических нагрузок сжатия, нормально приложенных к плоской поверхности штампа (циклирования). Циклирование штампов (приложение циклических нагрузок сжатия) производили на гидравлическом прессе путем циклического нагружения сжатия при нормальном напряжении 190 кгс/мм2 в количестве 2600 циклов. Общая продолжительность одного цикла 31 с., в том числе: время для достижения напряжения 190 кгс/мм составляло 8 с, активное время нажатия 4,5 с, время на перемещение штока для производства следующего цикла составляло 18,5 с. Усилие пресса замеряли манометром, время определяли секундомером. Следует отметить, что нормальное напряжение равное 190 кгс/мм2 - это минимальное напряжение, необходимое для прессования деталей, а число циклов равное 2600 - это средняя стойкость штампов, изготовленных из стали прототипа. Образцы для определения удароустойчивости шлифовали до параметра шероховатости Ra 0,32 мкм по ГОСТ 2789-73 и испытывали при температуре 20°С на копре при энергии удара 19,6 Дж. Удар производили в центр торцевой части шариком диаметром 19 мм из закаленной с твердостью 62,0 ед. HRC стали ШХ15: удароустойчивость определялась по числу ударов до образования первой трещины на образце (методика испытания описана в книге Б.А.Воинов Износостойкие сплавы и покрытия, М.: Машиностроение, 1980 г., с. 53), Сталь, указанного состава после термической обработки и действия циклических нагрузок сжатия при температуре 20°С имеет низкую износостойкость: потеря массы у испытанных обазцов составила 12,74 грамм. Износостойкость определяли на образцах диаметром 28 мм и высотой 23 мм, вырезанных электроэрозионным способом с поверхности штампа диаметром 225 мм и высотой 295 мм, прошедший закал ку от температуры аустенитизации 890°С с выдержкой 3,5 ч и охлаждения в масле и двухкратный отпуск (первый отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С: второй отпуск при температуре 230°С продолжительностью 5 ч, охлаждение на воздухе до 20°С) и воздействия циклических нагрузок сжатия, нормально приложенных к плоской поверхности штампа (циклирования). Циклирование штампов (приложение циклических нагрузок сжатия) производили на гидравлическом прессе путем циклического нагружения сжатия при нормальном напряжении 190 кгс/мм в количестве 2600 циклов. Общая продолжительность одного цикла 31 с. в том числе: время для достижения напряжения 190 кгс/мм составляло 8 с, активное время нажатия 4,5 с, время на перемещение штока пресса для производства следующего цикла составляло 18,5 с. Усилие пресса замеряли манометром, время определяли секундомером. Следует отметить, что нормальное

0 напряжение равное 190 кгс/мм - это минимальное напряжение, необходимое для прессования деталей, а число циклов равное 2600, - это средняя стойкость штампов, изготовленных из стали прототипа. 065 разцы для определения износостойкости шлифовали до параметра шероховатости Р 0,32 мкм по ГОСТ 2789-73. Испытания на износ(износостойкость) призводили при температуре 20°С в абразивной массе зерна

0 электрокорунда белого Э Б твердостью 2000 даН/мм крупностью 500 мкм, при малой частоте вращения абразивного резервуара 8,1 об/мин. Глубина слоя зерна в резервуаре 70 мм, глубина погружения нижнего тор5 ца образца 60 мм. Минимальное расстояние боковой поверхности образца от боковой поверхности абразивного резервуара 10 мм, длительность испытания при температуре 20°С 60 мин. Износостойкость (износ)

0 определялась по потере массы: взвешивание производили на аналитических весах ВЛА-200 г-М. При испытании верхние и нижние торцы образцов прикрывались шайбами соответствующих размеров и не

5 изнашивались (методика испытания на износостойкость описана в книге В.Н.Кащее- ва Процессы в зоне фрикционного контакта металлов, М.: Машиностроение, 1978 г., 213 с.). Состав плавки 2, при рас0 смотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия обеспечивает стали высокими уровнями твердости (60,2 ед. HRC), ударной вязкости (594

5 кДж/м2), предела текучести при сжатии (2200 МПа) а также обеспечивает стали высокими уровнями после воздействия циклических нагрузок сжатия трещиностойкости (0,192 мм), удароустойчивости (1397 ударов),

0 износостойкости (8,9 г). Состав плавки 3, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия обеспечивает стали высокие уровни твердости (61,5 ед.

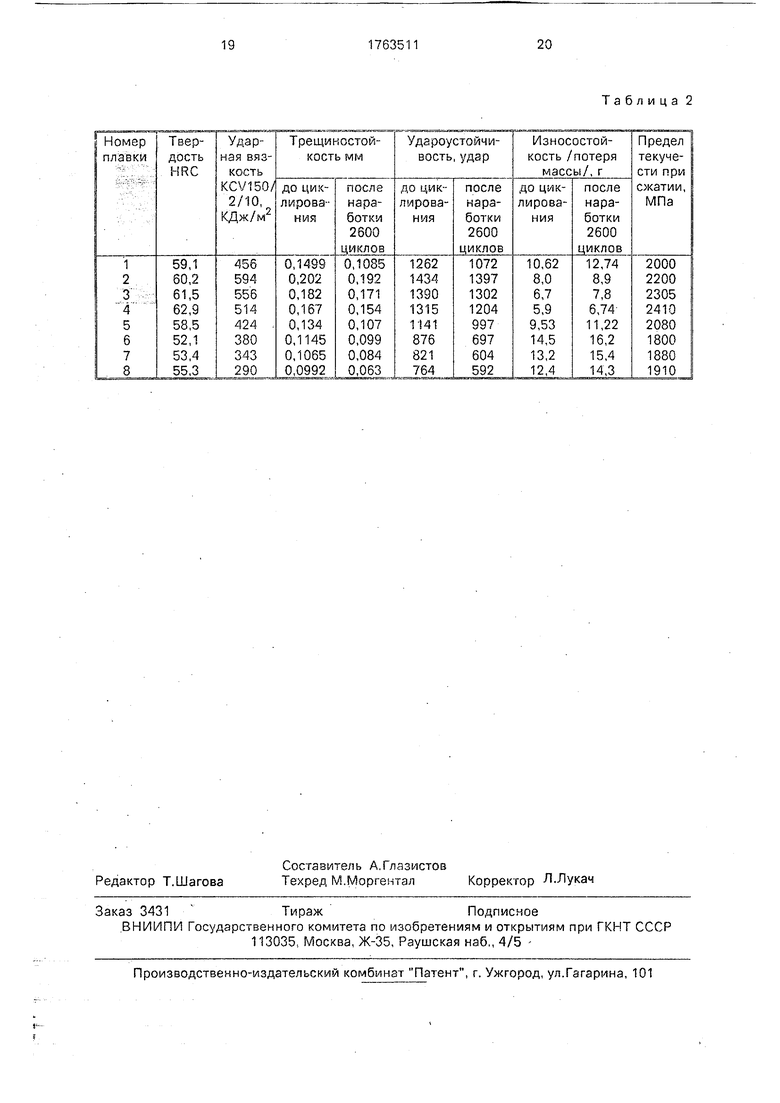

5 HRC), ударной вязкости (556 кДж/м2), предела текучести при сжатии (2305 МПа) а также обеспечивает стали высокие уровни после воздействия циклических нагрузок сжатия трещиностойкости (0,171 мм), удароустойчивости (1302 ударов), износостойкости (7,8 г). Состав плавки А, при рассмотренных выше методах испытаний, режимах тер- мической обработки и циклического нагружения сжатия обеспечивает стали высокие уровни твердости (62,9 ед. HRC), удар- ной вязкости (514 кДж/м ), предела текучести при сжатии (2410 МПа) а также обеспечивает стали высокие уровни после воздействия циклических нагрузок сжатия трещиностойкости (0,154 мм), удароустой- чивости (1204 ударов), износостойкости (6,74 г), Состав плавки 5, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высокие уровни твердости (58,5 ед. HRC), ударной вязкости (424 кДж/м ), предела текучести при сжатии (2080 МПа), а также не обеспечивает высокими уровнями после воздействия циклических нагрузок сжатия трещиностойкости (0,107 мм), удароустой- чивости (997 ударов), износостойкости (11,22 г). Состав плавки 6, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высокие уровни твердости (52,1 ед. HRC), ударной вязкости (380 кДж/м ), предела текучести при сжатии (1800 МПа) а также не обеспечивает высокими уровнями после воздействия циклических нагрузок сжатия трещиностойкости (0,099 мм), удароустой- чивости (697 ударов), износостойкости (16,2 г). Состав плавки 7, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высоких уровней твердости (53,4 ед. HRC), ударной вязкости (343 кДж/м2), предела текучести при сжатии (1880 МПа), а также не обеспечивает высокими уровнями после воздействия циклических нагрузок сжатия трещиностойкости (0,084 мм), удароустой- чивости (604 ударов), износостойкости (15,4 г). Состав плавки 8, при рассмотренных выше методах испытаний, режимах термической обработки и циклического нагружения сжатия не обеспечивает стали высоких уровней твердости (55,3 ед. HRC), ударной вязкости (290 кДж/м2), предела текучести при сжатии (1910 МПа) а также не обеспечивает высокими уровнями после воздействия циклических нагрузок сжатия трещиностойкости (0,063 мм), удароустойчивости (592 ударов), износостойкости (14,3 г);

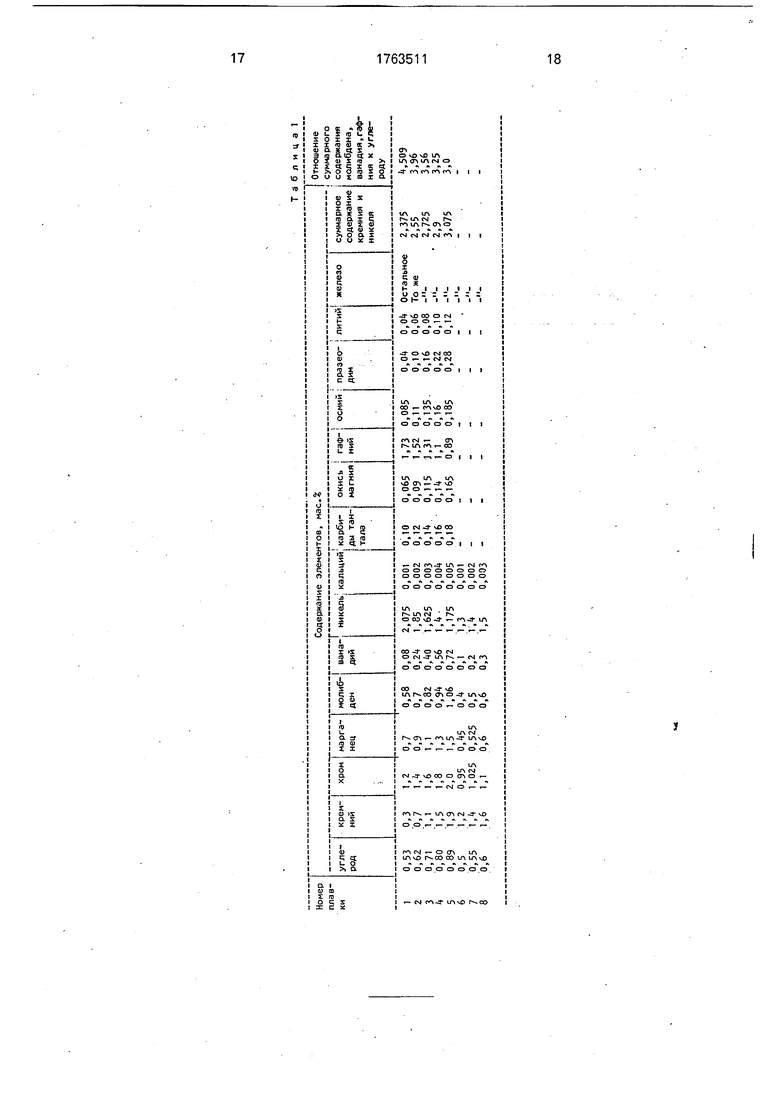

Механические свойства предлагаемой стали, представлены в табл. 2 в сопоставлении с известной сталью.

Приведенные в таблице данные под- тверждаются актом испытаний (приложение к материалам заявки). Предлагаемая сталь для штампов холодного деформирования, как видно из данных таблицы, состава плавок 2,3,4 при высоких значениях твердости, ударной вязкости, предела текучести при сжатии, имеет высокие уровни после воздействия циклических нагрузок сжатия трещи но стой кости, удароустойчивости, износостойкости. Применение заявляемой стали для штампов холодного деформирования приводит к увеличению стойкости инструмента.

Предлагаемая сталь прошла испытания на Орском механическом заводе и рекомен- дована руководством завода к внедрению.

Формула изобретения

что, с целью повышения твердости, ударной вязкости, предела текучести при сжатии, после воздействия циклических нагрузок сжатия трещиностойкости, удароустойчивости и износостойкости, она дополнительно со- держит карбиды тантала, окись магния, гаф- ний, осмий, празеодим, литий при следующем соотношении компонентов, мае. %:

Углерод0,62-0,80

Кремний0,7-1,5

Хром1,4-1,8

Марганец0,9-1,3

Молибден0,7-0,94

Ванадий0,24-0,56

Никель1,4-1,85

Кальций0,002-0,004

Карбиды тантала0,12-0,16

Окись магния0,09-0,14

Гафний1,1-1,52

Осмий0,11-0,16

Празеодим0,10-0,22

Литий0,06-0,10

ЖелезоОстальное

кремния составляет 2,55-2,90.

Таблица 2

| Сталь | 1988 |

|

SU1507850A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-23—Публикация

1990-11-05—Подача