ё

V)

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты изоляции электрооборудования от грозовых и коммутационных перенапряжений | 2022 |

|

RU2808500C1 |

| Способ изготовления корпуса полого опорного стеклопластикового изолятора с внутренними ребрами | 1988 |

|

SU1571688A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 1965 |

|

SU216241A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Защитный кожух | 1979 |

|

SU942197A1 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР | 2009 |

|

RU2391728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОПЛАСТИКОВОГО ИЗДЕЛИЯ | 2003 |

|

RU2236716C1 |

| ЭЛЕКТРИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2118005C1 |

| ОПОРНЫЙ ИЗОЛЯТОР | 2003 |

|

RU2260219C2 |

| ИЗОЛЯТОР С НЕОРГАНИЧЕСКИМ КОМПОЗИТНЫМ СТЕРЖНЕМ | 2007 |

|

RU2342724C1 |

Изобретение относится к электротехнике, а именно к области изготовления высоковольтных изоляторов, и может быть использовано также в производстве высоковольтных аппаратов и оборудования линий электропередач. Целью изобретения является повышение надежности изоляторов путем улучшения связи защитного покрытия со стеклопластиковым корпусом изолятора. Повышение надежности границы раздела достигается совмещением операций намотки корпуса изолятора и нанесения на него внутреннего защитного покрытия. Монолитность переходного слоя повышает качество и надежность изолятора. 2 ил.

Изобретение относится к электротехнике, а именно к опорным полимерным изоляторам, и может быть использовано для опор линий электропередач и крепления токопроводов.

Целью изобретения является повышение надежности изоляторов путем улучшения связи защитного покрытия с корпусом изолятора.

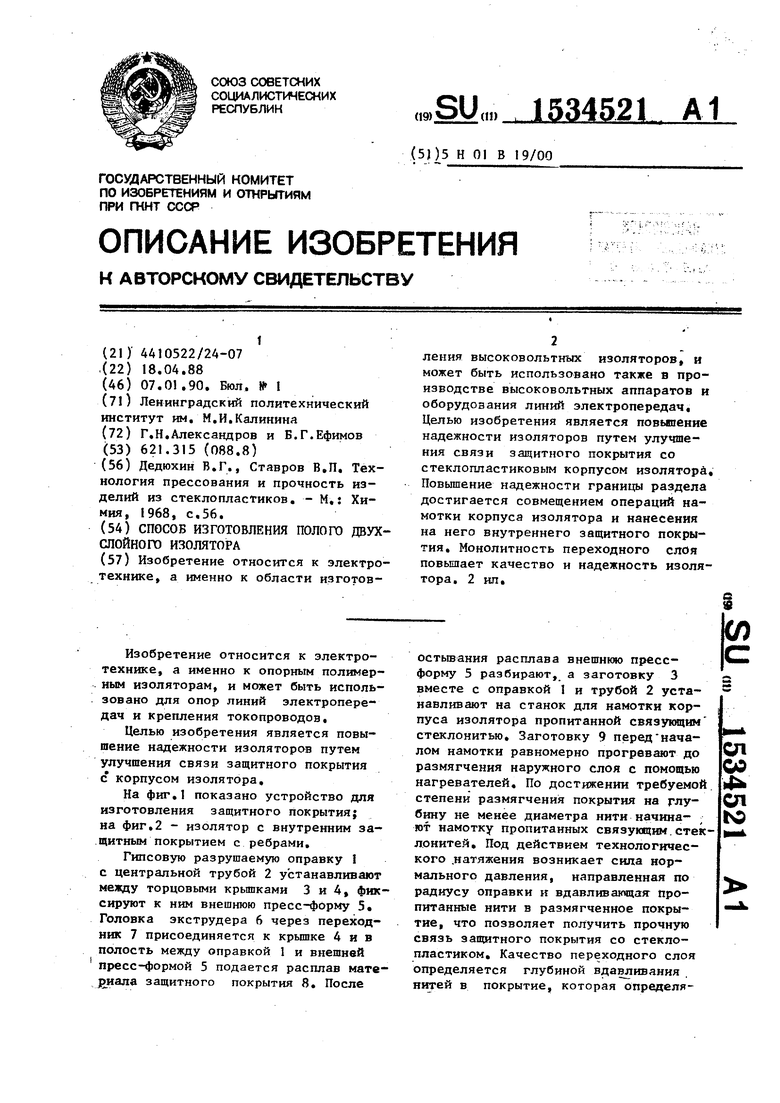

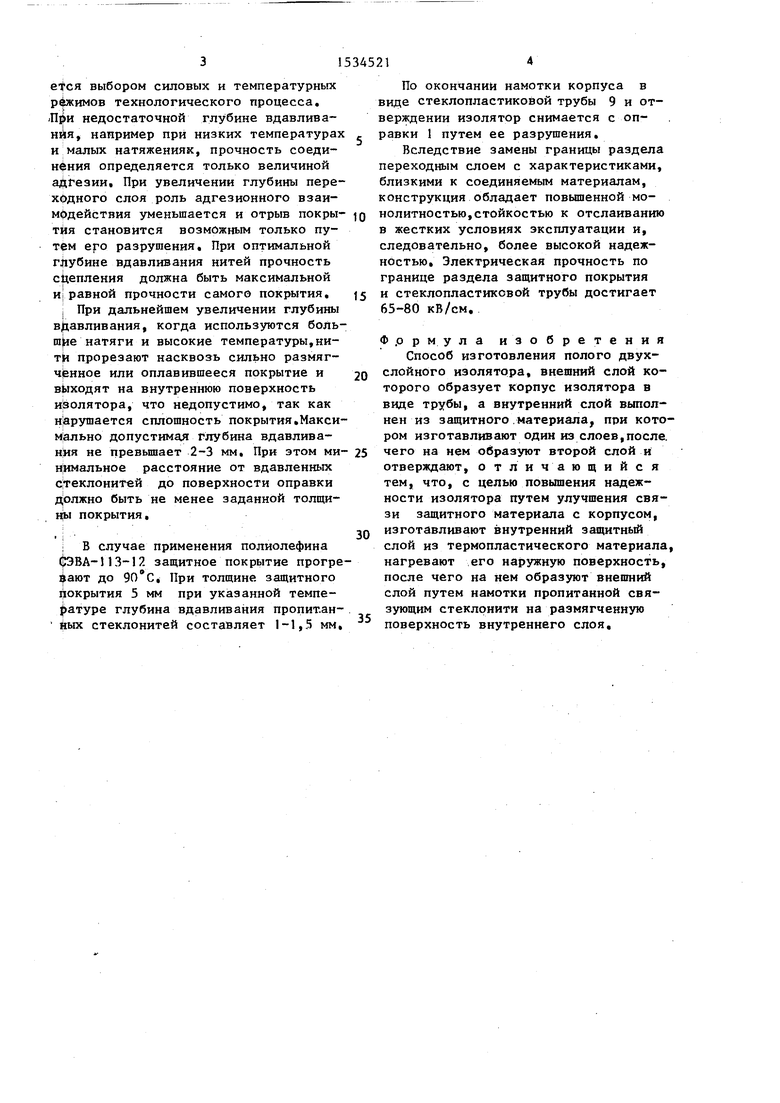

На фиг.1 показано устройство для изготовления защитного покрытия; на фиг.2 - изолятор с внутренним защитным покрытием с ребрами.

Гипсовую разрушаемую оправку 1 с центральной трубой 2 устанавливают между торцовыми крышками 3 и 4, фиксируют к ним внешнюю пресс-форму 5, Головка экструдера 6 через переходник 7 присоединяется к крышке 4 и в полость между оправкой 1 и внешней пресс-формой 5 подается расплав материала защитного покрытия 8. После

остывания расплава внешнюю пресс- форму 5 разбирают, а заготовку 3 вместе с оправкой I и трубой 2 устанавливают на станок для намотки корпуса изолятора пропитанной связующим стеклонитью. Заготовку 9 перед началом намотки равномерно прогревают до размягчения наружного слоя с помощью нагревателей. По достижении требуемой степени размягчения покрытия на глубину не менее диаметра нити начинают намотку пропитанных связующим стеклонитей. Под действием технологического натяжения возникает сила нормального давления, направленная по радиусу оправки и вдавливающая пропитанные нити в размягченное покрытие, что позволяет получить прочную связь защитного покрытия со стеклопластиком. Качество переходного слоя определяется глубиной вдавливания нитей в покрытие, которая определиел

со

4 СП 1C

ется выбором силовых и температурных режимов технологического процесса. /При недостаточной глубине вдавливания, например при низких температурах и малых натяженияк, прочность соединения определяется только величиной адгезии. При увеличении глубины переходного слоя роль адгезионного взаимодействия уменьшается и отрыв покры- тия становится возможным только путем его разрушения. При оптимальной глубине вдавливания нитей прочность сцепления должна быть максимальной и равной прочности самого покрытия.

При дальнейшем увеличении глубины вдавливания, когда используются большие натяги и высокие температуры,нити прорезают насквозь сильно размягченное или оплавившееся покрытие и выходят на внутреннюю поверхность изолятора, что недопустимо, так как нарушается сплошность покрытия.Максимально допустимая глубина вдавливания не превышает 2-3 мм. При этом ми- нимальное расстояние от вдавленных стеклонитей до поверхности оправки должно быть не менее заданной толщины покрытия.

В случае применения полиолефина

СЭВА-113-12 защитное покрытие прогревают до . При толщине защитного покрытия 5 мм при указанной температуре глубина вдавливания пропитан

ных стеклонитей составляет 1-1,5 мм.

5

По окончании намотки корпуса в виде стеклопластиковой трубы 9 и отверждении изолятор снимается с оправки 1 путем ее разрушения.

Вследствие замены границы раздела переходным слоем с характеристиками, близкими к соединяемым материалам, конструкция обладает повышенной монолитностью, стойкостью к отслаиванию в жестких условиях эксплуатации и, следовательно, более высокой надежностью. Электрическая прочность по границе раздела защитного покрытия и стеклопластиксвой трубы достигает 65-80 кВ/см.

Фррмула изобретения Способ изготовления полого двухслойного изолятора, внешний слой которого образует корпус изолятора в виде трубы, а внутренний слой выполнен из защитного материала, при котором изготавливают один из слоев,после, чего на нем образуют второй слой и отверждают, отличающийся тем, что, с целью повышения надежности изолятора путем улучшения связи защитного материала с корпусом, изготавливают внутренний защитный слой из термопластического материала, нагревают его наружную поверхность, после чего на нем образуют внешний слой путем намотки пропитанной связующим стеклонити на размягченную поверхность внутреннего слоя.

Фиг.1

| Дедюхин В.Г., Ставров В.П | |||

| Технология прессования и прочность изделий из стеклопластиков | |||

| - М,: Химия, 1968, с.56. |

Авторы

Даты

1990-01-07—Публикация

1988-04-18—Подача