Бипластмассовые трубы, сочетающие в себе химическую стойкость и герметичность термопласта с прочностью стеклопластика, способны транспортировать агрессивную среду с большим давлением и температурой.

Они имеют стенки, состоящие из нескольких слоев: средняя часть стенки состоит из стеклопластика, внутренняя поверхность стенки покрыта термопластом для обеспечения газонепроницаемости и придания антикоррозийных свойств. Наружная поверхность трубы покрыта термопластом для придания товарного вида и создания антикоррозийных свойств.

Известен способ изготовления таких труб, содержащий операции по формованию экструзией внутренней термопластичной оболочки трубы, последующей ее облицовки слоем стеклопластика путем спиральной обмотки пропитанным термореактивным связующим стеклонаполнителем и заключения полученной таким образом заготовки в защитный термопластичный кожух.

С целью обеспечения механической связи между термопластичным и стеклопластиковым слоями трубы, плакирование поверхности экструдируемой термопластичной оболочки слоем не пропитанной связующим стеклоткани производят в процессе формования трубы, расширяющейся в зоне плакирования давлением сжатого воздуха до величины, обеспечивающей вплавление выступов термопласта в промежутках между нитями слоя стеклоткани на неполную его глубину.

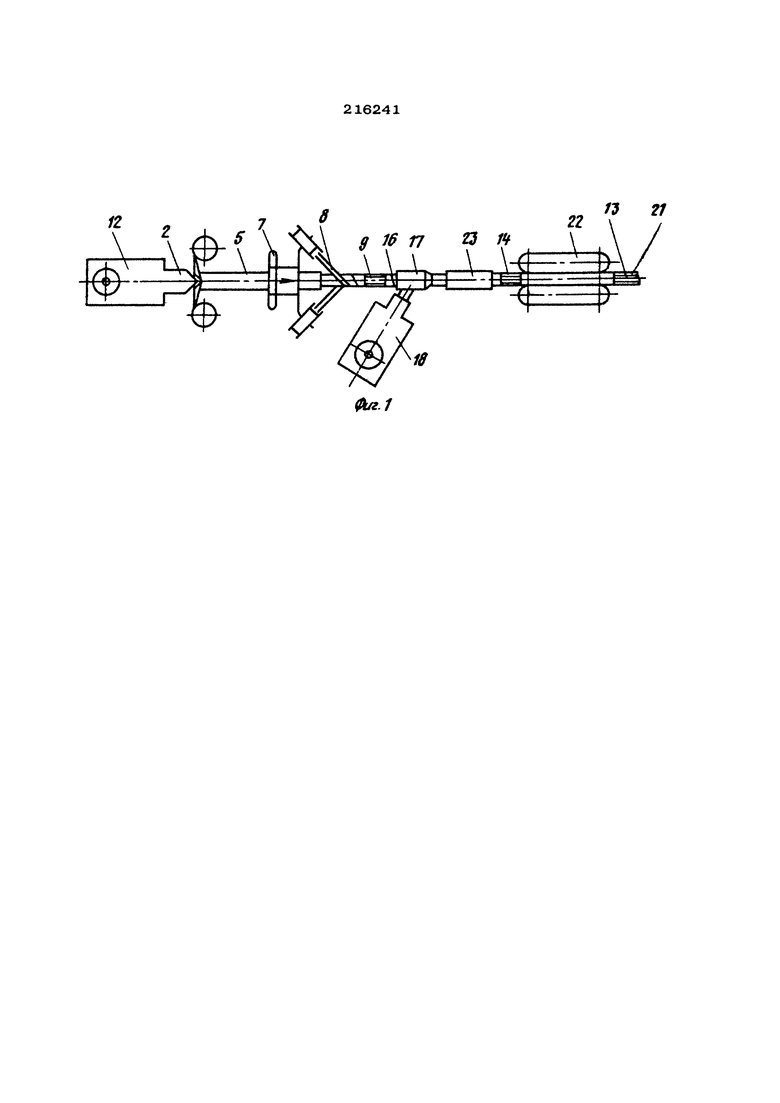

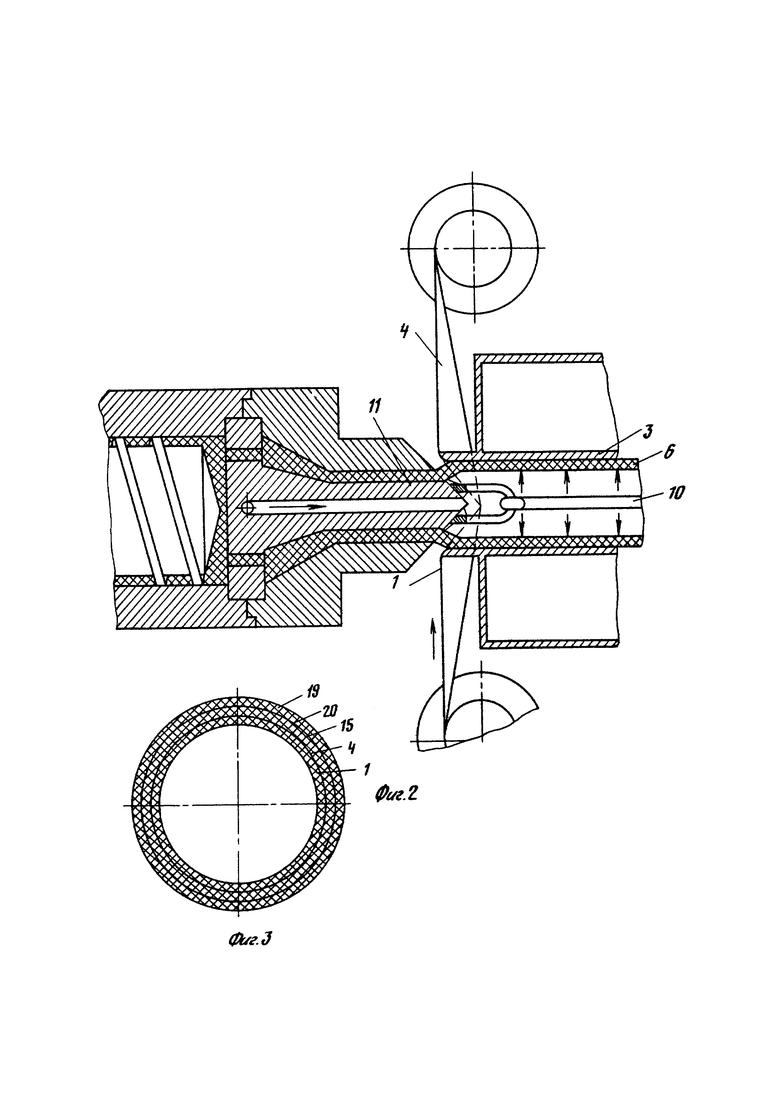

На фиг. 1 показана технологическая схема процесса изготовления труб; на фиг. 2 - узел плакирования; на фиг. 3 - сечение готовой трубы.

Термопластовая труба 1, выходящая из головки экструдера 2, поступает в узел адгезии 3, где, расширяясь давлением сжатого воздуха, прижимается, вдавливаясь при этом, к продольным лентам 4 стеклоткани, непропитанным связующим, поступающим в калибрующую насадку 5, осуществляя этим адгезию между поверхностями стеклоткани и термопласта. Армированная термопластовая труба 6, незначительно охлажденная в калибрующей насадке, но сохранявшая тепло после экструдирования, поступает в узел намотки 7, где производится укладка радиальных, пропитанных полиэфирной смолой стеклолент 8 или стекложгутов.

Находящаяся внутри армированной термопластовой трубы 6 полая оправка 9 прикрепляется тягой 10 к дорну 11 червячного пресса 12 и расположена в зоне узла намотки.

На некотором расстоянии от оправки, внутри термопластовой трубы 1 расположена запорная пробка 13, прикрепленная гибкой тягой 14 к оправке. Конструкция запорной пробки позволяет проходить некоторому количеству воздуха, что обеспечивает охлаждение внутренней (термопластовой) оболочки. Поступающий в термопластовую трубу сжатый воздух раздувает ее, благодаря чему она является герметизированным дорном.

Поверхностный слой стеклопластиковой трубы 15 наматывается непропитанным связующим для обеспечения адгезии с наружным слоем термопласта.

После окончания процесса намотки труба 16 поступает в узел наружной герметизации, где, проходя через угловую головку 17 червячного пресса 18, покрывается наружной пленкой термопласта 19, обжимаясь при этом вокруг стеклопластиковой трубы с осуществлением адгезии за счет вдавливания разогретого термопласта в непропитанную связующим наружную ленту стеклоткани 20, стеклопластиковой части трубы.

Полученная бипластмассовая труба 21 дополимеризовывается уже в складированном состоянии.

Перед поступлением в тянущее устройство 22 бипластмассовая труба проходит через теплообменник 23, где охлаждается до температуры, при которой возможен захват ее тянущим устройством.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного про-изВОдСТВА биплАСТМАССОВыХ ТРуб | 1966 |

|

SU220481A1 |

| Способ изготовления бипластмассовых труб | 1971 |

|

SU388472A1 |

| Установка для изготовления бипластмассовых труб | 1968 |

|

SU286842A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИПЛАСТМАССОВЫХ ТРУБ | 2004 |

|

RU2271930C2 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260734C1 |

| Способ изготовления слоистых труб из полимерных материалов | 1988 |

|

SU1659217A1 |

| Устройство для изготовления плакированных труб | 1970 |

|

SU483271A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЕРМЕТИЧНЫХ СТЕКЛОПЛАСТИКОВЫХ ТРУБ | 1992 |

|

RU2015909C1 |

| СПОСОБ ПЛАКИРОВАНИЯ СТЕКЛОТКАНЬЮ ТЕРМОПЛАСТОВЫХ РУКАВОВ | 1966 |

|

SU223340A1 |

| Способ изготовления бипластмассовых емкостей | 1987 |

|

SU1512805A1 |

Способ изготовления бипластмассовых труб, содержащих герметизирующую оболочку из термопласта, заключенную внутри упрочняющего слоя стеклопластика, предусматривающий операции по формованию экструзией термопластичной оболочки и последующей облицовке ее слоем стеклопластика путем спиральной обмотки стеклонаполнителем, пропитанным термореактивным связующим, отличающийся тем, что, с целью обеспечения механической связи между слоями стеклопластика и термопласта, поверхность термопластичной оболочки в процессе ее экструзии плакирует слоем не пропитанной связующим стеклоткани путем его частичного вплавления в термопласт за счет давления сжатого воздуха, подаваемого внутрь экструдируемой оболочки в зоне плакирования.

Авторы

Даты

1983-01-07—Публикация

1965-02-12—Подача