| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электрической лампы | 1987 |

|

SU1415273A1 |

| СПОСОБ НАПОЛНЕНИЯ ИСТОЧНИКОВ СВЕТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2079929C1 |

| Газополная лампа накаливания | 1983 |

|

SU1145384A1 |

| Способ изготовления газополных ламп накаливания | 1987 |

|

SU1457017A1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| Галогенная лампа накаливания | 1980 |

|

SU1157593A1 |

| БИБЛИОТЕКА j | 1972 |

|

SU335743A1 |

| Способ изготовления электрических трубчатых ламп | 1973 |

|

SU550701A1 |

| Способ введения галогена в лампу | 1982 |

|

SU1128309A1 |

| Электрическая лампа накаливания | 1984 |

|

SU1302354A1 |

Изобретение относится к электротехнической промышленности и может быть использовано в производстве газополных электрических ламп накаливания. Целью изобретения является повышение производительности труда при упрощении технологии изготовления ламп. Камера 1 с размещенной внутри нее на барабане 2 непрерывной цепью 3 монтажных узлов откачивается и наполняется рабочим газом из баллона 8 через регулятор давления 9. Нагревая стеклянную заготовку 5, начинают вытягивать трубу для колб ламп. Одновременно с вытягиванием трубки внутрь ее непрерывно поступает цепочка 3 монтажных узлов. В местах расположения вводов трубку разогревают горелками 13. При помощи вращающихся губок 14, 16 пережимают трубку в местах нагрева. Участок 18, в котором расположены вводы, разрушается устройством 19 для освобождения вводов. Вводы разрезают ножами 20, отделяя готовую лампу. Процесс изготовления ламп идет непрерывно одновременно с вытягиванием трубки и подачей цепочки вводов. Это повышает производительность труда за счет исключения изготовления индивидуальных колб, их откачки и наполнения. 9 ил.

Фк1 го

ламп. Камера 1 с размещенной внутри нее на барабане 2 непрерывной цепью 3 монтажных узлов откачивается и наполняется рабочим газом из баллона 8 через регулятор давления 9. Нагревая стекляшгую заготовку 5, начинают вытягивать трубку для колб ламп. Одновременно с вытягиванием грубки внутрь ее непрерывно поступает цепоч ка 3 монтажных узлов. В местах расположения вводов трубку разогревают горелками J3. При помощи врашающихся

Изобретение относится к электротехнической промышленности и может быть использовано в производстве газополных электрических ламп накаливания .

Цель изобретения - повышение производительности труда при упрощении технологии изготовления газополных электрических ламп (при этом совмещаются технологические операции изготовления трубки - колбы и наполнения лампы газом, а также исключается откачка и наполнение индивидуальной колбы или трубки - колбы для нескольких ламп).

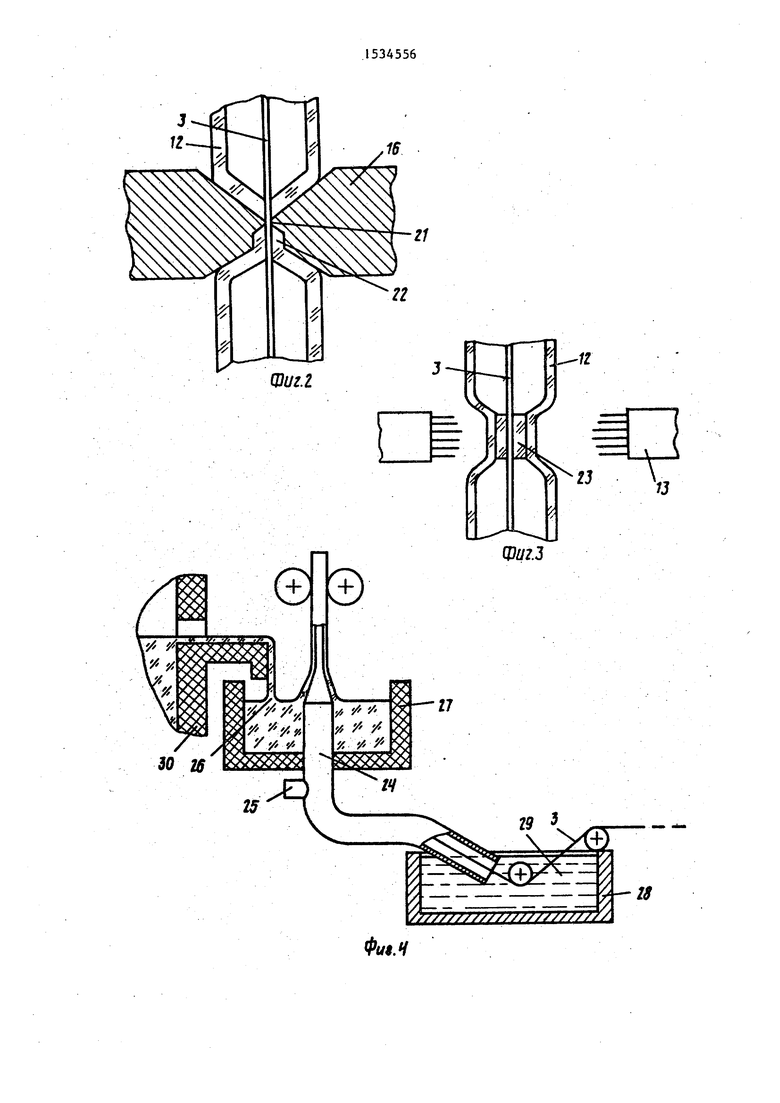

На фиг. 1-3 показаны варианты исполнения способа в зависимости от вытягивания стеклянной трубки - из стеклянной заготовки или из расплавленной стекломассы; на фиг. 4 и 5 - особенности выполнения способа при передавливании трубки; на фиг.6 и 7 - монтажные узлы и виды их соединения между собой, которые могут быть использованы при осуществлении способа; на фиг. 8 и 9 - некоторые, из возможных типов ламп, которые могут быть получены по предлагаемому способу.

В камеру 1 (фиг.1) помещают катушку 2 с расположенными на ней монтажными узлами 3. Монтажные узлы при этом последовательно соединены между собой в цепочку, начало которой опускают в напрарляюшую трубку 4. Стеклянную цилиндрическую заготовку 5 с заваренным нижним концом (показано пунктиром) плотно зажимают в окне 6 камеры 1. Камеру герметизируют, откачивают насосом 7 из внутренней полости камеры и стеклянной заготовки воздух и подают внутрь газ оттредегубок 14, 16 пережимают в местах нагрева. Участок 18, в котором расположены вводы, разрушается устройством 19 для освобождения вводов. Вводы разрезают ножами 20, отделяя готовую лампу. Процесс изготовления ламп идет непрерывно одновременно с вытягиванием трубки и подачей цепочки вводов. Это повышает производительность труда за счет исключения изготовления индивидуальных колб их откачки и наполнения. 9 ил.

0

5

0

5

0

5

0

5

ленного химического состава, который служит наполняющим газом для лампы. Необходимое давление наполняющего газа из баллона 8 поддерживают в течение всего процесса изготовления ламп регулятором 9,

После этого заваренный конец заготовки 5 вставляют в нагреватель 10, заготовку нагревают до размягчения стекла, подают в тянущий механизм I1 и вытягивают трубку 12. Одновременно с этим в вытягиваемую трубку подают монтажные узлы ламп. Участки трубки, которые впоследствии будут передавливать, нагревают пламенем горелок 13, губками 14 передавливают трубку 12 в местах нагрева, заваривая при этом соответствующие участки монтажных узлов в стекло трубки 12. Получают таким образом заготовку лампы 15. Передавливая затем определенные места заготовки 15 губками 16, получают лампу 17 и участок 18, в котором расположены внешние токовводы лампы. В дальнейшем, разрушая оболочку участка 18 известными способами, например механическим устройством 19, открывают доступ и внешним токовводам лампы к тому звену, которое соединяет монтажные узлы между собой. Обрезая данное звено ножами 20, получают лампу в готовом виде. Операции пере- давливания стеклянной трубки 12 производят с соблюдением герметизации ее внутренней полости.

На изготовленную описанным способом лампу известными приемами может быть надет цоколь, служащий для надежного крепления лампы в осветительной установке.

Передавливпние стеклянной трубки возможно осуществлять и в зоне раз5 . 1534556 мягченного стекла между нагревателем

10 и тянущим механизмом 11. В этом случае может отсутствовать нагрев места, передавливания горелками J3, как было описано.

При передавливании стеклянной трубки (фиг.4) губки 16 выполняют надрез 21 наиболее узкой части места

передавливания, по которому впоследствии разделяют трубку. В этом случа также получают характерное утолщение стекла 22, которое служит для вакуум-плотной заварки элемента монтажного узла 3 в передавленном месте трубки 12.

Передавливание трубки возможно осществлять не только механическими устройствами 14 и 16, но и пламенем горелок 13 или комбинированным воздействием давления пламени и механических устройств.

При осуществлении способа передавливания (фиг.5) монтажное звено 3 с закрепленным на нем участком стекла 23, который может быть выполнен в виде бусинки, тарелки или лопатки, движется одновременно с трубкой 12. Под воздействием пламени горелок 13 участки трубки размягчаются, перемещаются по направлению пламени и, сжимая стеклянный участок 23, свариваются с ним. Воздействием пламени горелок 13 может дополняться формованием зоны передавливания губками 14 и 16. Следует отметить, что вариант сваривания стекла трубки со стеклянным участком монтажного узла наиболее прост и удобен для последующего разделения трубки. Преимуществом его также является и возможность использования переходного стекла учака 23 монтажного узла, что позволит упростить конструкцию монтажного узл

V

Наиболее эффективным в массовом производстве источников света является такой способ изготовления, где лампы (фиг.2) изготавливают путем передавливания и разделения стеклянной трубки, получаемой вытягиванием расплавленной стекломассы из стекловаренной печи и формованием внутренней полости трубки наполняющим газом В этом случае предпочтительно, чтобы в непрерывно изготавливаемую стеклянную трубку подавались также непрерывно изготавливаемые монтажные узлы ламп, соединенные между собой.

0

5

С

Внутреннуюю полость устройства 24 изолируют от атмосферы, и черрч готуцер 25 известными приемами (аналогично способу, изображенному на фит.) откачивают воздух и наполняют наполняющим газом. Один конец устройства помещают в расплавленное стекло 26 камеры 27, а другой - в гидро атрор 28 с жидкостью 29. Также известными приемами, например удаляя заглушки на концах устройства 24, егр внутреннюю полость свос-одной для прохождения последовательно соединенных монтажных узлов 3 с сохранением при этом постоянства газоьой Греды внутри полости устройств ч / -(. Вытягивая стекломассу пверх в места расположения верхнего конца устройства 24, получают стеклянную трубку, реннее пространство которой создается наполняющим газом, необходимое давление которого поддерживают в течение всего процесса вытягивания

5 трубки. Расплавленное стекло 26 непрерывно поступает в камеру 27 из стекловаренной печи 30.

Одновременно с вытягиванием стеклянной трубки изготавливав и после0 довательно соединяют между собой монтажные узлы ламп, которые подают п нижний конец устройства 24 и далее в вытягиваемую трубку. В дальнейшем процесс изготовления лпмг аналогичен показанному на фиг.1.

Особенностью данного варианта является необходимость исключить попадание атмосферного возчуха по внут- ранее пространство с теклннной трубки вместе с монтажными узлами. Это может достигаться, например, как показано на фиг.2, помещением входного конца устройства 24 в жидкость. Такой жидкостью может быть жидкий азот, пары

5 которого могут являться составляющей частью газового наполнения лампы.

Наиболее эффективным в изготовлении крупных серий электрических ламп, в частности кварцево-галогенных ламп

0 накаливания, а также ламп, предъявляющих повышенные требования к отсутствию газовыделения из стекломассы в процессе вытягивания трубки, является вариант, когда стекло 26 расплап5 ляют в камере 27 (фиг.З), в верхней части которой создают необходимое разрежение воздуха. Стеклянная трубка образуется, проходя через сопло 31 между устройством 24 и камерон 26.

5

0

В остальном процесс изготовления ламп аналогичен показанному на фиг.2

Необходимым условием осуществления способа изготовления ламп является непрерывная подача монтажных узлов внутрь вытягиваемой стеклянной трубки, что наиболее просто достигается соединением этих узлов между собой.

Непрерывность соединения, пред- ставленного на фиг. 6, достигается последовательным соединением двух элементов монтажных узлов - тел 32 накала или токовводов 33. Е этом случае токоввод 33 является общим для двух последовательно изготавливаемых ламп. При использовании такого вида монтажных узлов для кварцево- галогенных ламп участки токовводов могут содержать вакуумные звенья 34.

Непрерывный элемент, являющийся общим для всей последовательности монтажных узлов, может быть выполнен из электропроводного материала и являться токовводом лампы 35, на котором закреплены остальные элементы монтажного узла - как минимум тела накала и перемычки 36. Последние служат для фиксации токовводов относительно друг друга.

Непрерывным элементом может являться также и поддержка тела 37 накала и даже само тело 33 накала. В последнем случае на тело накала в определенных местах наносят переходное стекло 39, служащее для надежного сваривания тела накала с колбой лампы.

Лампа, изготовленная с использованием последовательности монтажных узлов, изображенной на фиг. 6, представляет собой колбу 40, в продоль - ной оси которой расположены токовво- ды 41 и тела 42 накала. Лампа может также содержать цокольную часть 43 с закрепленным на лей цоколоем 44 (фиг.8)

Лампа, изготовленная с использованием последовательности монтажных узлов, изображенной на фиг. 7, представляет собой колбу с цокольной частью (фиг.9). Отличительная особенность такой лампы - наличие не менее

одного элемента монтажного узла, являющегося общим для последовательности монтажных узлов. Этим общим элементом может являться, например, токоввод 45, тело 46 накала или поддержка тела 47 накала.

iИспользование предлагаемого способа изготовления газополных электрических ламп обеспечивает по сравнению с известными следующие преимущества :

Формирование трубки - колбы наполняющим газом в процессе вытягивания трубки исключает откачку и наполнение наполняющим газом индивидуальной колбы или заготовки для нескольких ламп.

Используются значительные и ком0 пактные массы стекла для изготовления ламп, минуя при этом изготовление индивидуальной колбы для заготовки для нескольких индивидуальных ламп.

Используются преимущества непрерывного изготовления изделий применительно к электрическим лампам, при этом производительность труда возрастает в несколько раз по срав- ® нению с существующими методами.

Осуществление способа может быть полностью автоматизировано.

Формула изобретения

Способ изготовления газополных электрических ламп,включающий операции непрерывного вытягивания стеклянной трубки, размещения в ней монтажных узлов, откачки, наполнения рабочим газом, нагрева ее в местах герметизации с последующим пережимом, обрезкой и удалением части трубки в местах размещения выводов монтажных узлов, отличающи й- с я тем, что, с целью повышения производительности труда при упрощении технологии изготовления, откачку и наполнение производят до вытягивания стеклянной трубки, давление рабочего газа поддерживают постоянным, а все остальные операции осуществляют одновременно с вытягиванием стеклянной трубки.

SI

SI Of

33 31

зь

фиг. 6

1534556

tut. 5

4t

40

( x

К

1

(}

,

Фиг. 6

фиг.9

| Приспособление для непрерывного формования многоканальной стеклянной трубки | 1954 |

|

SU110785A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-07—Публикация

1987-04-22—Подача