Изобреictn j относится к синтезу аналогов природного фосфатного сырья - фосфоритов.

Цель изобретения - улучшение качества и повышение выхода конечного продук-. a 3dAJri4oi о состава при одно- вр менном упрощении процесса.

В к-. исходных реагентов ис- пол о уют pcaKriRb., выпускаемые отече- с i венными ddBOA м-i. кальция нитрат тетрагидр-т (ГОСТ , Х.Ч.), калия п дрооргофосфсзт григидрат (ГОСТ 2 93-/5, ид.а.), калия фторид дигид- рат (ГОСТ , ч.д.а.) калия нитрат (ГОСТ 4217-77, х.ч.) калия гидр- оксид (ГОСТ 2 3бЗ-Я, ч.д.а.), азот газообразный (ГОСТ 9293-74 технический), углерода диоксид (ГОСТ 8050-85, пищевой), аммония гидроксид (ГОСТ , х.ч.), вода дистиллированная (ГОСТ 6709-72), дифениламин (ГОСТ 5825-79, ч.д.а.).

Способ характеризует следующими , примерами.

Пример 1. В реактор емкостью 3000 см3 с 2000 см3 0,2 М раствора нитрата калия, подогретого до 70 С, дозируют 208 см3 0,2 М раствора нитрата кальция и 208 см3 смеси растворов: 0,19 М раствора калия гидроорто- фосфата (102 см3) и 0,08 М раствора фторида калия (106 см3) со скоростью 1 мэ/(м3«с). В реактор непрерывно подается газовая смесь диоксида углерод и азота в объемном соотношении 1:9 в течение 26 ч. Величину рН 7,5 поддерживают с помощью 0,2 М раствора гидроксида калия. После прекращения подачи газовой смеси диоксида углерода и азота реакционную смесь выдерживают при-70рС еще 18 ч для кристаллизации продукта. Суспензию отфильтро- вывают, твердую фазу промывают аммиачной водой с рН 7,5 до исчезновения в промывных водах иона N0 на пробу с раствором дифениламина. Продукт сушат при 60 С до постоянной массы. Практический выход продукта составляет 90% от теоретического.

Химический состав продукта, мас.%: СаО 56,80; РЧ03 3450, F 3,85, СО 5,35. Показатель преломления п1 1,,001. Полученный продукт отвечает формуле Ca P C OgejF COH) ,

Пример2. В реактор емкостью 3000 см3 с 2000 см3 0,2 М раствора нитрата калия, подогретого до 65°С,

дозируют 208 см3 0,2 М р створо нитрата калин и 208 см3 смеси гагтворо. 0,12 М раствора гидроор офосфага лия (102 см3) и 0,08 М растиира фтс,- рида калия (10б см ) со скоростью 0,8 м3/(м3-с). Газовая смес-, диоксида углерода и азота в соотношеы. - 1:8 подается в реактор в течение 26 ч. Величину рН 7,8 поддерживают 0,2 М раствором гидроксида калия. После окончания подачи газовой смеси диоксида углерода и азота реакционную смесь выдерживают при 65°С еще 20 ч для кристаллизации продукта. Пульпу

отфильтровывают, кристаллы промывают живали с помощью 0,2 М раствора гидр- аммиачной водой с рН 7,8 до исчезно- оксида калия. Реакционную массу выдервения в промывных водах иона МОЪ по реакции с раствором дифениламина. Продукт высушивают при 60°С до постоянной массы. Практический выход продукта составляет 89,9% от теоретииес- кого.

Химический состав продукта, мас.%: СаО 56,78; Р70, 3,51; F 3,84; С0г 5f33. Показатель преломления -1,,001. Продукт отвечает формуле Са,0Р,1|,С|,10,г(ОН),(е.

ПримерЗ. В реактор емкостью 3000 см3 с см3 0.2 М раствора

50

живали при 85°С в течение 18 ч для кристаллизации продукта. Затем суспензию расфильтровывают, твердую фазу промывают аммиачной водой с рН 7,5 до исчезновения нитрат-иона по пробе с раствором дифениламина. Продукт сушат при 60°С. Практический выход продукта составляет 90% от теоретического.

Химический состав продукта, мас.%: 55 СаО 56.79,1 Ре05 3,51; F 3, СО,, 5,35. Показатель преломления п 1,603 -0,001. Продукт соответствует химической формуле (Р04) (СО3ОН),

5 п

G

5

0

нитрата калия, подогретого до 85ЪС, дозируют 208 см3 0,2 М раствора нитрата кальция и 208 см3 смеси растворов: 0,19 М раствора гидроортофосфа- та калия (102 см3) и 0,08 М раствора фторида калия (106 см3) со скоростью 1,2 м3/() в течение 2 ч. В реактор дозируют также газовую смесь С02 и N в соотношении 1:10 в течение ч. Величину рН 8,5 поддерживают с помощью 0,2 М раствора гидроксида калия. После прекращения подачи газовой смеси диоксида углерода и азота реакционную смесь выдерживают при 85°С еще 20 ч для кристаллизации продукта. Суспензию расфильтровывают„ твердую фазу промывают аммиачной водой -с рН 8,5 до исчезновения в про- кывных водах нигрзт-иона по реакции с раствором дифениламина. Продукт высушивтют при 60°С , Практический выход продукта состав.яе. 39,5% от теоретического.

Химический сост. В продукта, мас.%: СаО .02, Рв05г31. Н, 3,75; СО, 5,83. Показатель преломления п4р 1.601 tO,001. Продукт соответствует формуле Са(бР4,31С «,i02WF j 0(OH),(Sfr

Пример. В реактор емкостью 60 дм3 с №,() дм3 0,2 М раствора нит- оа- о калил, подогретого до 80°С, дозируют 5,6 дм3 и 0,2 И раствора нитрата кальция и 5,65 дм: смеси водного раствора 0,19 М раствора гидроортофос- фата калия (2,75 дм3) и 0,08 М раствора фторида калия (2,9 дм3} со скоростью 1 мэ/(м3 с). В реактор непрерывно дозируется газовая смесь диоксида углерода и азота в соотношении 1:9 в течение 26-28 ч со скоростью 38 смэ/мин и см3/мин соответственно по и N/.Величину рН 7,5 поддерживали с помощью 0,2 М раствора гидр- оксида калия. Реакционную массу выдер

живали при 85°С в течение 18 ч для кристаллизации продукта. Затем суспензию расфильтровывают, твердую фазу промывают аммиачной водой с рН 7,5 до исчезновения нитрат-иона по пробе с раствором дифениламина. Продукт сушат при 60°С. Практический выход продукта составляет 90% от теоретического.

Химический состав продукта, мас.%: СаО 56.79,1 Ре05 3,51; F 3, СО,, 5,35. Показатель преломления п 1,603 -0,001. Продукт соответствует химической формуле (Р04) (СО3ОН),

р 5. В реактор емкостью см3

Прим

3000 см3 с 2200 см3 0,2 М раствора нитрата калия, нагретого до 60°С, дозируют 208 см3 0,2 М раствора нитрата кальция и 2f)8 см3 смеси растворов: 0,19 М раствора гидроортофосфата калия (102 см3) и 0,08 М раствора фторида калия (106 см3) со скоростью 1,3 м3/(м .с). В оастсор подают - чжо газовую смесь диоксипп угперода и азота в обт-омном соотношении 1:7 в течение 26 м. Величину рН 9 поддерживают с помощью 0,2 М раствора гидроксида

1,610 + 0,001.. Продукт соответствует

формуле Ca cP S5C0y 23 iF 2,)4,2i

Примеру. В реактор емкостью 3000 см3 с 1500 см3 0,02 М раствора нитрата калия, подогретого до , дозируют 208 см3 0,2 М раствора нитрата кальция и 208 см3 смеси растворов: 0,18 М оаствора гидроортофосфата ,).,ия ( К 2 им-1) nfC . dC iopd фторида калия (106 см3) со скоростью 1 м3/(). Газовая смесь диоксида углерода и азота в сбъег-нсм соотношении 1:11 подается Б реактор в течение

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| КРАСНЫЕ ЖЕЛЕЗООКСИДНЫЕ ПИГМЕНТЫ С УЛУЧШЕННЫМИ ЦВЕТОВЫМИ ПАРАМЕТРАМИ | 2015 |

|

RU2701032C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА КАЛЬЦИЯ (ВАРИАНТЫ) | 2005 |

|

RU2281921C1 |

| СПОСОБ ПОЛУЧЕНИЯ β ФЕНИЛЭТИЛОВОГО СПИРТА | 1995 |

|

RU2086528C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАОКСИДА ДИАЗОТА | 2019 |

|

RU2722307C1 |

| СПОСОБ РАСТВОРЕНИЯ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2016 |

|

RU2626763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ХОЛОДНОТВЕРДЕЮЩИХ СМЕСЕЙ | 1993 |

|

RU2038891C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2,2-ПЕНТАФТОРЭТАНА | 2003 |

|

RU2328482C2 |

| ПОЛУЧЕНИЕ КРАСНЫХ ЖЕЛЕЗООКСИДНЫХ ПИГМЕНТОВ | 2015 |

|

RU2697460C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ УГЛЕРОДА И УДАЛЕНИЯ МУЛЬТИЗАГРЯЗНЕНИЙ В ТОПОЧНОМ ГАЗЕ ИЗ ИСТОЧНИКОВ УГЛЕВОДОРОДНОГО ТОПЛИВА И ИЗВЛЕЧЕНИЯ МНОЖЕСТВЕННЫХ ПОБОЧНЫХ ПРОДУКТОВ | 2008 |

|

RU2461411C2 |

Изобретение относится к синтезу аналогов природного фосфатного сырья - фосфоритов-и способствует улучшению качества и повышению выхода конечного продукта заданного состава при одновременном упрощении процесса. Смещение исходных растворов ведут в среде раствора нитрата калия, к которому добавляют реагенты, взятые в стехиометрическом соотношении, в количестве 1 объем на 4 - 5 объемов раствора нитрата калия, а затем в реакционную смесь подают газообразную смесь диоксида углерода и азота в объемном соотношении 1 : /8 - 10/ со скоростью 0,8 - 1,2 м3/м3.с и процесс ведут в присутствии гидроксида калия при PH 7,5 - 8,5 и выдерживают реакционную смесь при 65 - 85°С в течение 16 - 20 ч до образования кристаллического продукта. Предложенный способ обеспечивает получение продукта заданного состава улучшенного качества, обеспечивает 90% выход продукта от теоретического, повышает технологичность способа. 1 табл.

калия. После прекращения подачи газо- (5 7.6 ч. Величину поддерм;ипэют 0,2 М

вой смеси диоксида углсьо а и азота

реакционную массу аыдержиеают при

60°С о точеп1); 16 ч дья гристаллизации проду/т.... Сусть. аию оасфипыровыпоют, промывая твердую фазу аммиачной

водой но исчезновения в промывных

водах нитрат по реакции с водным

раствором дифениламина. Продукт сушат

при бО Т,. Практический выход продукта

составляет 85 $ от теоретического.

Химический состав продукта, мас.%: СаО 56,39; Р20з-jU. iO; 1-,5; СОе 3,0. Показатель преломления 1,610 0,00. Продукт соответствует химической формуле СчщР.г o, ОН), 4

раствором гидроксида калия. После окончания дозировки газовой смеси диоксида угперода и азота реакционную смесь выдерживают при 70°С еще 22 ч

20 для кристаллизации продукта. Пульпу отфильтровывают, твердую фазу промывают аммиачной водой с рН 9,0 до исчезновения в промывных водах нитрат- ион. Продукт высушивают при 60°С

25 до постоянной массы. Практический выход продукта равен 70,2% от теоретического.

Химический состав продукта, масД: 30 СаО 56,2; 31,81, Р 3,75 С02

20 Т)

7,60. Показатель преломления n -0,612 ±0,001. Продукт отвечает химической формуле ).. Пример 8. В реактор емкостью

Примешь, В реяктор с 2500 с О,/ М i ос п ,ро .)та -ыия, нагрп- того ю 90 Т, /и хзируют 20с; см- о ,2 h Пппя,г5 кал игия и 208 см3 смеси рэствоп. 0,19 1 оастоора .1 гилроостофосф ла кдлия (Ю2 см3) и 0,08 h оасгс- эа фторипа (1 Об см3 со скор- стьг 0,7 м3/() р течение 8 ч. о рас, пор г од-гшт таюче газовую смесь диокс да угп. пода и в обгемнсг, соотноиении 1:7 в течение 28 ч. Оличину рН 9 Г|оддпрживают с помощью 0,2 К mcTfon-T КОН. После прекр-TLr и/ я подачи газовой смеси диоксид в vrпорода и азото пезкциочную cueci ьыдсп .р-, г r,pi go°C еще 15 ч для кристалпизаи и nt,r ,укго. Суспензию пасфильт,гв -1гают, твердую фэзу

ПРОМ1 13 ЮТ ВОДОЙ С рН 9 ДО

исчесчг м--н1|,| в nt ОМЫРНЫХ водах нитрат-иона на пробу с раствором дифениламина. Продукт высушивягт при 60°С. Практический вь ход пролукта составляет 80,V от теоретического.

Химический с.т: 1зв продукта, масД СаО 2,0i; F 4,02, СОа 2,78. ,- 1ления n

раствором гидроксида калия. После окончания дозировки газовой смеси диоксида угперода и азота реакционную смесь выдерживают при 70°С еще 22 ч

0 для кристаллизации продукта. Пульпу отфильтровывают, твердую фазу промывают аммиачной водой с рН 9,0 до исчезновения в промывных водах нитрат- ион. Продукт высушивают при 60°С

5 до постоянной массы. Практический выход продукта равен 70,2% от теоретического.

Химический состав продукта, масД: 0 СаО 56,2; 31,81, Р 3,75 С02

20 Т)

7,60. Показатель преломления n -0,612 ±0,001. Продукт отвечает химической формуле ).. Пример 8. В реактор емкостью

., 3000 см3 с 2200 см3 0,2 И раствора нитрата калия, нагретого до 80 С, дозируют 208 см3 0,2 М раствора нитрата кальция и 208 см3 смеси растворов: 0,19 М раствора гидроортофосфатп ка0 лия (Ю2 см3) и 0,08 М раствора фторида калия (106 см3) со скоростью 0,9 м3/(м3(с) в течение 25 ч. В реактор подают газовую смесь диоксида углерода и азота в объемном соотно5 шении 1:9 в течение 25 ч. Величину рН 6,5 поддерживают 0,2 М раствором КОП. После прекращения подачи газовой смеси диоксида углерода и азота реакционную смесь выдерживают при 80°С

0 еще 18 ч для кристаллизации продукта. Суспензию расфильтровывают, твердую фазу на фильтре промывают водой до исчезновения реакции на нитрат-ион. Продукт высушивают при 60°С. Практи5 ческий выход продукта составляет 83,8% от теоретического.

Химический состав продукта, мас.%: СаО 59,80; 3,90; F 4,05; С07 5,13. Показатель преломления п

7153

0,615 ±0,001. Продукт отвечает химической формуле Ca(0P46C«,,07MFa.

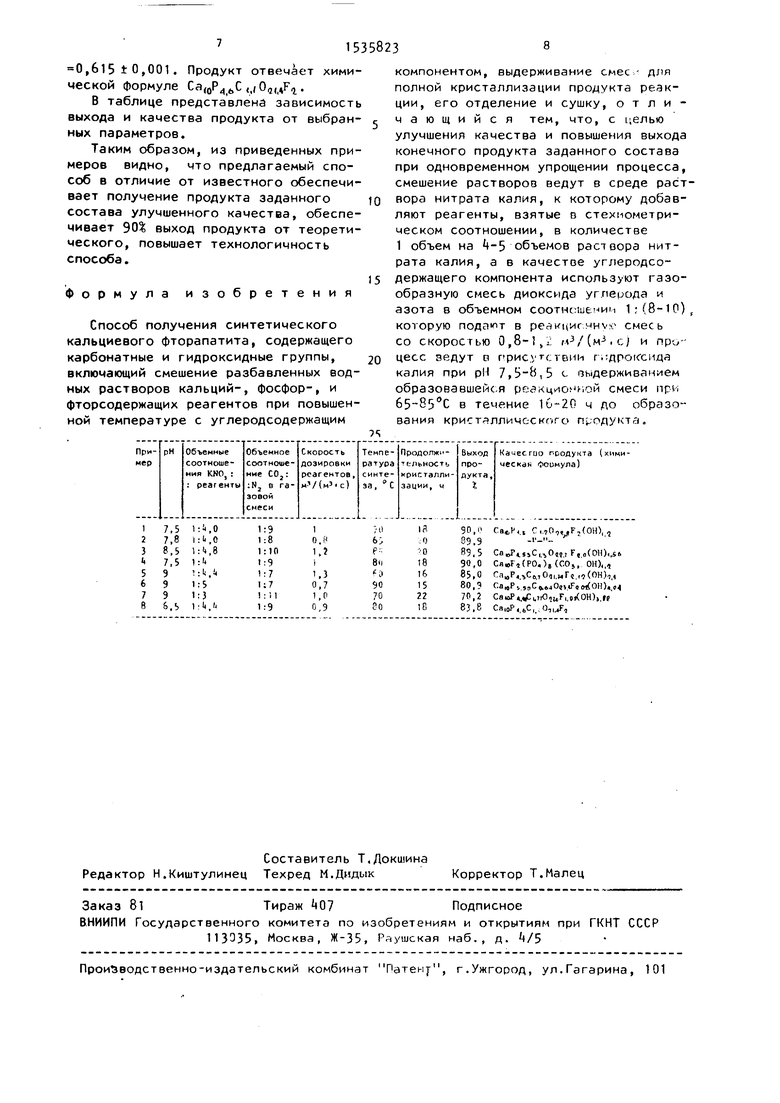

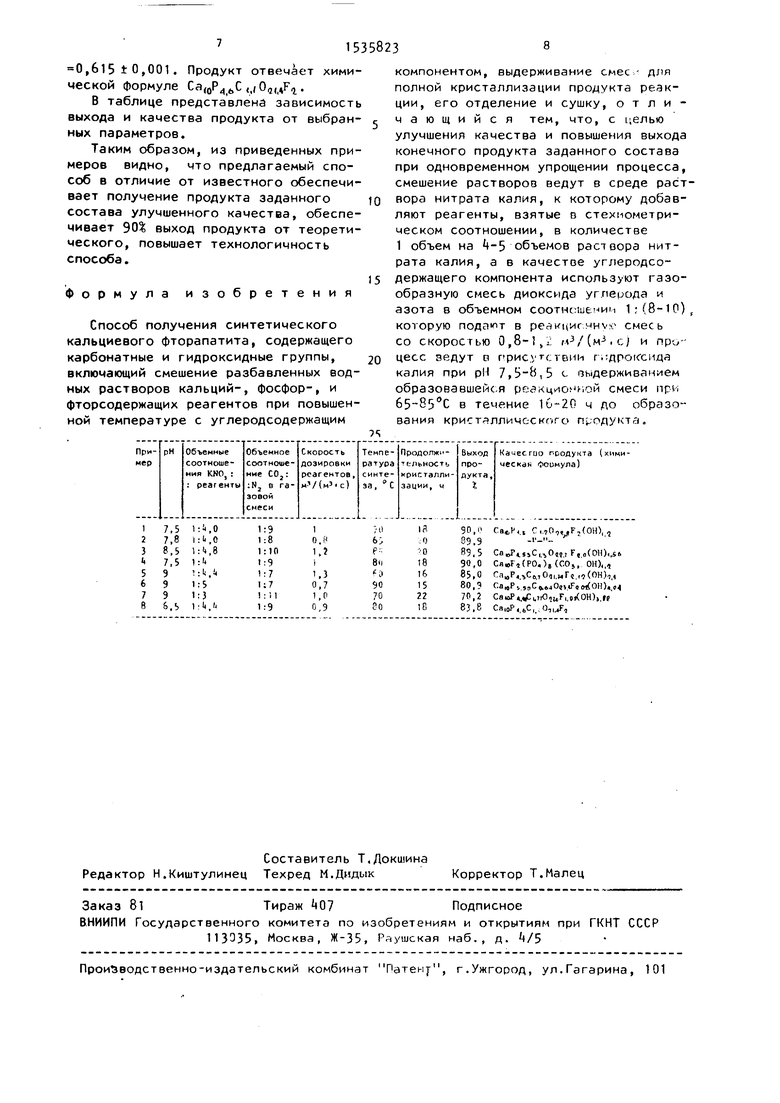

В таблице представлена зависимость выхода и качества продукта от выбран- ных параметров.

Таким образом, из приведенных примеров видно, что предлагаемый способ в отличие от известного обеспечивает получение продукта заданного состава улучшенного качества, обеспечивает 90% выход продукта от теоретического, повышает технологичность способа.

Формула изобретения

Способ получения синтетического кальциевого фторапатита, содержащего карбонатные и гидроксидные группы, включающий смешение разбавленных водных растворов кальций-, фосфор-, и фторсодержащих реагентов при повышенной температуре с углеродсодержащим

8

-

5

0

компонентом, выдерживание смес - для полной кристаллизации продукта реакции, его отделение и сушку, отличающийся тем, что, с целью улучшения качества и повышения выхода конечного продукта заданного состава при одновременном упрощении процесса, смешение растворов ведут в среде раствора нитрата калия, к которому добавляют реагенты, взятые в стехнометри- ческом соотношении, в количестве 1 объем на 4-5 объемов раствора нитрата калия, а в качестве углеродсо- держащего компонента используют газообразную смесь диоксида угперода и азота в объемном соотнесении 1:(8-10)F которую подает в реакциг смесь со скоростью 0,8-lti, м3/(м3. „/ и процесс ведут в грисухгвии г.;дро1ссида калия при рН 7,5-В,5 с выдерживанием образовавшейся реакционной смеси пгь в течение 16-20 ч до образования кристаллического продукта.

| Смирнов А.И | |||

| Вещественный состав и условия формирования основных типов фосфоритов | |||

| Труды ГИГХС, 1972, вып.1 | |||

| с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| СПОСОБ ПОЛУЧГНИЯ СИНТЕТИЧЕСКОГО КАЛЬЦИЕВОГО ФТОРАПАТПТА, СОДЕРЖАЩЕГО КАСК НАТНЫЕ И ГИДРОКСИДНЫЕ ГРУППЫ (:/) Исюбретение относится к синтезу налсгое природного фосфатного сырья - Фосфор14 ГОБ - и способствует улучшению качества и повышению выхода конечного продукта заданного состава при одновременном упрощении процесса | |||

| Смешение исходных растворов ведут в среде раствора нитрата калия, к которому добавляют реагенты, взятые в стехио- метрическом соотношении, в количестве 1 объем на Ц-$ объемов раствора нитрата калия, а затем в реакционную смесь подают газообразную смесь диоксида углерода и азота в объемном соотношении 1:(8-10) со скоростью 0,8 - 1,2 м3/м3-с и процесс ведут в присутствии гидроксида калия при рН 7,5-8,5 и выдерживают реакционную смесь при б5-85°С в течение 16-20 ч до образования кристаллического продукта | |||

| Предложенный способ обеспечивает получение продукта заданного состава улучшенного качества, обеспечивает 901 выход продукта от теоретического, повышает технологичность способа | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ё СО | |||

Авторы

Даты

1990-01-15—Публикация

1988-04-04—Подача