Изобретение относится к литейному производству, в частности к связующим для изготовления форм и стержней.

Известен способ получения фуранового связующего путем конденсации в щелочной среде при 60-100оС с последующей вакуумной сушкой.

Этот способ предусматривал применение фенолформальдегидных смол (типа ФФ-1, СФ-3042) или фенолофурановых смол (ФФ-1Ф). Использование данного способа затруднено в связи с высокой токсичностью фенолсодержащих смол (ПДК паров фенола в воздухе рабочей зоны не более 0,3 мг/м3).

Известен также способ получения фуранового связующего (фуранового олигомера ФЛ-2) путем постепенного нагрева реакционной смеси, состоящей из фурфурилового спирта, воды и малеинового ангидрида до 95-102оС и выдержки при этой температуре. Продолжительность выдержки выбирают с таким расчетом, чтобы получить смолу вязкостью 4-7 с по вискозиметру ВЗ-4. По достижении необходимой вязкости смолу охлаждают, нейтрализуют щелочью и высушивают при температуре 95-100оС. К недостаткам данного способа относятся необходимость использовать большое количество щелочи для нейтрализации, что приводит к снижению качества получаемого фуранового связующего. Кроме того, проведение процесса при температуре 95-102оС также приводит к снижению прочностных свойств получаемого связующего.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения фуранового связующего (полифурфурилового спирта). Синтез связующего проводят в присутствии минеральной или органической кислоты в количестве 0,01-0,1 мас.долей и воды в количестве 5-20 мас.долей на 100 мас.долей фурфурилового спирта. При синтезе смесь фурфурилового спирта, воды и катализатора (кислоты) нагревают до температуры кипения (100-110оС). Процесс ведут до получения продукта вязкостью 16-80 с по вискозиметру ВЗ-4. На заключительной стадии синтеза (перед вакуум-сушкой) смолу нейтрализуют алифатическим амином в количестве 0,5-5,0 мас.долей и сушат в вакууме при температуре 35-50оС.

В качестве минеральной кислоты используют соляную, серную, фосфорную кислоты. Для нейтрализации кислоты после синтеза используют алифатический амин, выбранный из следующего ряда соединений: этилендиамин и его производные, гексаметилендиамин и его производные, аминоспирты (моно-,ди- и триэтаноламин).

Существенным недостатком способа-прототипа является необходимость использования алифатических аминов в качестве нейтрализующих агентов. Это приводит к снижению качества связующего, так как загрязняет его азотсодержащими соединениями, что обусловливает брак литья из железоуглеродистых сплавов за счет ситовидной пористости. Кроме того, проведение процесса при высоких температурах (100-110оС) снижает качество получаемого связующего и приводит к сокращению продолжительности сохранения упрочняющего эффекта холоднотвердеющих смесей, образованию осадка при длительном хранении связующего.

Целью изобретения является повышение качества продукта, исключение брака литья из железоуглеродистых сплавов за счет снижения ситовидной пористости и увеличение продолжительности упрочняющего эффекта холоднотвердеющих смесей.

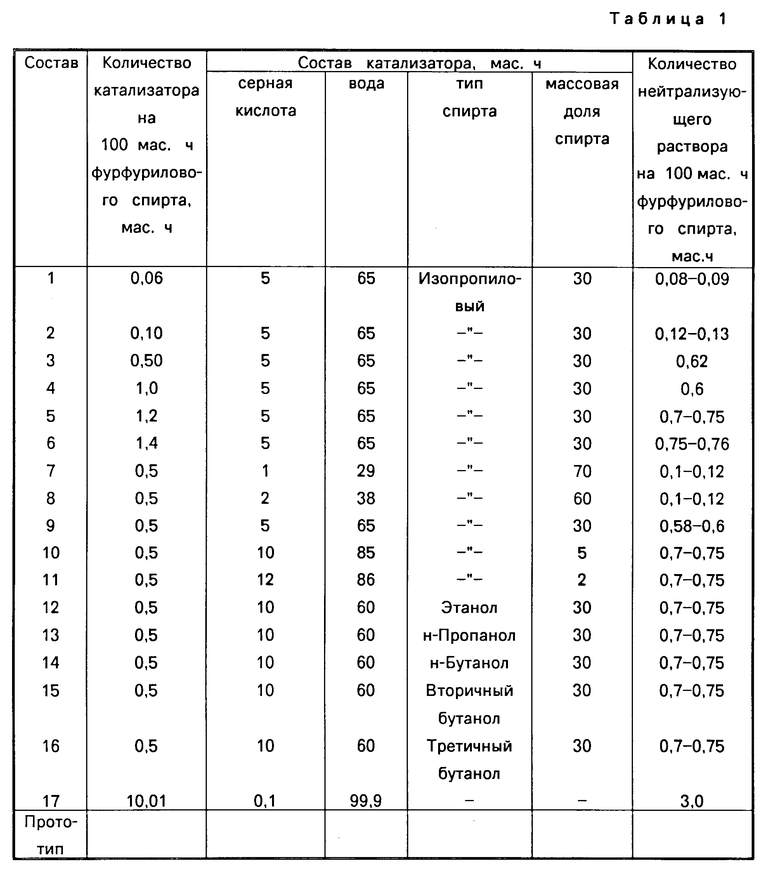

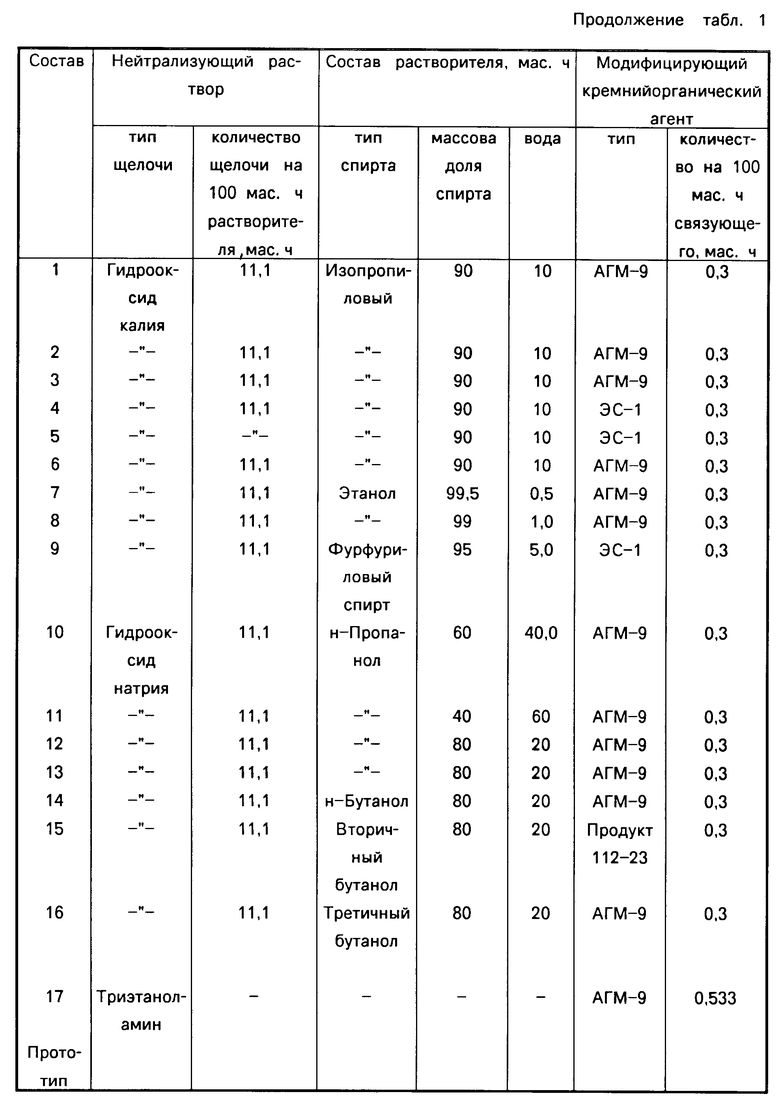

Поставленная цель достигается предлагаемым способом получения фуранового связующего для изготовления литейных форм и стержней из холодно-твердеющих смесей путем поликонденсации фурфурилового спирта в присутствии водно-спиртового раствора кислотного катализатора, содержащего 2-10 мас.ч. серной кислоты, 5-60 мас.ч. одноатомного спирта из ряда С2-С4 и 38-85 мас.ч. воды, в количестве 0,1-1,2 мас.ч. на 100 мас.ч. фурфурилового спирта; поликонденсацию проводят при 56-80оС с последующей нейтрализацией кислотного катализатора щелочного металла в водно-спиртовом растворителе, содержащим 1,0-40 мас. ч. воды и 60-99 мас.ч. одноатомного спирта из ряда С2-С4 или фурфурилового спирта. Затем проводят вакуум-сушку и модифицирование кремнийорганическими соединениями. При этом в качестве гидрооксида щелочного металла используют технические продукты гидрооксида натрия или калия.

В качестве одноатомных спиртов из ряда С2-С4 используют технические спирты: этанол, или изопропиловый спирт, или н-пропанол, или н-бутанол, или вторичный или третичный бутанол.

При осуществлении предлагаемого способа получения фуранового связующего применяли следующие технические продукты:

Этанол C2Н5ОН (ГОСТ 17299);

Спирт изопропиловый С3Н7ОН (ГОСТ 9805);

н-Пропанол С3Н7ОН (ТУ 6-09-4344);

н-Бутанол С4Н9ОН (ГОСТ 6006);

Вторичный бутанол С4Н9ОН (ТУ 6-09-4020);

Третичный бутанол С4Н9ОН (ТУ 6-09-4089);

Фурфуриловый спирт С4Н3ОСН2ОН (ГОСТ 64-061-88);

Гидрат окиси калия КОН (ГОСТ 9285);

Гидрат окиси натрия NaOH (ГОСТ 2263, ТУ 6-01-1306);

Серная кислота техническая Н2SO4 (ГОСТ 4204);

Кремнийорганические модифицирующие соединения применялись в виде следующих технических продуктов:

Продукт АГМ-9 по ТУ 6-02-724 (гамма-аминопропилтриэтоксисилан);

Жидкость кремнийорганическая ЭС-1 по ТУ 02-1-203-71 (эпоксипропоксипропилтриэтоксисилан);

Продукт 112-23 по ТУ 6-02-1105-77 (гамма-феноксипропилтриэтоксисилан).

В составе ХТС в качестве отвердителя связующего ОФС использовали техническую бензолсульфокислоту С6Н5О3Н по ТУ 6-14-25-79, а для огнеупорного наполнителя применяли песок кварцевый (ГОСТ 2138).

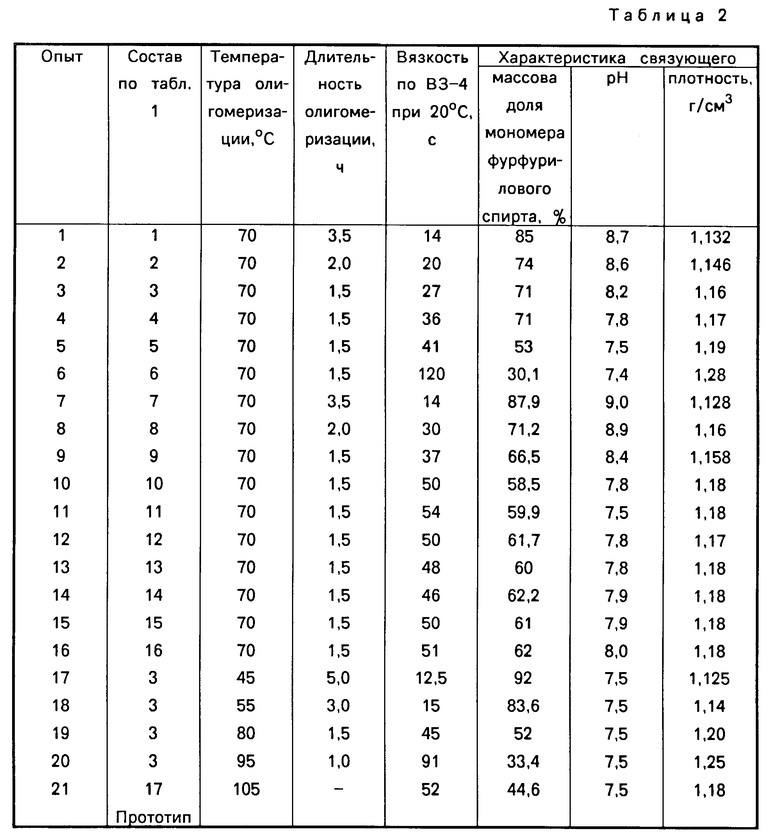

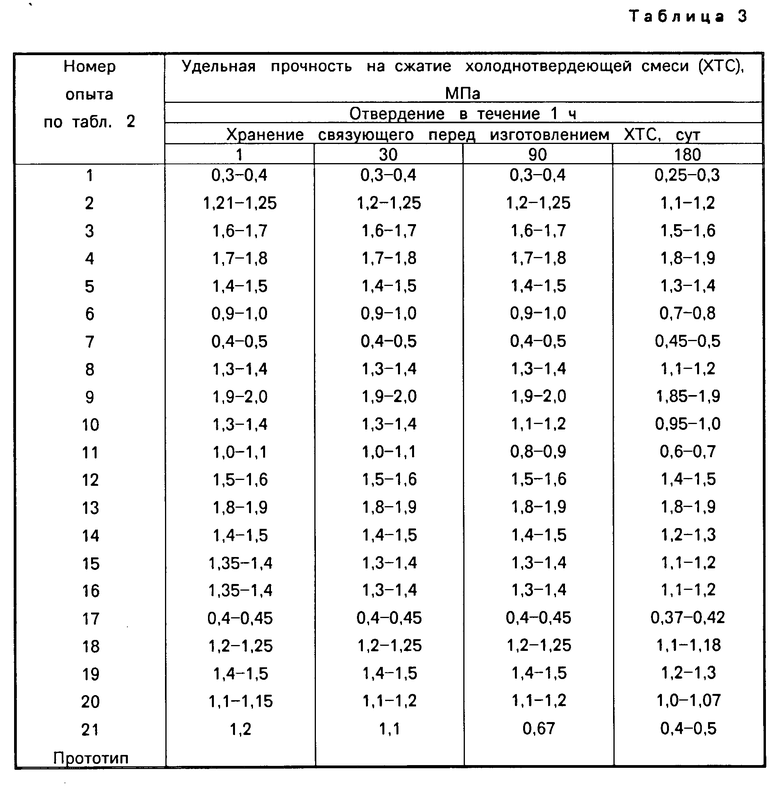

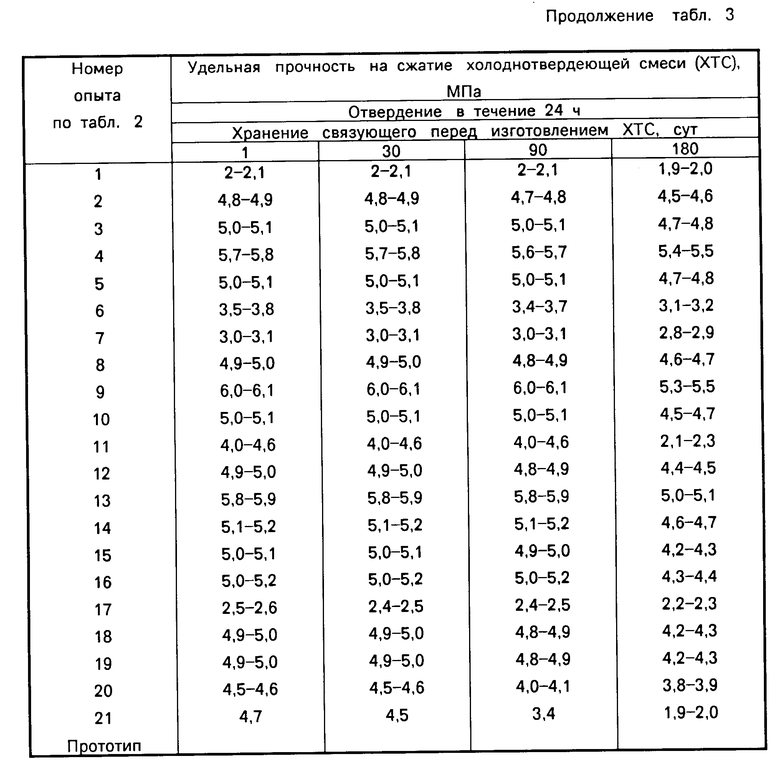

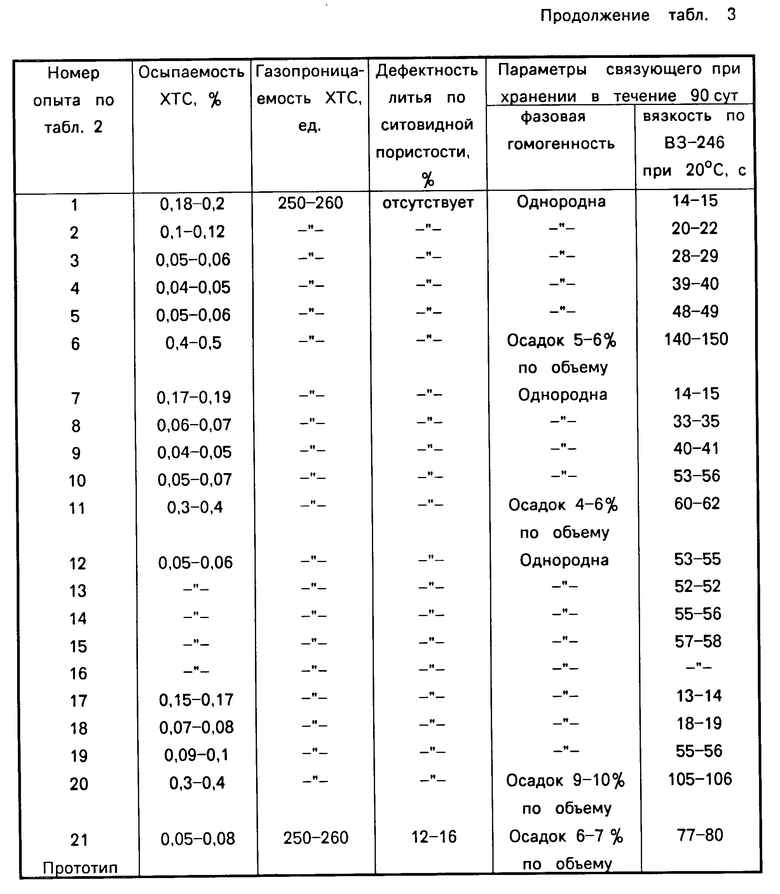

Параметры связующего (олигомера), полученного в процессе олигомеризации фурфурилового спирта оценивались по вязкости по вискозиметру ВЗ-246 при 20оС, по плотности и концентрации водородных ионов (РН), по содержанию (массовой доле) мономера фурфурилового спирта, а также по физико-механическим и технологическим свойствам холоднотвердеющих смесей (ХТС) по ГОСТ 23408-0078. При этом в качестве параметра прочностных характеристик ХТС использовалась удельная прочность на сжатие, представляющая собой частное от деления прочности на сжатие ХТС на количество связующего в ней.

Сохранение упрочняющего эффекта кремнийорганического соединения (силана) определялось по уровню прочности ХТС при использовании связующего после хранения в течение 1-180 сут при комнатных температурах.

Дефектность литья по ситовидной пористости оценивали по пробе, выполненной из стали 25 Л с переменной толщиной стенки (8-25 мм) после механической обработки литой поверхности на глубину 1 мм. Наличие пор на рабочей поверхности литой пробы служило критерием склонности связующего к образованию дефекта.

При оценке технологических параметров связующего в составе холоднотвердеющих смесей использовался следующий состав, мас.ч.

Песок кварцевый ОБ 1К 02Б 100 Связующее 1,5

Бензолсульфокислота

(водный раствор

плотностью 1,29-1,30 г/см3) 0,3-0,4

Стабильность связующего при хранении также оценивалась по его фазовой гомогенности путем определения объема осадка связующего, одновременно определялось изменение при хранении вязкости связующего, что характеризовало интенсивность процесса самопроизвольной его конденсации.

П р и м е р 1 (состав 3 табл.1). В раствор, снабженный обратным холодильником, термометром и канальной воронкой помещают 100 г предварительно приготовленной смеси из 800 г фурфурилового спирта и 4 г катализатора состава, мас.ч. серная кислота 5; изопропиловый спирт 30,0; вода 65.

Реактор термостатируют при температуре 70оС и из канальной воронки в течение часа подают оставшиеся 700 г смеси фурфурилового спирта и катализатора. После окончания загрузки реакционную смесь выдерживают при 70оС в течение 1,5 ч.

Затем в реактор вводят 5 г раствора гидрооксида калия и водно-спиртовой смеси (90 мас.ч. изопропилового спирта и 10 мас.ч. воды). При этом количество гидрооксида калия составляет 11,1 мас.ч. на 100 мас.ч. водно-спиртовой смеси (растворителя). Содержимое реактора перемешивают.

Обратный холодильник заменяют на прямой и начинают отгонку образовавшейся в ходе конденсации и внесенной с реагентами воды под вакуумом (разрежение 40,0 мм рт.ст.). Отгонку ведут в течение 1 ч, температура в кубе составляет 90-95оС.

Реакционную смесь охлаждают до 30-45оС и при перемешивании вводят кремнийорганический модифицирующий агент АГМ-9 в количестве 2,3 г (0,3 мас.ч.).

Получают 780 г связующего, вязкостью 27 с по ВЗ-246. Массовая доля фурфурилового спирта 71,0%

Аналогично получение связующего проводят в составах 1-2, 4-16, приведенных в табл. 1. Условия проведения процесса и характеристики получаемых продуктов приведены в табл.2, 3.

Использование раствора катализатора в количестве менее 0,1 мас.ч. на 100 мас. ч. фурфурилового спирта (ниже нижнего предела) не позволяет провести в достаточной степени олигомеризацию в указанном интервале температуре (55-80оС). Следствием этого является отсутствие повышения прочности ХТС, значительная ее осыпаемость (опыт 1, табл.1-3), по сравнению с прототипом (опыт 17, табл.1-3).

Если применяют раствор катализатора в количестве более 1,2 мас.ч. на 100 мас. ч. фурфурилового спирта, то по достижении указанного интервала температур, скорость олигомеризации резко возрастет и реакция протекает неуправляемо (сопровождается повышением температуры до 130оС, вскипанием и выбросом реакционной смеси из реактора) (состав и опыт 6, табл.1-3).

В результате по сравнению с заявляемыми составами (опыты 2-5, 8-10, 12-16, 18-19, табл. 2, 3) существенно снизилась прочность ХТС, возросла их осыпаемость, при хранении связующего в течение 90 сут. наблюдался осадок до 5-6% от общего объема и возрастание вязкости с 120 до 150 с по ВЗ-246. Высокая вязкость связующего не позволяла обеспечить равномерное распределение связующего по объему ХТС, что послужило одной из причин снижения прочности ХТС (опыт 6, табл.1-3). Указанное обусловливает верхний и нижний концентрационные пределы раствора катализатора.

Использование катализатора с концентрацией серной кислоты ниже нижнего предела (состав и опыт 7, табл.1-3) не позволяет в достаточной степени провести поликонденсацию фурфурилового спирта (ФС) и прочность ХТС на полученном связующем не превышает прототип (опыт 21, табл.3). При проведении в этом случае процесса при использовании растворителя щелочи с содержанием спирта выше верхнего предела (99,5 мас.ч.) не позволило достаточно растворить гидрооксид калия, что привело к неравномерной по объему нейтрализации связующего и являлось одной из причин низкой прочности ХТС. При использовании катализатора с концентрацией серной кислоты выше верхнего предела (состав и опыт 11, табл. 1-3) и содержании спирта в катализаторе и нейтрализующем растворе ниже нижнего предела (2 и 40 мас.ч. соответственно) наблюдается снижение прочности ХТС по сравнению с заявляемыми составами (опыты 2-5,8-10, 12-16, 18-19) исчезновение упрочняющего эффекта силана и появление осадка при хранении до 4-6% от общего объема.

Указанное позволило установить:

оптимальные составы кислотного катализатора, мас.ч. серная кислота 2-10 и одноатомный спирт из ряда С2-С4 5-60; вода 38-85, в количестве 0,1-1,2 мас. ч на 100 мас.ч. фурфурилового спирта;

-оптимальный состав растворителя для нейтрализующего раствора мас.ч. одноатомный спирт из ряда С2-С4 или фурфуриловый спирт 60-99; остальное вода.

Верхний температурный предел конденсации (80оС) определяется тем, что при проведении процесса при более высоких температурах (95оС) ухудшается качество связующего (опыт 20 табл.2, 3) по сравнению с заявляемыми (опыт 19, табл. 2, 3, 4): снижается прочность ХТС, наблюдается при хранении осадок до 9-10% по объему, вязкость связующего достигает 91-106 с, что препятствует распределению продукта в смеси и затрудняет работу смесеприготовительных агрегатов.

Нижний температурный предел (55оС) обусловлен тем, что при более низких температурах указанные количества катализатора не эффективны (опыт 17, табл. 2. 3), так как по сравнению с прототипом (опыт 21, табл. 2, 3) не увеличивается прочность смесей, их осыпаемость возрастает.

Использование оптимальных составов и содержания катализатора и растворителя для нейтрализующего раствора, щелочного агента в виде гидрооксида калия или натрия при проведении процесса олигомеризации фурфурилового спирта при 55-80оС обеспечивает в сравнении с прототипом: более высокую на 10-20% (опыт 2-5, 8-10, 12-16, 18-19 табл.2-3) прочность ХТС; стабильный по вязкости и гомогенности продукт, устраняет дефектность литья по ситовидной пористости, увеличивает продолжительность сохранения упрочняющего эффекта кремнеорганических соединений с 30 до 180 сут.

Достигаемое при реализации изобретения повышение прочности ХТС, увеличение продолжительности сохранения упрочняющего эффекта, снижение дефектности литья из железоуглеродистых сплавов при сохранении стабильности продукта позволяет в сравнении со связующим по прототипу обеспечить экономию материальных средств и энергоресурсов до 5%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФУРФУРИЛОКСИСИЛАНА ИЛИ ОЛИГОФУРФУРИЛОКСИСИЛОКСАНОВ | 1991 |

|

RU2035462C1 |

| СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СМЕСЕЙ | 1991 |

|

RU2008998C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФЕНОЛОФОРМАЛЬДЕГИДОФУРАНОВОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ | 2005 |

|

RU2292982C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙОРГАНИЧЕСКОГО СВЯЗУЮЩЕГО | 1991 |

|

RU2039765C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1982 |

|

SU1036429A1 |

| Способ подготовки этилсиликата | 1988 |

|

SU1653888A1 |

| ГИДРОИЗОЛИРУЮЩИЙ СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОИЗОЛИРУЮЩЕГО СОСТАВА | 2009 |

|

RU2430946C2 |

| Жидкостекольное связующее для изготовления литейных стержней и форм | 1983 |

|

SU1156806A1 |

| ЭКОЛОГИЧЕСКИ ЧИСТАЯ КОМПЛЕКСНАЯ ДОБАВКА ПОЛИФУНКЦИОНАЛЬНОГО ДЕЙСТВИЯ ДЛЯ СТРОИТЕЛЬНЫХ РАСТВОРОВ И БЕТОНОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2425812C2 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОЖАРОБЕЗОПАСНОГО БИОСТОЙКОГО ПОКРЫТИЯ | 2008 |

|

RU2401854C2 |

Изобретение относится к литейному производству, в частности к получению холодно-твердеющих литейных форм и стержней. Фурановое связующее получают поликонденсацией фурфурилового спирта в присутствии кислотного катализатора, в качестве которого используют подкисленный водно-спиртовой раствор и вводят его на 100 мас. ч. фурфурилового спирта в количестве 0,1 1,2 мас. ч. Поликонденсацию проводят при 55 80°С при соответствующих условиях. Затем осуществляют нейтрализацию раствором гидрооксида щелочного металла в водно-спиртовом растворителе, вакуум-сушку и модифицирование кремнийорганическими соединениями. При этом в качестве гидрооксида щелочного металла используют технические продукты гидрооксида натрия или калия, а в качестве одноатомного спирта из ряда C2-C4 используют этанол или изоприловый спирт, или Н-пропанол, или Н-бутанол, или вторичный или третичный бутанол. 2 з. п. ф-лы, 3 табл.

Серная кислота 2 10

Одноатомный спирт из ряда C2 C4 5 60

Вода 38 85

который вводят в количестве 0,1 1,2 мас.ч. на 100 мас.ч. фурфурилового спирта, поликонденсацию проводят при 55 80oС, а в качестве щелочного соединения для нейтрализации кислотного катализатора используют раствор гидроксида щелочного металла в водно-спиртовом растворителе, содержащем, мас.

Вода 1 40

Одноатомный спирт из ряда C2 C4 60 99

или фурфурилового спирта.

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1980 |

|

SU967666A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1993-01-25—Подача