Изобретение относится к технологии получения строительных материалов и может быть использовано в промышленности строительных материалов при изготовлении гипсовых блоков, панелей, перегородок.

Цель изобретения - повышение морозостойкости гипсобетонных изделий.

При осуществлении технического решения гипсобетокную смесь готовят перемешиванием гипса, шлака, сульфамино- вой кислоты и воды в шнековом смесителе в течение 1 мин. Затем смесь заливают в форны, выдерживают 1,5-2 ч, расформовывают и сушат при 55-60°С до достижения постоянной массы. После чего образцы хранят до испытания в воздушно-сухих условиях с относительной влажностью воздуха 70% в течение 60 сут. В качестве сырьевых материалов берут гипс строительный марки Г-6.

Углеродистый ферромарганцевый шлак - продукт полусухой грануляции Косогорского металлургического завода, состоит из стекловидной и кристаллических фаз. Количество стекловидной фазы достигает 45%. Кристаллическая фаза представлена минералами: гелени- том - 2СаО AljOa-SiO, окерманитом- 2СаО- MgO 2Si02, сульфидами MnS, MgS, FeS, альдгамитом, ft 2CaO SiOj.

Химический состав шлака следующий:

Si02 32,5; AU03 7,91; CaO 38,85; MnO 9,6; MgO 8,35; FeO 0,84; S 1,94.

Гранулометрический состав шлака приведен ниже:

Размер сит, мм Частные остатки, % 101

52,55

2,525,0

1,2521,05

ел

со

СЛ

00

ел

00

0,6326,5

0,31518,25

0,145,21

0,090,14

Насыпная плотность пшака 973 кг/м3. В составе гипсобетонной смеси шлак используют как заполнитель.

Сульфаминовая кислота - продукт Новомосковского ПО Азот, соответст- вует ТУ В-03-381-80, имеет структурную формулу

Н Н

N - SO,H

Внешний вид - кристаллический порошок от белого до серо-белого цвета. Негорюч. Хорошо растворяется в воде, плавится при 205 С, молекулярная масса 97,1.

Повышение морозостойкости за счет снижения значений коэффициента насыщения пор гипсобетонных изделий жидкой и газовой фазой достигается путем использования в качестве заполнителя углеродистого ферромарганцевого шлака и дополнительным введением сульфами- Новон кислоты, изменением соотношения этих и известных компонентов.

Углеродистый ферромарганцевый шлак является заполнителем, близок по химическому составу к кальциевым соединениям и обеспечивает наибольшее сцепление вяжущего (гипса) с заполнителем (шлаком).

Сульфаминовая кислота в предлагаемой смеси выступает в роли активатора и газообразователя, которая, с одной стороны, вытесняет из пор воду, заполняя ее газовой фазой при разложении, с другой стороны, выделяющийся и разлагающийся аминовый комплекс делает реакционноспособными элементы группы щелочноземельных металлов и железа. Введение сульфаминовой кислоты в состав гипсобетонной смеси интенсифицирует процесс взаимодействия гипса с компонентами шлака и способствует кристаллизации гидросульфатных соединений алюминий, железа, марганца и связыванию в практически водонераство римые комплексы щелочноземельных металлов.

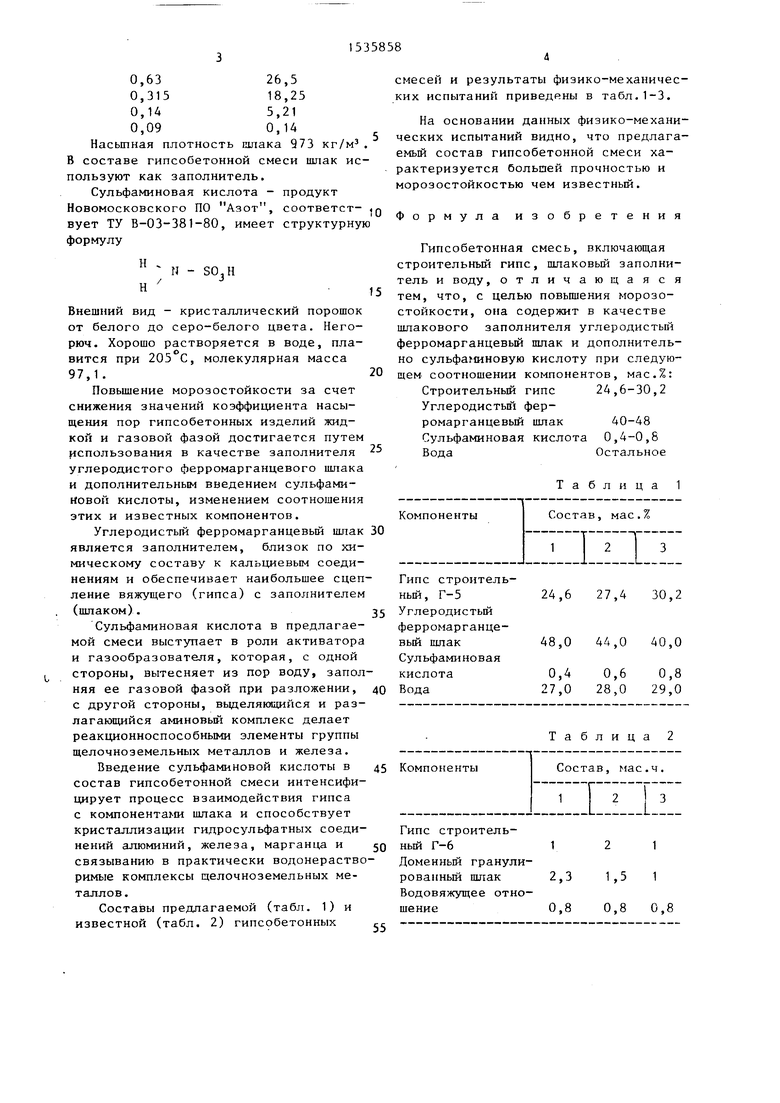

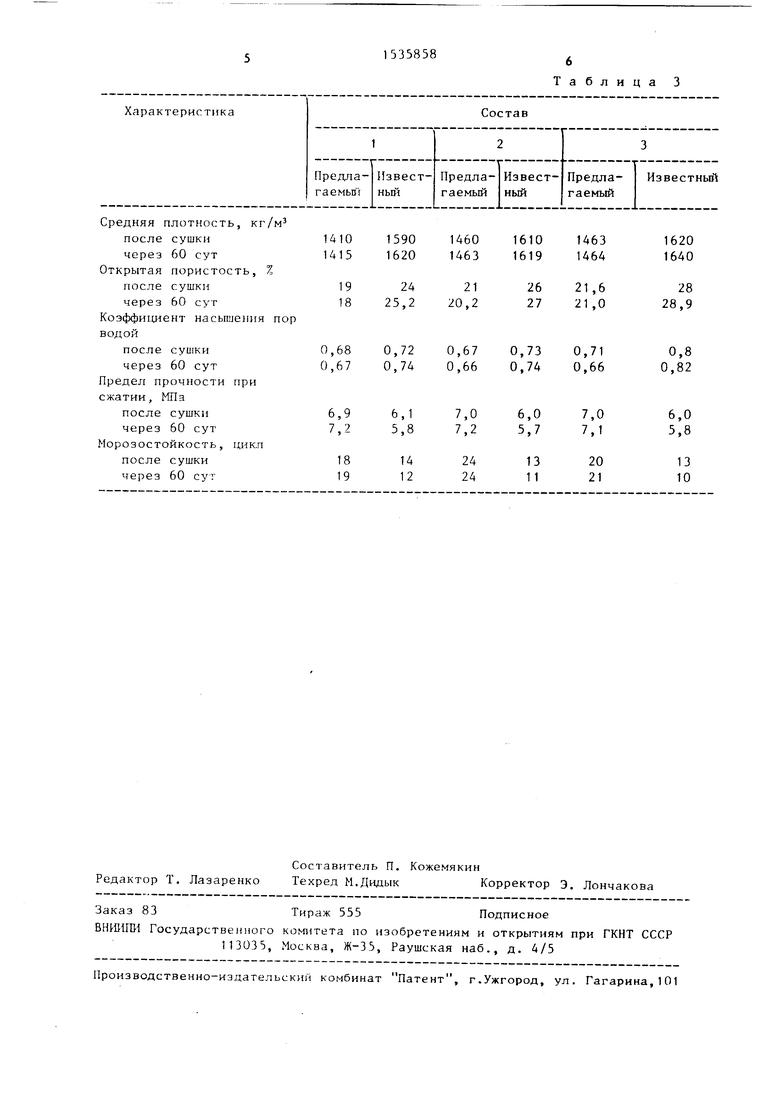

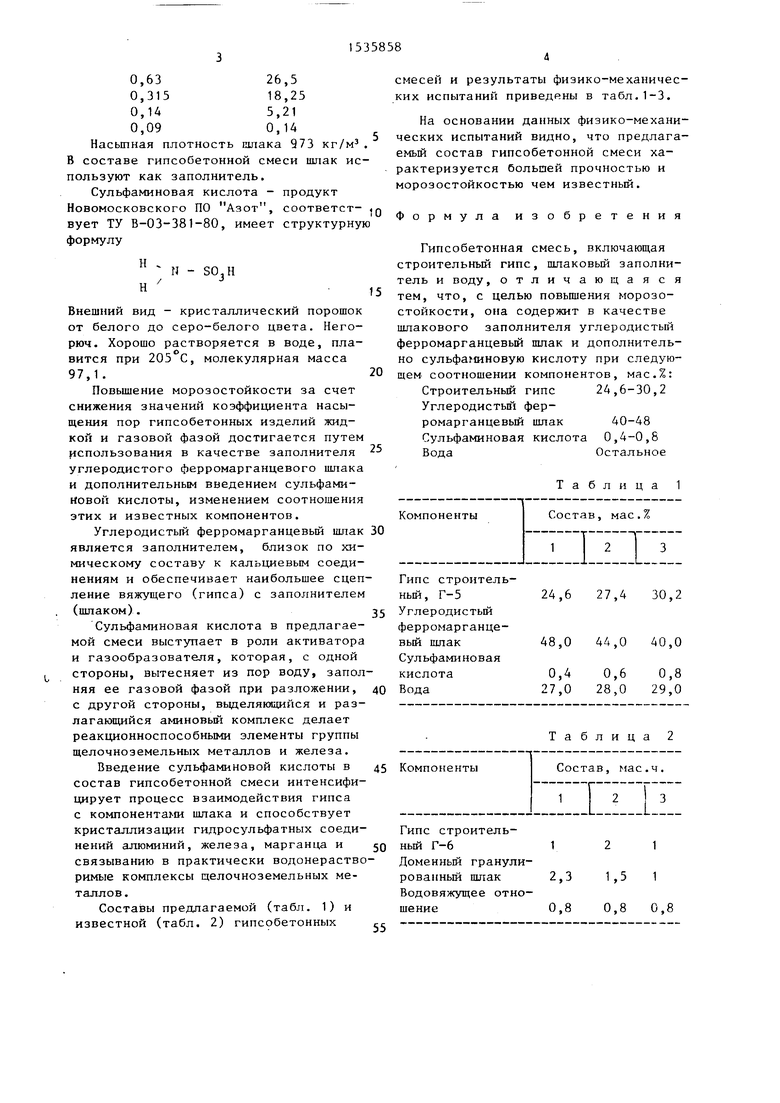

Составы предлагаемой (табл. 1) и известной (табл. 2) гипсобетонных

Q

5

0

5

смесей и результаты физико-механических испытаний приведены в табл.1-3.

На основании данных физико-механических испытаний видно, что предлагаемый состав гипсобетонной смеси характеризуется большей прочностью и морозостойкостью чем известный.

Формула изобретения

Гипсобетонная смесь, включающая строительный гипс, шлаковый заполнитель и воду, отличающаяся тем, что, с целью повышения морозостойкости, она содержит в качестве шлакового заполнителя углеродистый ферромарганцевый шлак и дополнительно сульфаминовую кислоту при следующем соотношении компонентов, мас.%: Строительный гипс 24,6-30,2 Углеродистый ферромарганцевый шлак 40-48 Сульфаминовая кислота 0,4-0,8 ВодаОстальное

Гипс строительный, Г-5 Углеродистый ферромарганцевый шлак Сульфаминовая кислота Вода

24,6 27,4 30,2

48,0 44,0 40,0

0,4 0,6 0,8 27,0 28,0 29,0

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИПСОБЕТОННАЯ СМЕСЬ | 2006 |

|

RU2333175C1 |

| ГИПСОБЕТОННАЯ СМЕСЬ | 2010 |

|

RU2422396C1 |

| Способ приготовления шлакобетонной смеси | 1987 |

|

SU1470712A1 |

| Сырьевая смесь для изготовления шлакобетона | 1983 |

|

SU1271846A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2016872C1 |

| ОРГАНОМИНЕРАЛЬНЫЙ ЦЕМЕНТ ДЛЯ СПЕЦИАЛЬНЫХ РАБОТ | 2008 |

|

RU2376250C2 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| Способ изготовления пористых гипсовых изделий | 1990 |

|

SU1774935A3 |

Изобретение относится к технологии получения строительных материалов и может быть использовано в промышленности строительных материалов при изготовлении гипсовых блоков, панелей, перегородок. Цель изобретения - повышение морозостойкости гипсобетонных изделий. Состав гипсобетонной смеси включает, мас.%: гипс строительный 24,6 - 30,2, углеродистый ферромарганцевый шлак 40 - 48, сульфаминовая кислота 0,4 - 0,8, вода остальное. Предел прочности при сжатии после высушивания образцов до постоянной массы и выдержки 60 сут в воздушно-сухих условиях составляет 7,2 МПа, морозостойкость 24 цикла. 5 табл.

| Масса для изготовления гипсобетонныхиздЕлий | 1978 |

|

SU802228A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для получения гипсовыхиздЕлий | 1979 |

|

SU816988A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Волженский А.В | |||

| Гипсовые вяжущие изделия, М., 1974, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

Авторы

Даты

1990-01-15—Публикация

1987-11-12—Подача