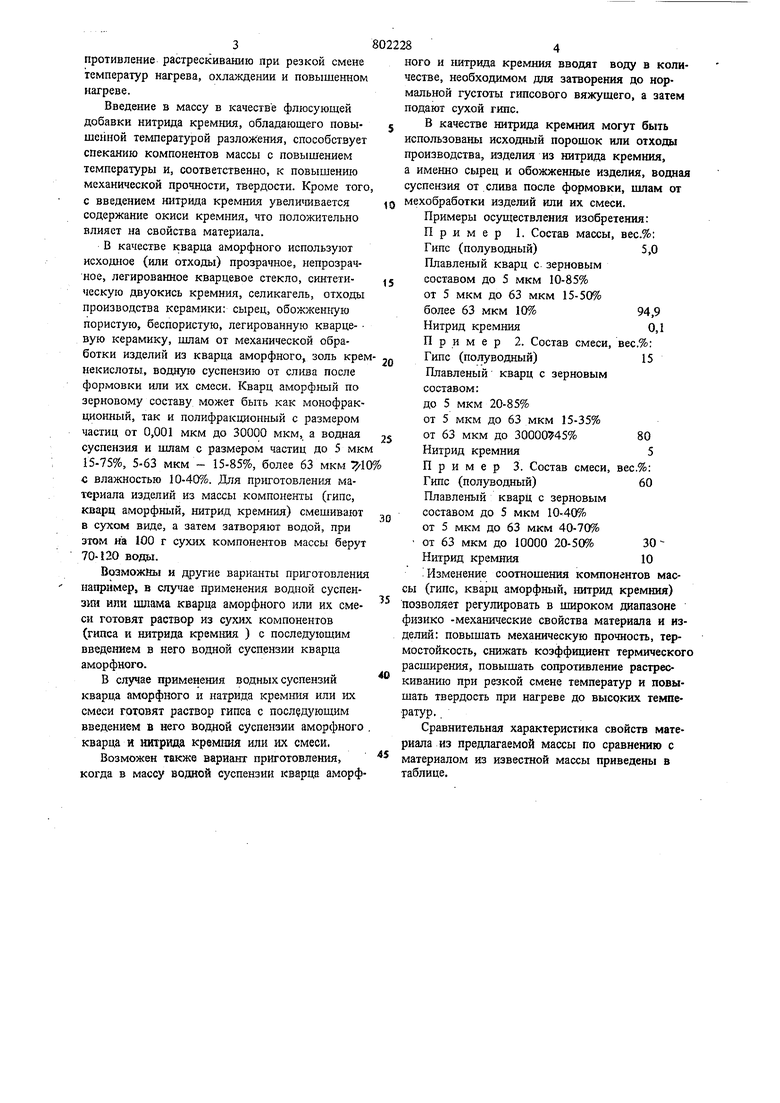

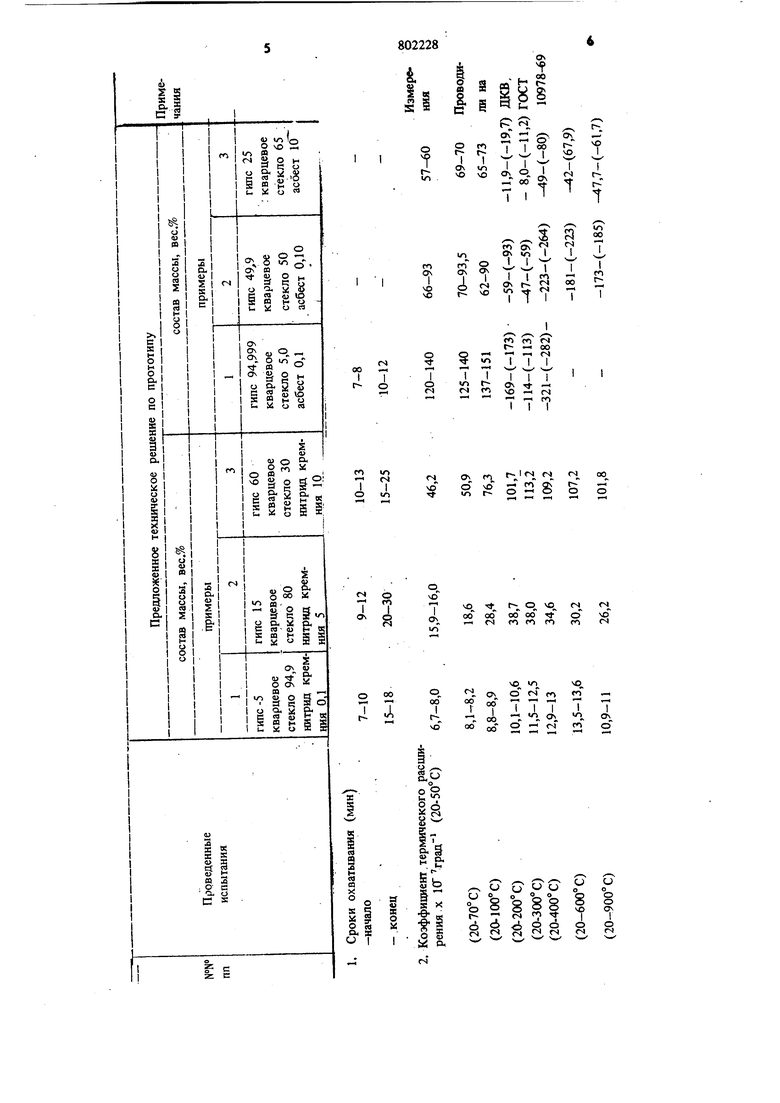

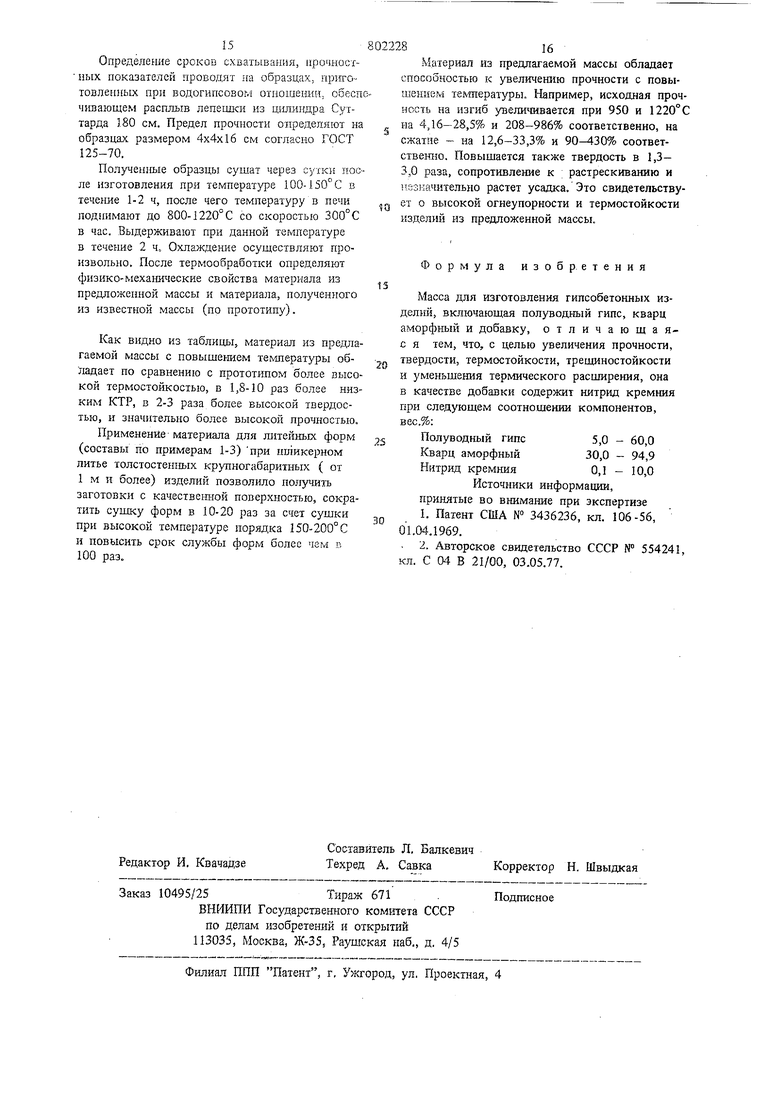

(54) МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОБЕТОННЫХ ИЗДЕЛИЙ противление растрескиванию при резкой смене температур нагрева, охлаждении и повышенном нагреве. Введение в массу в качестве флюсующей добавки нитрида кремгшя, обладающего повышенной температурой разложения, способствует спеканию компонентов массы с повышением температуры и, соответственно, к повышению механической прочности, твердости. Кроме того с введением нитрида кремния увелишвается содержание окиси кремния, что положительно влияет на свойства материала. В качестве кварца аморфного используют исходное (или отходы) прозрачное, непрозрачное, легированное кварцевое стекло, синтетическую двуокись кремния, селикагель, отходы производства керамики; сырец, обожжен1 ую пористую, беспористую, легированную кварце- вую керамику, шлам от механической обработки изделий из кварца аморфного, золь крем некислоты, водную суспензию от слива после формовки или их смеси. Кварц аморфный по зерновому составу может быть как монофракционный, так и полифракционный с размером частиц от 0,001 мкм до 30000 мкм, а водная суспензия и шлам с размером частиц до 5 мкм 15-75%, 5-63 мкм - 15-85%, более 63 мкм 1 с влажностью 10-40%. Для приготовления материала изделий из массы компоненты (гипс, кварц аморфный, нитрид кремния) смешивают в виде, а затем затворяют водой, при этом на 100 г сухих компонентов массы берут 70-120 вода. Возможны и другие варианты приготовления например, в случае применения водной суспензш или шлама кварца аморфного или их смеси готовят раствор из сухих компонентов (гипса и нитрида кремюш ) с последующим введешгем в него водной суспензии кварца аморфного. В случае применения водных суспензий кварца аморфного и натрнда крем1:гия или их смеси готовят раствор гипса с последующим введением в него водной суспензии аморфного кварца и нитрида кремния или их смеси. Возможен также вариант приготовления, когда в массу водаой суспензии кварца аморф ного и 1штрида кремния вводят воду в количестве, необходимом для затворения до нормальной густоты гипсового вяжущего, а затем подают сухой гипс. В качестве нитрида кремния могут быть использованы исходный порошок или отходы производства, изделия из нитрида кремния, а именно сырец и обожженные изделия, водная суспензия от слива после формовки, шлам от мехобработки изделий или их смеси. Примеры осуществления изобретения: Пример 1. Состав массы, вес.%; Гипс (полуводный)5,0 Плавленый кварц с. зерновым составом до 5 мкм 10-85% от 5 мкм до 63 мкм 15-50% более 63 мкм 10%94,9 Нитрид кремния0,1 Пример 2. Состав смеси, вес.%: Гипс (полуводный)15 Плавленый кварц с зерновым составом: до 5 мкм 20-85% от 5 мкм до 63 мкм 15-35% от 63 мкм до 30000745%80 Нитрид кремния5 Пример 3. Состав смеси, вес.%: Гипс (полуводный)60 Плавленый кварЦ с зерновым составом до 5 мкм 10-40% от 5 мкм до 63 мкм 40-70% от 63 мкм до 10000 20-50%30 Нитрид кремния10 Изменение соотношения компонентов массы (гипс, кварц аморфный, нитрид кремния) позволяет регулировать в широком диапазоне физико -механические свойства материала и изделий: повышать механическую прочность, термостойкость, снижать коэффициент термического расширения, повышать сопротивление растрескиванию при резкой смене температур и повышать твердость при нагреве до высоких температур. . Сравнительная характеристика свойств материала из предлагаемой массы по сравнению с материалом из известной массы приведены в таблице.

ю

0ч. ff) «--, «ч Ч

00 « о чо г f SJ

р

ю г о - о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для изготовления форм, используемых в керамическом производстве | 1974 |

|

SU554241A1 |

| Форма для литья керамических изделий | 1977 |

|

SU662349A1 |

| Способ приготовления гипсобетонной смеси | 1977 |

|

SU734159A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГИПСОБЕТОННОЙ СМЕСИ | 2007 |

|

RU2341481C1 |

| Композиция для приготовления форм | 1978 |

|

SU806632A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2006 |

|

RU2323190C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕРМОСИЛИКАТНОГО МАТЕРИАЛА | 2003 |

|

RU2258682C1 |

| Способ приготовления гипсобетонных изделий | 1990 |

|

SU1747420A1 |

| Способ изготовления гипсоволокнистых плит | 1990 |

|

SU1773891A1 |

о

т

Tt

t. ч «.

VO оо

(S

о S

ОС оо гаОС

о ts

о

-1 S го г m

Г IX

.

чо,

(-

. о

о fsсо

оо

лI

-н (5

ело

ОО о -н S|

H)

л

iк

Clя

DS

CQb-t

оЙ

-о

СS

р

1

3 и о- 5

« § S S

н о, га йо та S и л

ё

|S

«с (D

Ю ш

о 1к

с .0 л

f I S 1

III

8lHi

§ -.

ё

IB

§:

« о

1

ё X

s 5 g § § § S S- S

0. oa о H H с

vn

Tf

Ov ЧО

m

i

о,

ЧО

S .

I

Я «Г

m o

1

ё

Ш

s

I

V

Oi

5

e §,0

hi

8

f) 8 S:i

r

Л

I

1Л

i «

in

4 Tt

0

OtT

t

I

T. r-

a- r

t

fo

Ra I

-H

WЯ ЧО

o

Ю

Л

r

ГЛ

IE

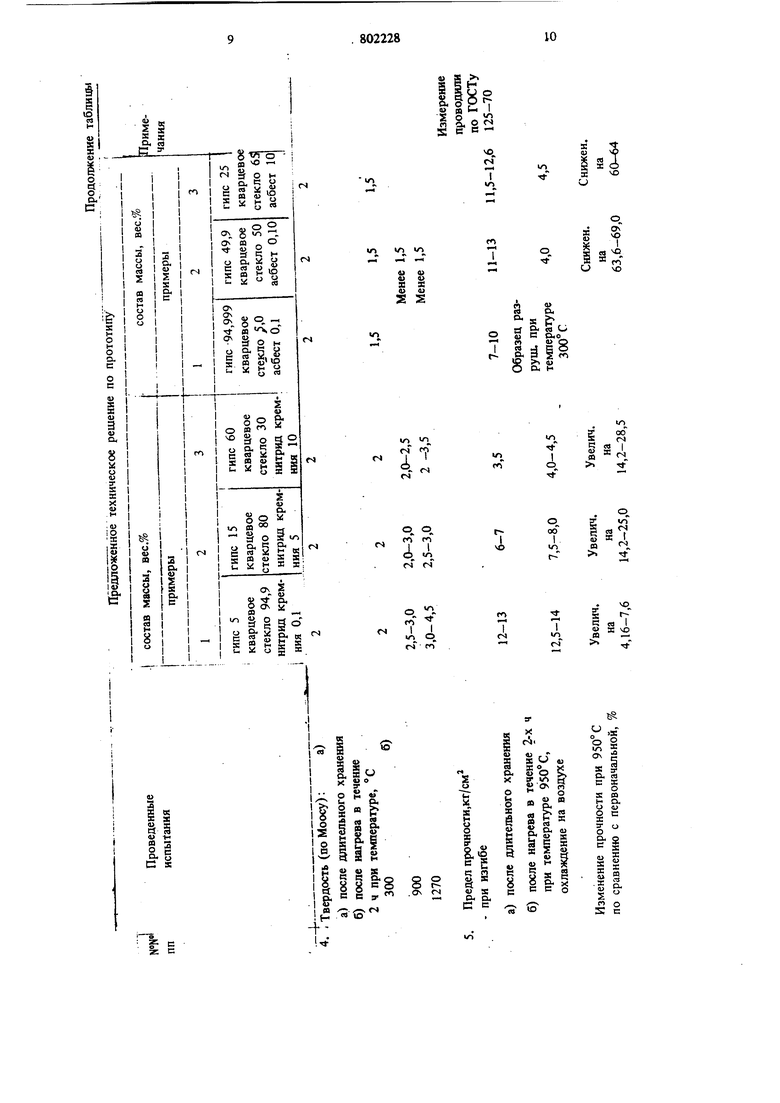

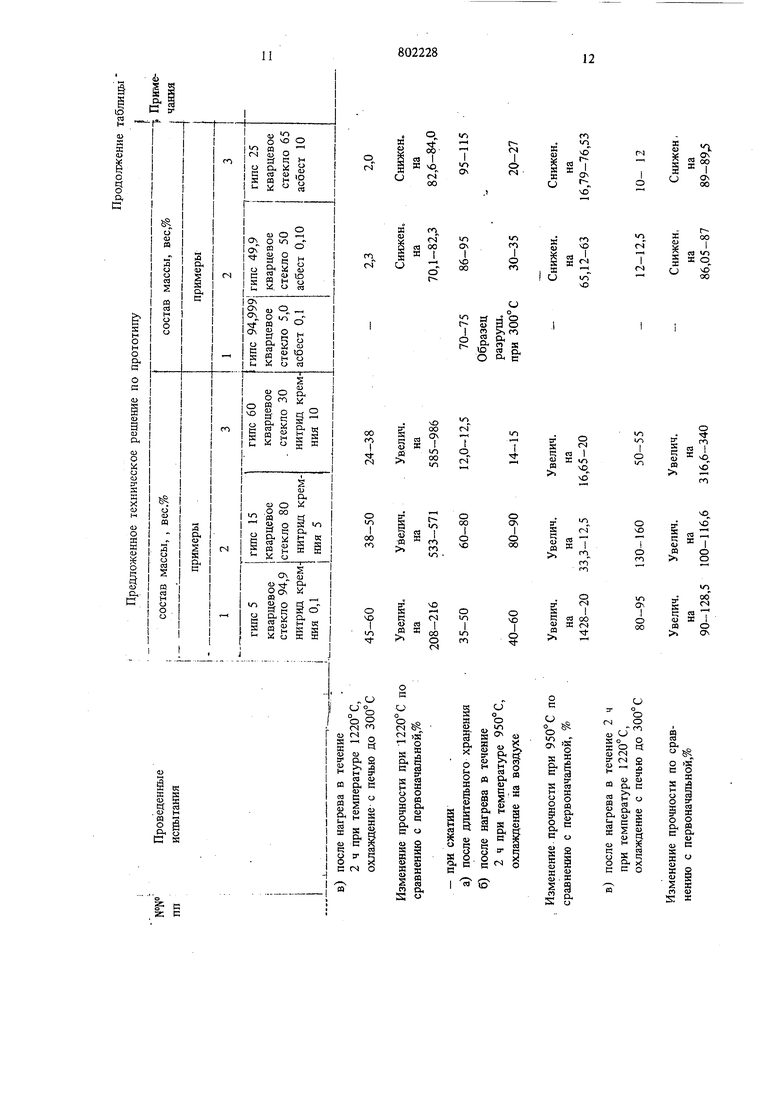

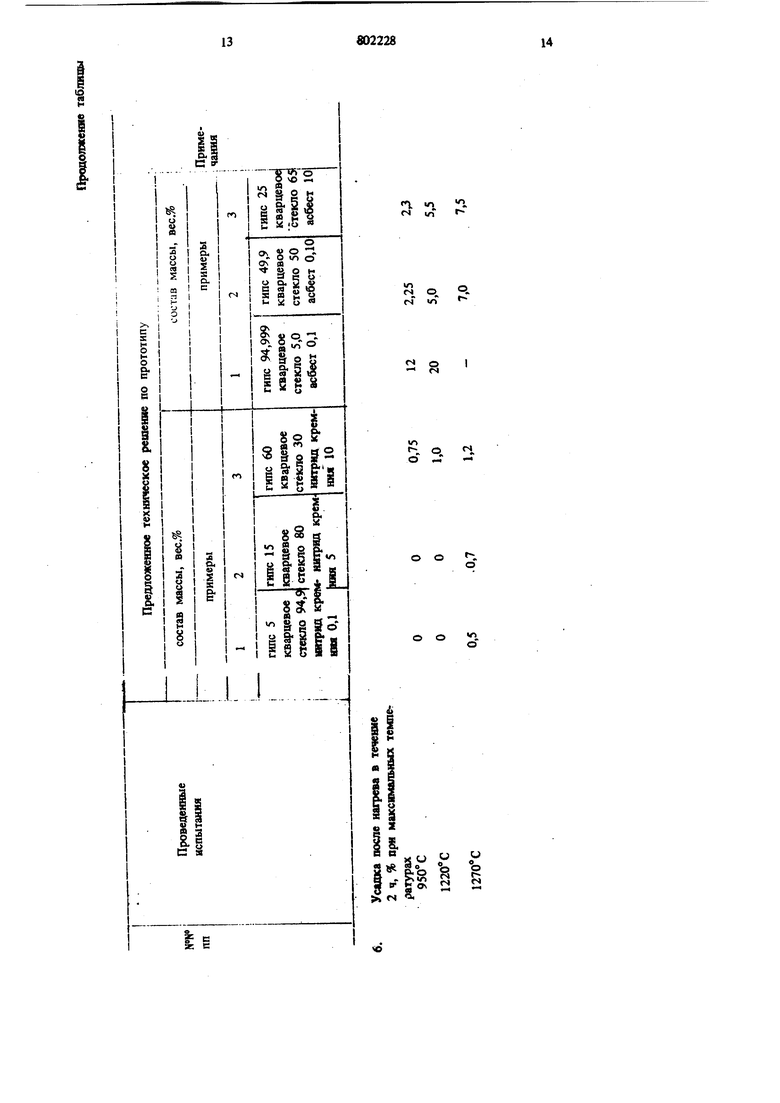

Определение сроков схватывания, проиюст ных показателен проводят на образцах, приготовленных при водогипсовом отношении, обеспЧ1шающем расплыв лепешки из щшивдра Сугтарда 3.80 см. Предел прочности определяют на образцах размером 4x4x16 см согласно ГОСТ 125-70.

Полученные образцы сушат через сутки после изготовления при температуре 100-150° С в течение 1-2 ч, после чего температуру в печи поднимают до 800-1220° С со скоростью 300°С в час. Выдерживают при данной темпера1:уре в течение 2 ч„ Охлаж,цение осуществляют произвольно. После термообработки определяют физико-механические свойства материала из предложенной массы и материала, полученного из известной массы (по прототипу).

Как видно из таблинд, материал из предлагаемой массы с пoвышe шeм температуры обладает по сравнению с прототипом более высокой термостойкостью, в 1,8-10 раз более низким КТР, в 2-3 раза более высокой твердостью, н значительно более высокой прочностью.

Применение материала для литейных форм (составы по примерам 1-3) при цшикерном литье толстостенных крупногабаритных ( от 1 м и более) изделий позволило получить заготовки с качественной поверхностью, сократить сушку форм в 10-20 раз за счет сушки при высокой температуре иорадка 150-200° С и повысить срок службы форм более чем в 100 раз.

Материал из предлагаемой массы обладает способностью к увеличению прочности с повышением телятературы. Например, исходная прочно-сть на изгиб увелишвается при 950 и 1220°С на 4,16-28,5% и 208-986% соответственно, на сжатие - на 12,6-33,3% и 90-430% соответственно. Повышается также твердость в 1,3- 3,0 раза, сопротивление к растрескиванию и незкачихельно растет усадка. Это свидетельствует о высокой огнеупорности и термостойкости изделий из предложенной массы.

Формула изобретения

Масса для изготовления гипсобетонных изделий, включающая полуводный гипс, кварц аморфный и добавку, отличающаяс я тем, что, с целью увеличения прочности, твердости, термостойкости, трещиностойкости и уменьшения термического расширения, она в качестве добавки содержит нитрид кремния при следующем соотношении компонентов, вес.%:

Полуводный гипс5,0 - 60,0

Кварц аморфный30,0 - 94,9

Нитрид кремния0,1 - 10,0

Источники информации, принятые во внимание при экспертизе 1. Патент США Г 3436236, кл. 106-56, Ol,04.1969.

. 2. Авторское свидетельство СССР № 55424 кл. С 04 В 21/00, 03.05.77.

Авторы

Даты

1981-02-07—Публикация

1978-10-10—Подача