(21)4353975/31-12

(22)31.12.87

(46) 15.01.90. Бюл. N1 2

(71)Костромской технологический институт

(72)В.Б.Соколов

(53)677.051.23 (088.8)

(56) Авторское свидетельство СССР № 1359351, кл. D 01 В 1/40, 1986.

(54)УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЛУБОВО- ЛОКНИСТОГО МлТЕР ПА

(57) Изобретение относится к первичной обработке лубоволокнистого материала, в частности к очистке лубоволокнистого материала и позволяет повысить производительность. Зафиксированный лентами материал подвергают встряхиванию, которое обеспечивается ударными воздействиями эксцентрика по верхней рабочей ветви транспортера средства для удержания материала. 1 з.п.ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки лубоволокнистого материала | 1989 |

|

SU1652384A1 |

| Устройство для удаления неволокнистых примесей из лубоволокнистого материала | 1986 |

|

SU1359351A1 |

| МЯЛЬНАЯ МАШИНА | 2006 |

|

RU2317353C1 |

| Устройство для переформирования слоя лубоволокнистого материала | 1982 |

|

SU1052571A1 |

| Устройство для трясения лубоволокнистого материала | 1986 |

|

SU1440966A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИНА | 2023 |

|

RU2824857C1 |

| Установка для поточного получения лубяной ленты | 1979 |

|

SU861407A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНА ИЗ ТРЕСТЫ ЛУБЯНЫХ КУЛЬТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2175693C1 |

| Устройство для формирования слоя лубоволокнистого материала | 1980 |

|

SU931827A1 |

| Установка для тепловой обработки волокнистых материалов | 1976 |

|

SU670782A1 |

Изобретение относится к первичной обработке лубоволокнистого материала, в частности к очистке лубоволокнистого материала, и позволяет повысить производительность. Зафиксированный лентами материал подвергают встряхиванию, которое обеспечивается ударными воздействиями эксцентрика по верхней рабочей ветви транспортера средства для удержания материала. 1 з.п. ф-лы, 2 ил.

7

3

16

СП

СО

ел

со

id

Изобретение относится к первичной обработке лубоволокнистого материала, в частности к очистке лубоволокнистого материала.

Цель изобретения - повышение производительности .

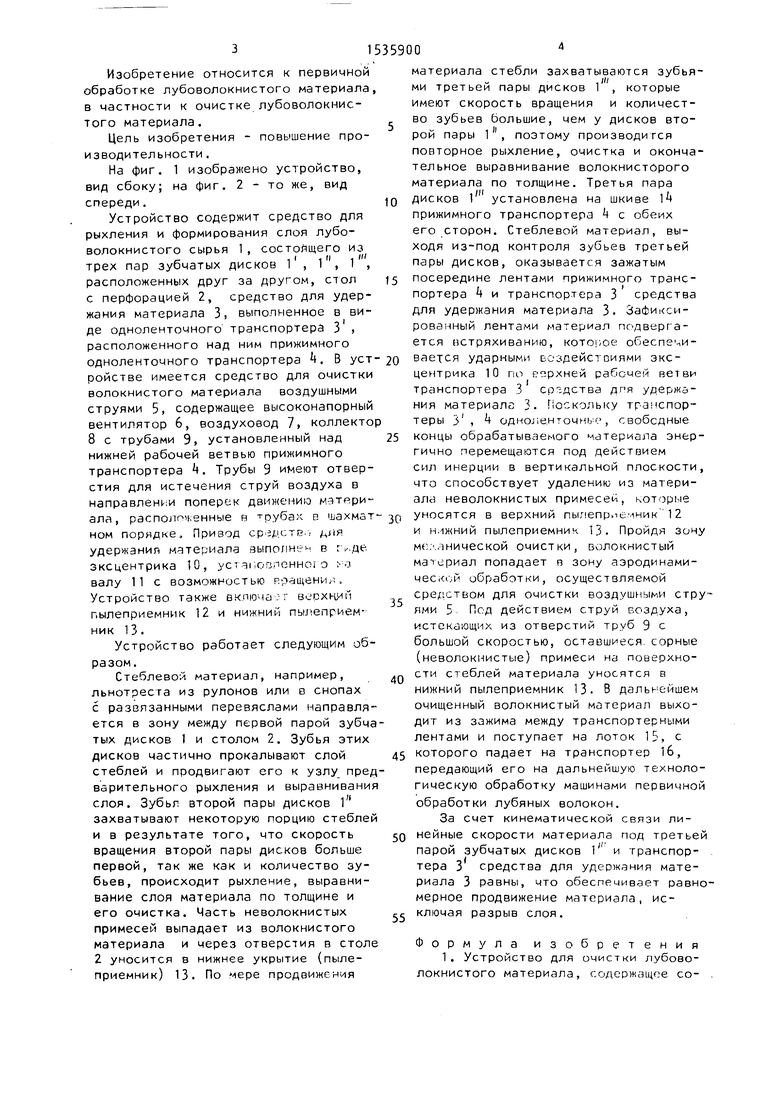

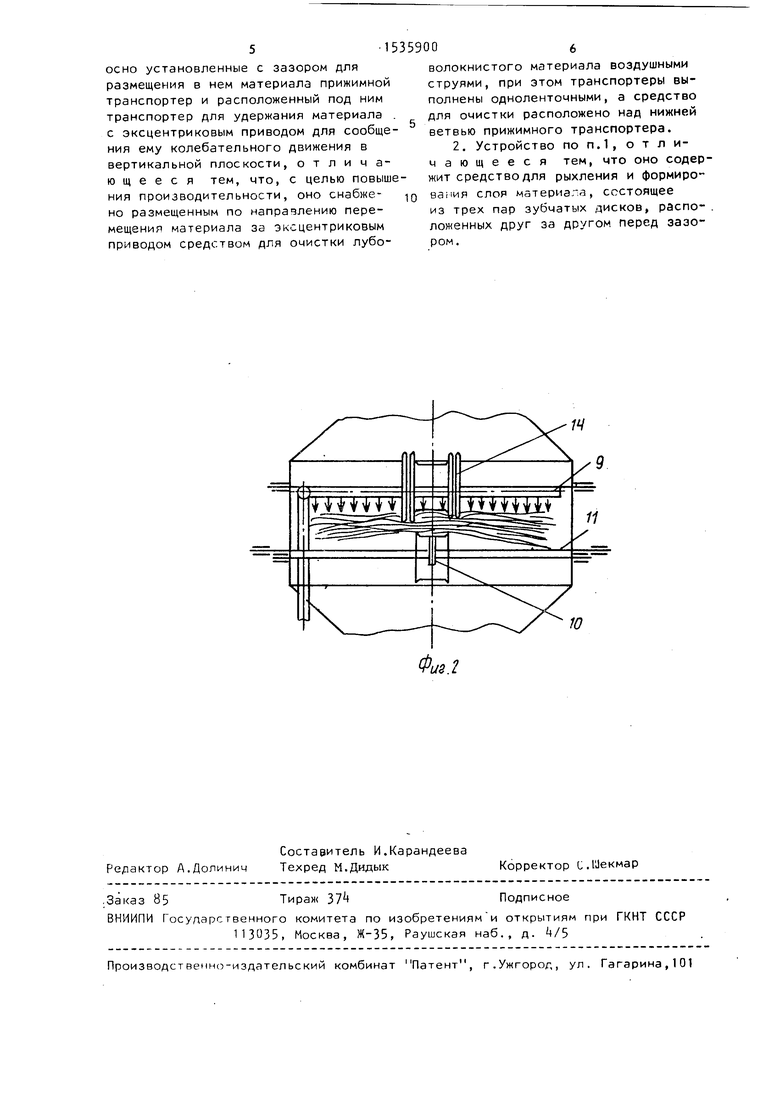

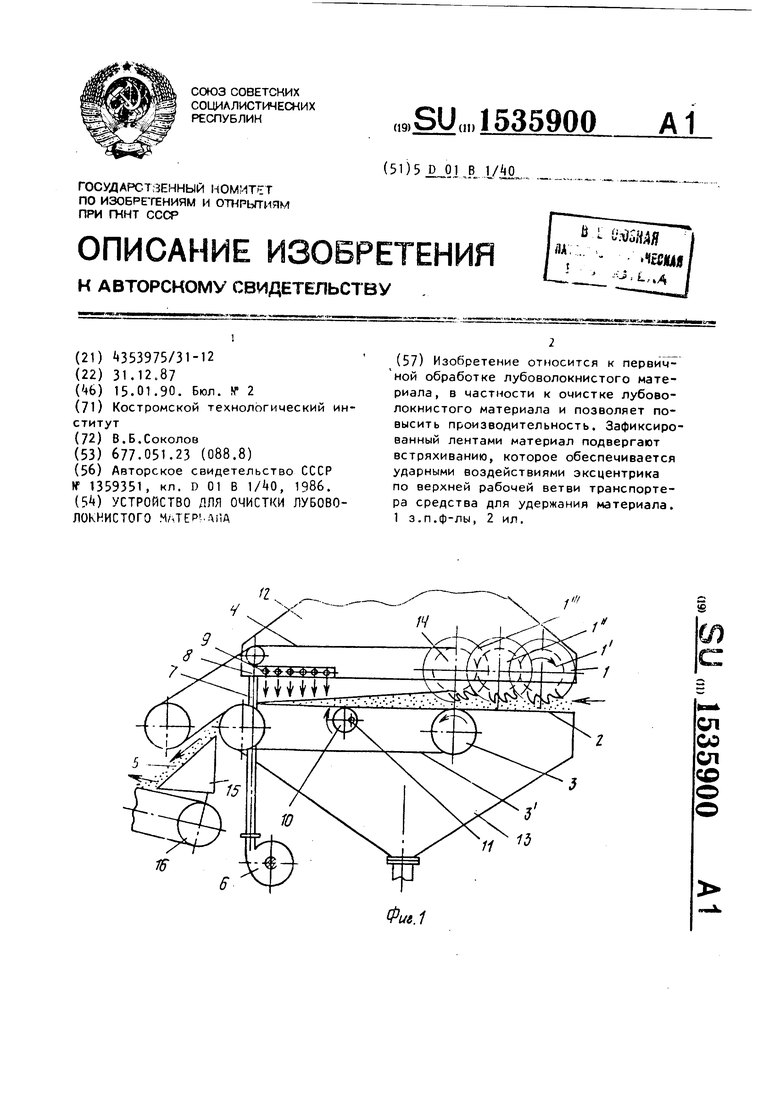

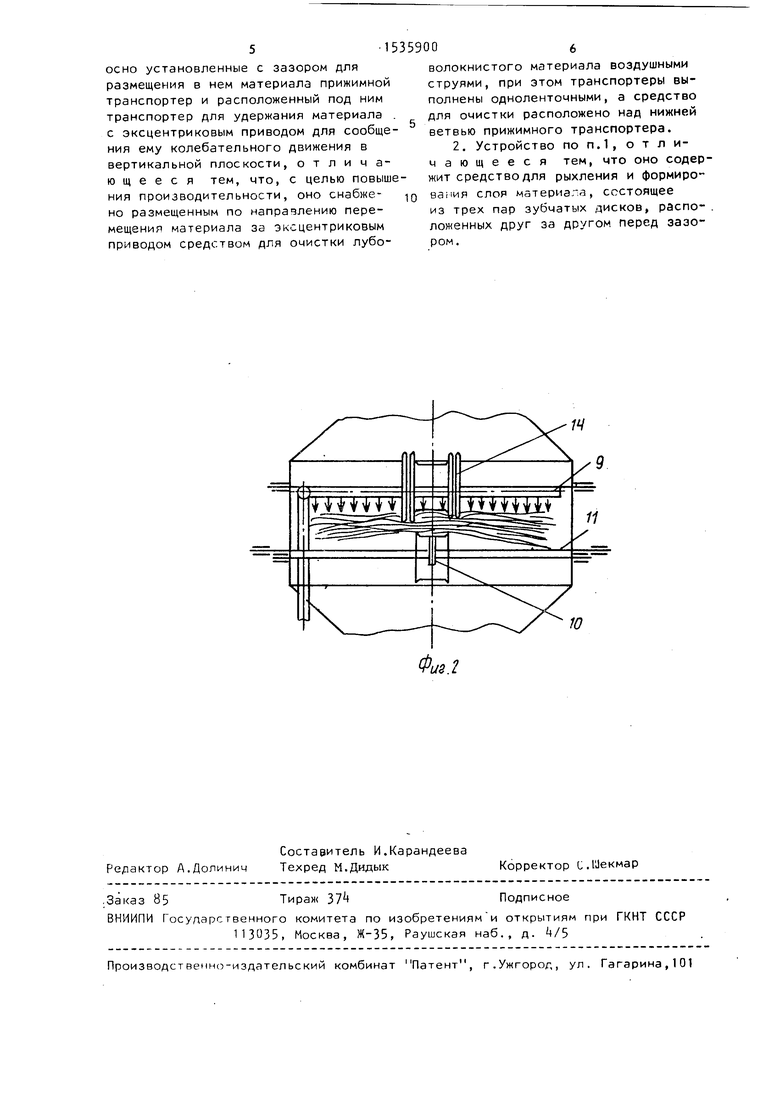

На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - то же, вид спереди.

Устройство содержит средство для рыхления и формирования слоя лубоволокнистого сырья 1, состоящего из л i . п , /

трех пар зубчатых дисков 1,1,1,

расположенных друг за другом, стол с перфорацией 2, средство для удержания материала 3, выполненное в виде одноленточного транспортера 3 , расположенного над ним прижимного

10

15

материала стебли захватываются зубь

,т ми третьей пары дисков 1 , которые

имеют скорость вращения и количест во зубьев большие, чем у дисков вто рой пары 1 , поэтому производится повторное рыхление, очистка и оконч тельное выравнивание волокнисторого материала по толщине. Третья пара дисков установлена на шкиве И прижимного транспортера 4 с обеих его сторон. Стеблевой материал, выходя из-под контроля зубьев третьей пары дисков, оказывается зажатым посередине лентами прижимного транс портера и транспортера 3 средств для удержания материала 3. Зафиксированный лентами материал подвергается встряхиванию, которое оСеспечи

одноленточного транспортера . В уст-20 вается ударными всмдейстоиями эксцентрика 10 по еерхней рабочей ветв транспортера 3 средства дпя удержа ния материала 3. Поскольку транспор теры 3 , одноленточнь а, свободные концы обрабатываемого материала эне гично перемещаются под действием сил инерции в вертикальной плоскост что способствует удалению из матери ала неволокнистых примесей, которые

ройстве имеется средство для очистки волокнистого материала воздушными струями 5, содержащее высоконапорный вентилятор 6, воздуховод 7, коллектор 8 с трубами 9, установленный над 25 нижней рабочей ветвью прижимного транспортера А. Трубы 9 имеют отверстия для истечения струй воздуха в направлении поперек движению м-этррицентрика 10 по еерхней рабочей ветв транспортера 3 средства дпя удержа ния материала 3. Поскольку транспор теры 3 , одноленточнь а, свободные концы обрабатываемого материала эне гично перемещаются под действием сил инерции в вертикальной плоскост что способствует удалению из матери ала неволокнистых примесей, которые

ала, расположенные в трубах в шахмат- зо Уносятся в верхний пылеприиччик 12

и нижний пылеприемнич 13. Пройдя зо ме.1 .шической очистки, волокнистый материал попадает о зону аэродинами ческой обработки, осуществляемой средством для очистки воздушными сг

ном порядке. Привод срзрстр; АЛЯ удержания материала выполн - - в г.-де эксцентрика 10, уст i огглснног о ;-о валу 11 с возможностью нращенил, Устройство также в ключа- г восхкий пылеприемник 12 и нижний пылеприем- ник 13.

Устройство работает следующим образом.

Стеблевой материал, например, льнотреста из рулонов или в снопах с развязанными перевяслами направляется в зону между первой парой зубчатых дисков 1 и столом 2. Зубья этих дисков частично прокалывают слой стеблей и продвигают его к узлу предварительного рыхления и выравнивания слоя. Зубья второй пары дисков 1 захватывают некоторую порцию стеблей и в результате того, что скорость вращения второй пары дисков больше первой, так же как и количество зубьев, происходит рыхление, выравнивание слоя материала по толщине и его очистка. Часть неволокнистых примесей выпадает из волокнистого материала и через отверстия в столе 2 уносится в нижнее укрытие (пыле- приемник) 13. По мере продвижения

5

материала стебли захватываются зубья,т ми третьей пары дисков 1 , которые

имеют скорость вращения и количество зубьев большие, чем у дисков второй пары 1 , поэтому производится повторное рыхление, очистка и окончательное выравнивание волокнисторого материала по толщине. Третья пара дисков установлена на шкиве И прижимного транспортера 4 с обеих его сторон. Стеблевой материал, выходя из-под контроля зубьев третьей пары дисков, оказывается зажатым посередине лентами прижимного транспортера и транспортера 3 средства для удержания материала 3. Зафиксированный лентами материал подвергается встряхиванию, которое оСеспечивается ударными всмдейстоиями эксцентрика 10 по еерхней рабочей ветви транспортера 3 средства дпя удержания материала 3. Поскольку транспортеры 3 , одноленточнь а, свободные концы обрабатываемого материала энергично перемещаются под действием сил инерции в вертикальной плоскости, что способствует удалению из материала неволокнистых примесей, которые

Уносятся в верхний пылеприиччик 12

и нижний пылеприемнич 13. Пройдя зону ме.1 .шической очистки, волокнистый материал попадает о зону аэродинамической обработки, осуществляемой средством для очистки воздушными сгру

ями 5 Под действием струй воздуха, истекающих из отверстий труб 9 с большой скоростью, оставшиеся сорные (неволокнистые) примеси на поверхности стеблей материала уносятся а нижний пылеприемник 13. В дальнейшем очищенный волокнистый материал выходит из зажима между транспортерными лентами и поступает на лоток 15, с которого падает на транспортер 16, передающий его на дальнейшую технологическую обработку машинами первичной обработки лубяных волокон.

За счет кинематической связи линейные скорости материала под третьей

парой зубчатых дисков 1 и транспортера 3 средства для удержания материала 3 равны, что обеспечивает равномерное продвижение материала, ис- ключая разрыв слоя.

Формула изобретения 1. Устройство для очистки лубоволокнистого материала, содержащее соосно установленные с зазором для размещения в нем материала прижимной транспортер и расположенный под ним транспортер для удержания материала . с эксцентриковым приводом для сообщения ему колебательного движения в вертикальной плоскости, отличающееся тем, что, с целью повышения производительности, оно снабже- но размещенным по направлению перемещения материала за эксцентриковым приводом средством для очистки лубоволокнистого материала воздушными струями, при этом транспортеры выполнены одноленточными, а средство для очистки расположено над нижней ветвью прижимного транспортера.

Ю

Авторы

Даты

1990-01-15—Публикация

1987-12-31—Подача