Изобретение относится к машиностроению, может быть использовано на машиностроительных заводах, связанных с обработкой отверстий, и предназначено для предохранения режущего инструмента на металлорежущих станках от поломок.

Целью изобретения является повышение надежности срабатывания устройства за счет автоматического отвода инструмента при превышении предельно установленной величины нагрузки в период инерционного перемещения подающей каретки станка.

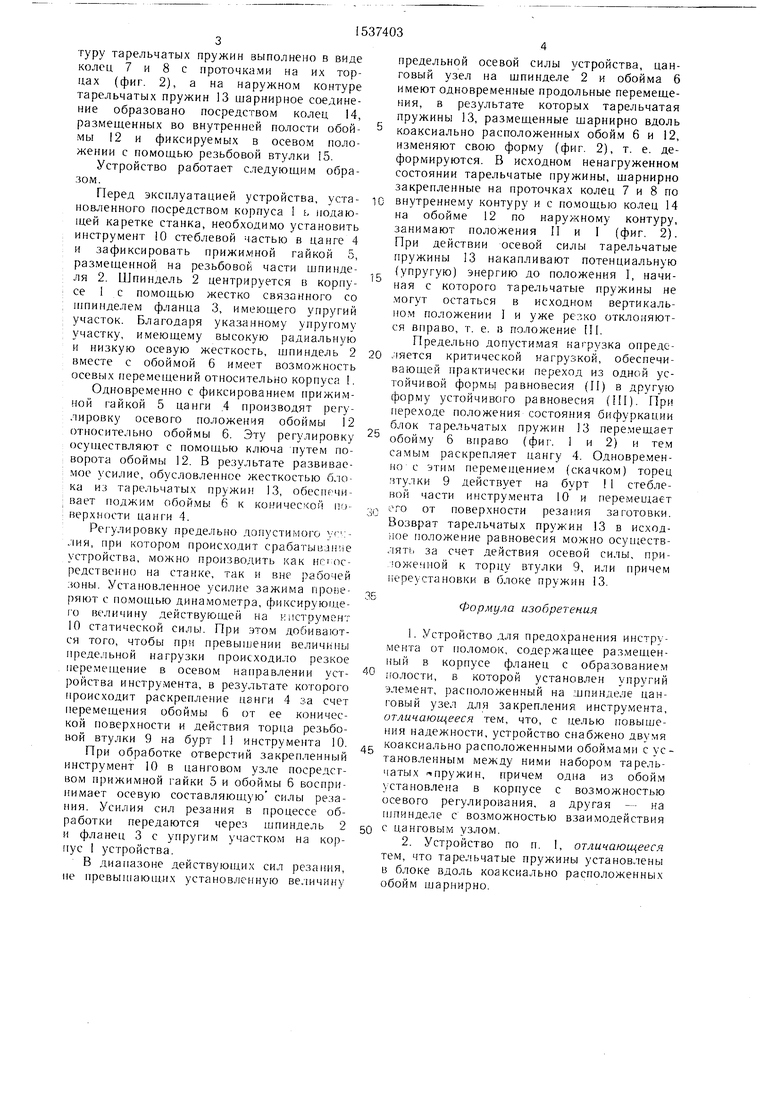

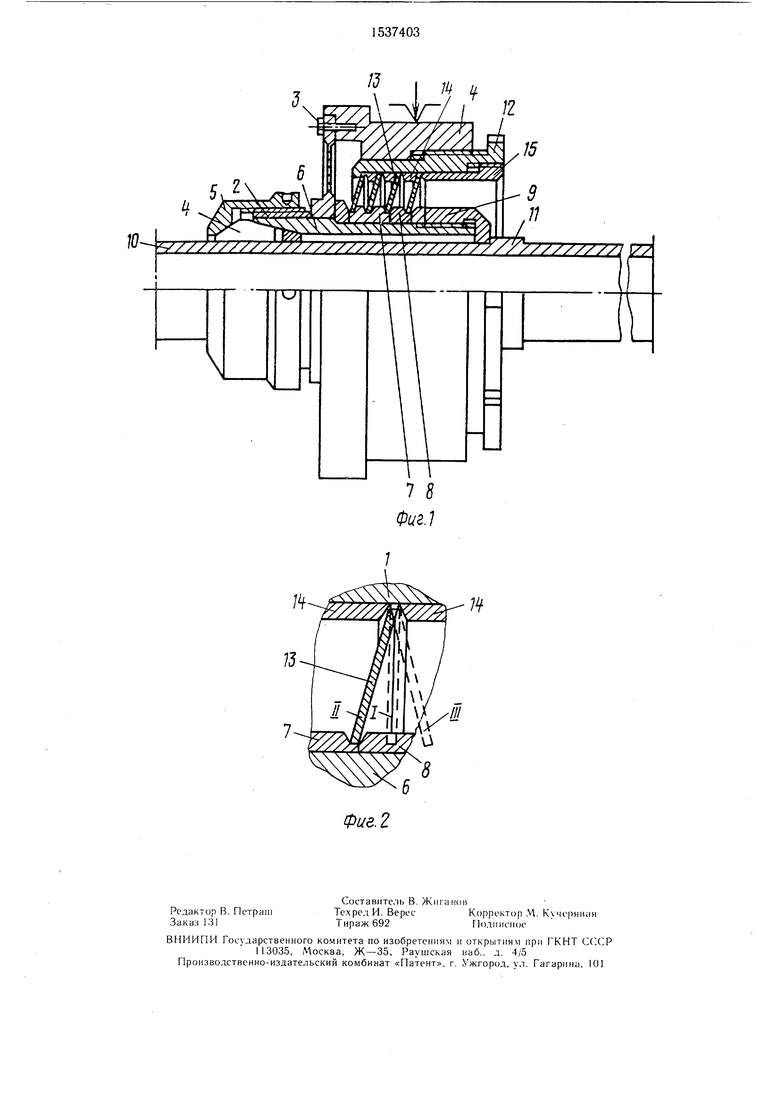

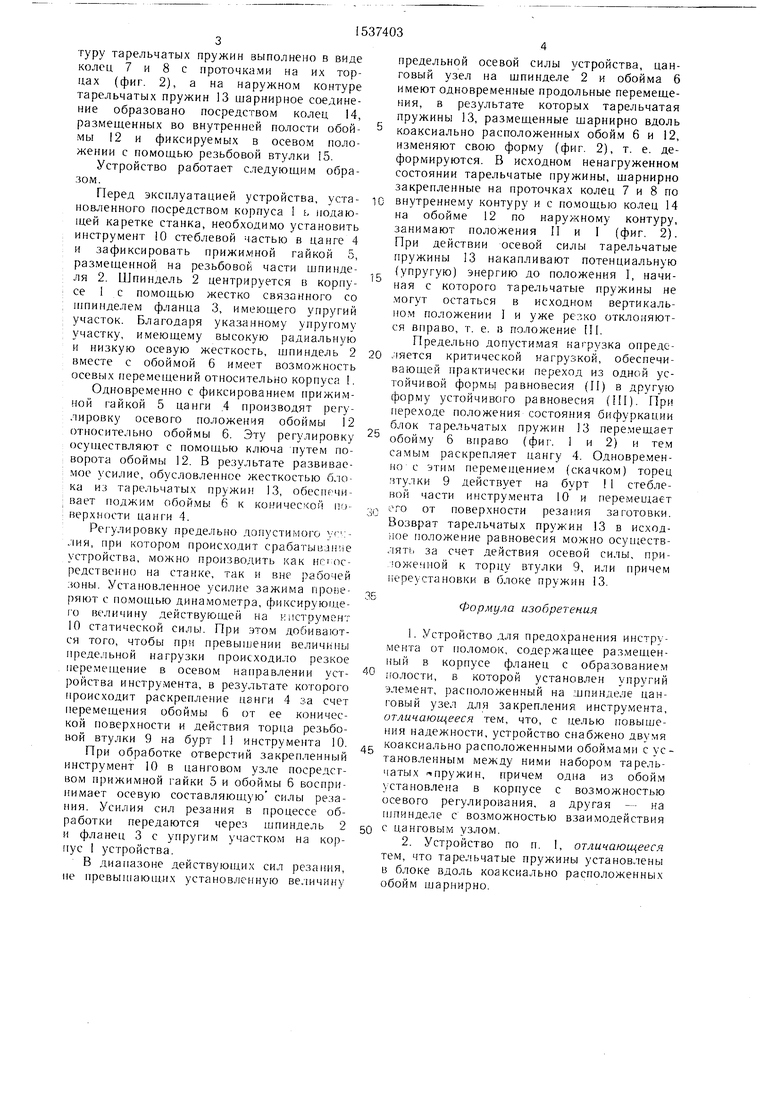

На фиг. 1 представлено устройство в рабочем состоянии; на фиг. 2 - схема изменения формы тарельчатых пружин, размещенных в блоке, при изменении осевого силия.

Устройство для предохранения инструмента от поломок включает корпус 1, закрепляемый на станке. В корпусе 1 размещены шпиндель 2, который центрируется относительно корпуса с помощью фланца 3, выполненного с упругим участком в осевом направлении, цанга 4, контактирующая с одной стороны с прижимной гайкой 5, а с другой стороны по конической поверхности - с подвижной обоймой 6. на которой размещены кольца 7 н 8. Кольца 7 и 8 закреплены на обойме 6 с помощью резьбовой втулки 9. Втулка 9 торцом имеет возможность контактирования с выполненным на стеблевой части инструмента 10 бортом 11. Другая обойма 12, расположенная коаксиально обойме 6, размещена в корпусе 1 с возможностью осевого перемещения относительно первой. В образованной обоймами кольцевой полости размещен блок тарельчатых пружин 13, расположенных вдоль обойм шарнирно. Шарнирное соединение по внутреннему конСГ

о: -Ј

С

ос

туру тарельчатых пружин выполнено в виде колец 7 и 8 с проточками на их торцах (фиг. 2), а на наружном контуре тарельчатых пружин 13 шарнирное соединение образовано посредством колец 14, размещенных во внутренней полости обой- мы 12 и фиксируемых в осевом положении с помощью резьбовой втулки 15.

Устройство работает следующим образом.

Перед эксплуатацией устройства, уста- новленного посредством корпуса 1 ь подающей каретке станка, необходимо установить инструмент 10 стеблевой частью в цанге 4 и зафиксировать прижимной гайкой 5, размещенной на резьбовой части шпинделя 2. Шпиндель 2 центрируется к корпусе 1 с помощью жестко связанного со шпинделем фланца 3, имеющего упругий участок. Благодаря указанному упругому участку, имеющему высокую радиальную и низкую осевую жесткость, шпиндель 2 вместе с обоймой 6 имеет возможность осевых перемещений относительно корпуса I.

Одновременно с фиксированием прижимной гайкой 5 цанги 4 производят регулировку осевого положения обоймы 12 относительно обоймы 6. Эту регулировку осуществляют с помощью ключа путем поворота обоймы 12. В результате развиваемое усилие, обусловленное жесткостью блока из тарельчатых пружин 13, обеспечивает поджим обоймы 6 к коническом in верхности цанги 4.

Регулировку предельно допустимого лия, при котором происходит срабатывание устройства, можно производить как нггос- редственно на станке, так и вне рабочей .юны. Установленное усилие зажима проье- ряют с помощью динамометра, фиксирующего величину действующей на инструмент 10 статической силы. При этом добиваются того, чтобы при превышении величины предельной нагрузки происходило резкое перемещение в осевом направлении устройства инструмента, в результате которого происходит раскрепление ценги 4 за счет перемещения обоймы 6 от ее конической поверхности и действия торца резьбовой втулки 9 на бурт 11 инструмента 10.

При обработке отверстий закрепленный инструмент 10 в цанговом узле посредством прижимной гайки 5 и обоймы 6 воспринимает осевую составляющую силы резания. Усилия сил резания в процессе обработки передаются через шпиндель 2 и фланец 3 с упругим участком на корпус 1 устройства.

В диапазоне действующих сил резания, не превышающих установленную величину

5

о 0

5 ,p

0

0

5

предельной осевой силы устройства, цанговый узел на шпинделе 2 и обойма 6 имеют одновременные продольные перемещения, в результате которых тарельчатая пружины 13, размещенные шарнирно вдоль коаксиально расположенных обойм 6 и 12, изменяют свою форму (фиг. 2), т. е. деформируются. В исходном ненагруженном состоянии тарельчатые пружины, шарнирно закрепленные на проточках колец 7 и 8 по внутреннему контуру и с помощью колец 14 на обойме 12 по наружному контуру, занимают положения II и I (фиг. 2). При действии осевой силы тарельчатые пружины 13 накапливают потенциальную (упругую) энергию до положения I, начиная с которого тарельчатые пружины не могут остаться в исходном вертикальном положении I и уже релко отклоняются вправо, т. е. в положение III.

Предельно допустимая нагрузка определяется критической нагрузкой, обеспечивающей практически переход из одной устойчивой формы равновесия (II) в другую форму устойчивого равновесия (ill). При переходе положения состояния бифуркации блок тарельчатых пружин 13 перемещает обойму 6 вправо (фиг. 1 и 2) и тем самым раскрепляет цангу 4. Одновременно с этим перемещением (скачком) торец чтулки 9 действует на бурт 1 стеблевой части инструмента 10 и перемещает то от поверхности резания заготовки. Возврат тарельчатых пружин 13 в исходное положение равновесия можно осуществлять за счет действия осевой силы, при- южемиой к торцу втулки 9, или причем перестановки в блоке пружин 13.

Формула изобретения

1.Устройство для предохранения инструмента от поломок, содержащее размещенный в корпусе фланец с образованием полости, в которой установлен упругий элемент, расположенный на и пи ид еле цанговый узел для закрепления инструмента, отличающееся тем, что, с целью повышения надежности, устройство снабжено двумя коаксиально расположенными обоймами с установленным между ними набором тарельчатых «пружин, причем одна из обойм становлена в корпусе с возможностью осевого регулирования, а другая -- на шпинделе с возможностью взаимодействия с цанговым узлом.

2.Устройство по п. 1, отличающееся тем, что тарельчатые пружины установлены в блоке вдоль коаксиально расположенных обойм шарнирно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предохранения инструмента от поломок при обработке отверстий | 1983 |

|

SU1110558A2 |

| Устройство для предохранения инструмента от поломок при обработке отверстий (его варианты) | 1985 |

|

SU1242314A1 |

| Устройство для предохранения инструмента от поломок при обработке отверстий | 1982 |

|

SU1047615A2 |

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| ЦАНГОВЫЙ ПАТРОН С РУЧНЫМ ПРИВОДОМ | 2000 |

|

RU2191094C2 |

| ЗАЖИМНОЕ УСТРОЙСТВО | 2003 |

|

RU2265500C2 |

| Устройство для диагностики режущего инструмента | 1988 |

|

SU1572789A1 |

| Устройство для направления инструмента с подводом СОЖ к глубокосверлильным станкам | 1982 |

|

SU1093429A1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| Устройство для предохранения инструмента от перегрузок | 1980 |

|

SU959933A1 |

Изобретение относится к машиностроению, может быть использовано на машиностроительных заводах, связанных с обработкой отверстий, и предназначается для предохранения режущего инструмента на металлоружущих станках от поломок. Целью изобретения является повышение надежности срабатывания устройства за счет автоматического отвода инструмента при превышении установленной величины нагрузки в период инерционного перемещения подающей каретки. Упругий элемент, выполненный в виде блока тарельчатых пружин и установленный в коаксиально расположенных обоймах, при превышении осевой нагрузки переходит в другое положение и тем самым освобождает цанговый зажим инструмента, который под действием осевых сил либо отводится из опасной зоны, либо прекращает вращатся, что предохраняет его от поломок. 1 з.п. ф-лы, 2 ил.

| Устройство для предохранения инструмента от поломок при обработке отверстий (его варианты) | 1985 |

|

SU1242314A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-01-23—Публикация

1988-04-14—Подача