чатого колеса 7 затормаживается, -гайка 5 получает вращение относительно хвостовика 4 и перемещает обойму 18, палец 19, тягу 22 и крестовину 3, выдвигая расточные пластины, в радиальном направлении, При повороте нажимного винта 14 влево фрикционные диски 10 и 11 освобождают зубчатое колесо 7 и движение радиальной подачи прекращается. 1 з.п. ф-яы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резцовая головка | 1989 |

|

SU1785836A1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Шпиндельное устройство | 1982 |

|

SU1084117A1 |

| ИОТЕКЛ I | 1971 |

|

SU299293A1 |

| СПОСОБ РАСТАЧИВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2078649C1 |

| Расточная головка | 1990 |

|

SU1787695A1 |

| Расточная головка | 1984 |

|

SU1480972A1 |

| МОБИЛЬНЫЙ РАСТОЧНО-НАПЛАВОЧНЫЙ КОМПЛЕКС | 2009 |

|

RU2421303C2 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| Головка для обработки отверстий | 1981 |

|

SU994216A1 |

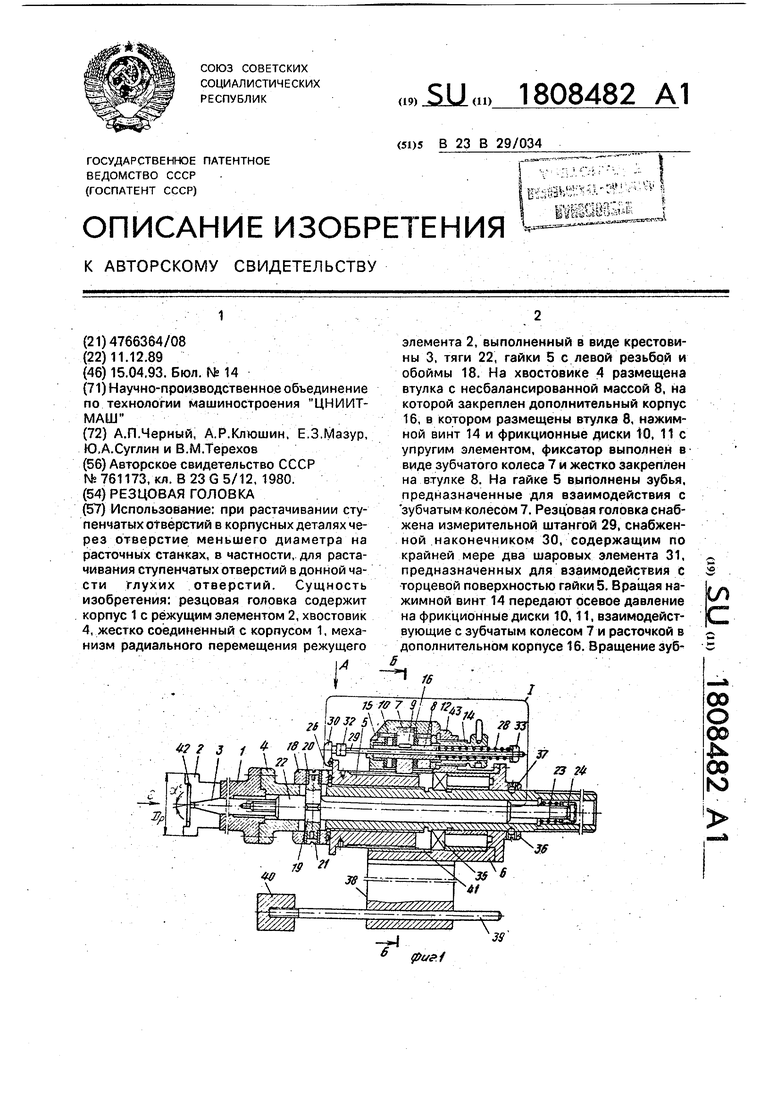

Использование: при растачивании ступенчатых отверстий в корпусных деталях через отверстие меньшего диаметра на расточных станках, в частности, для растачивания ступенчатых отверстий в донной части глухих отверстий. Сущность изобретения: резцовая головка содержит корпус 1 с режущим элементом 2, хвостовик 4, жестко соединенный с корпусом 1, механизм радиального перемещения режущего А элемента 2, выполненный в виде крестовины 3, тяги 22, гайки 5 с левой резьбой и обоймы 18. На хвостовике 4 размещена втулка с несбалансированной массой 8, на которой закреплен дополнительный корпус 16, в котором размещены втулка 8, нажимной винт 14 и фрикционные диски 10, 11 с упругим элементом, фиксатор выполнен в виде зубчатого колеса 7 и жестко закреплен на втулке 8. На гайке 5 выполнены зубья, предназначенные для взаимодействия с зубчатым колесом 7. Резцовая головка снабжена измерительной штангой 29, снабженной наконечником 30, содержащим по крайней мере два шаровых элемента 31, предназначенных для взаимодействия с торцевой поверхностью гайки 5. Вращая нажимной винт 14 передают осевое давление на фрикционные диски 10,11, взаимодействующие с зубчатым колесом 7 и расточкой в дополнительном корпусе 16. Вращение зуб (Л С

Изобретение относится к обработке металлов резанием и может быть использовано при растачивании на расточных станках ступенчатых отверстий в корпусных деталях через отверстие меньшего диаметра, канавок, в том числе расположенных в донной части глухих отверстий.

Целью изобретения является расширение технологических возможностей, повышение качества обработки и надежности работы головки за счет обеспечения возможности регулирования скорости радиального врезания режущего элемента и предохранения последнего от поломки из- за возможных перегрузок.

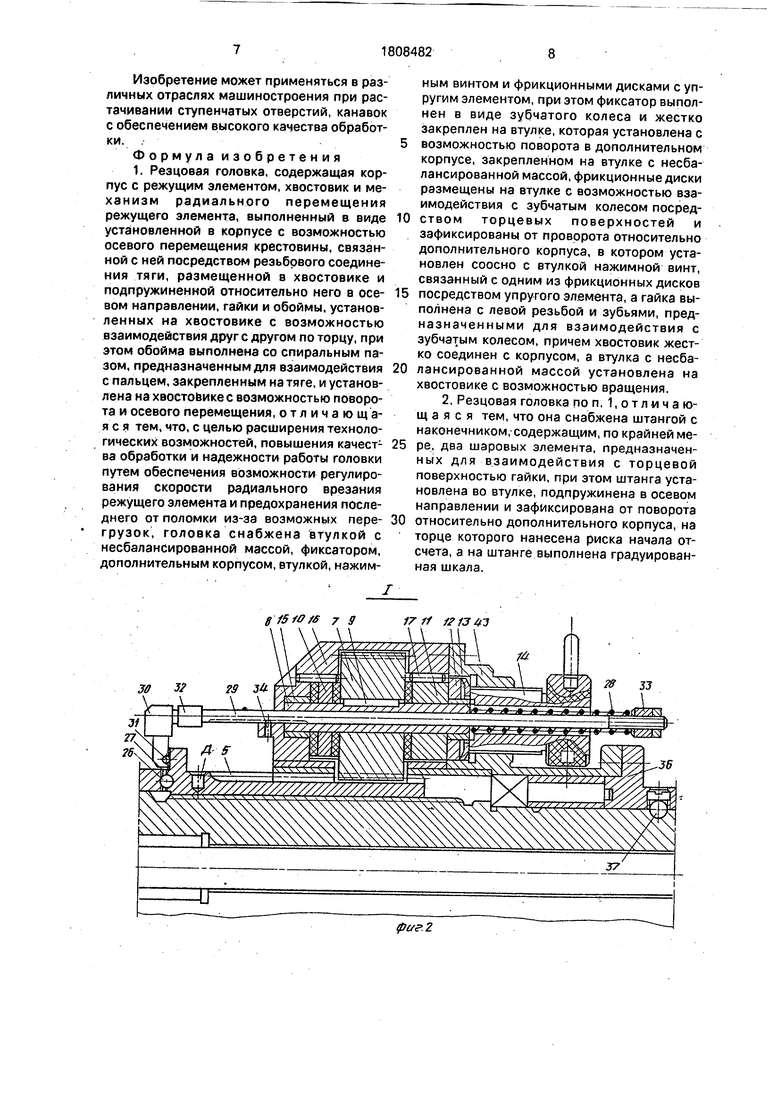

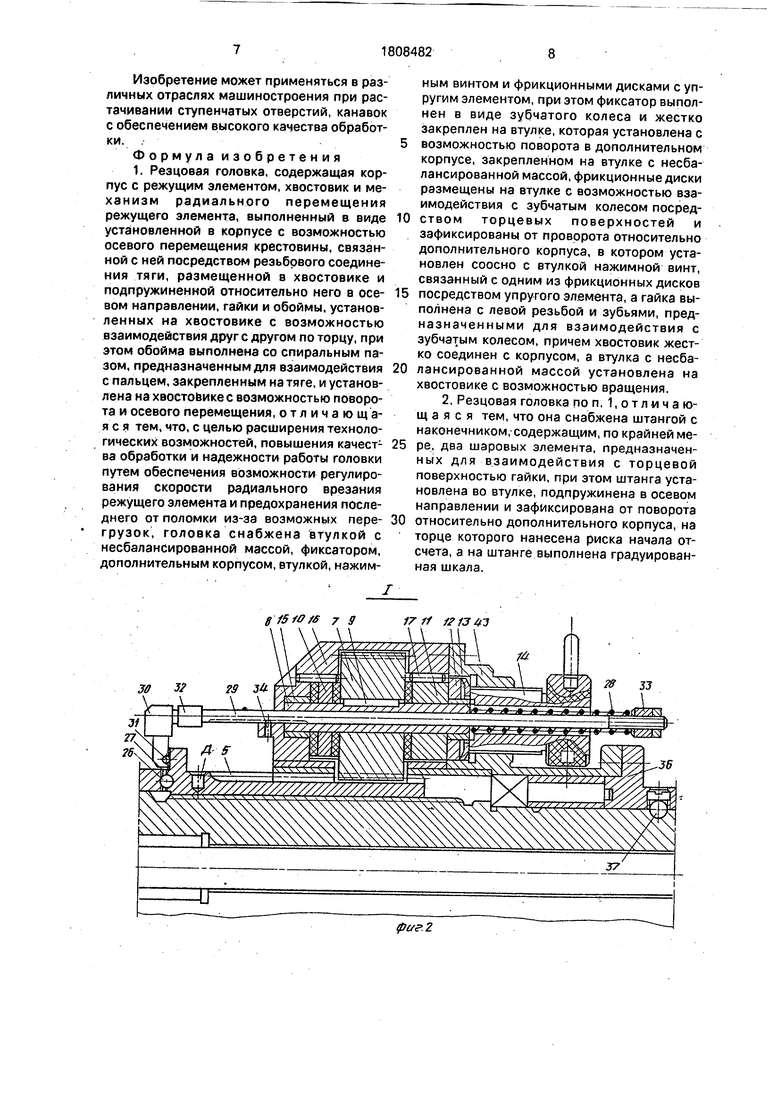

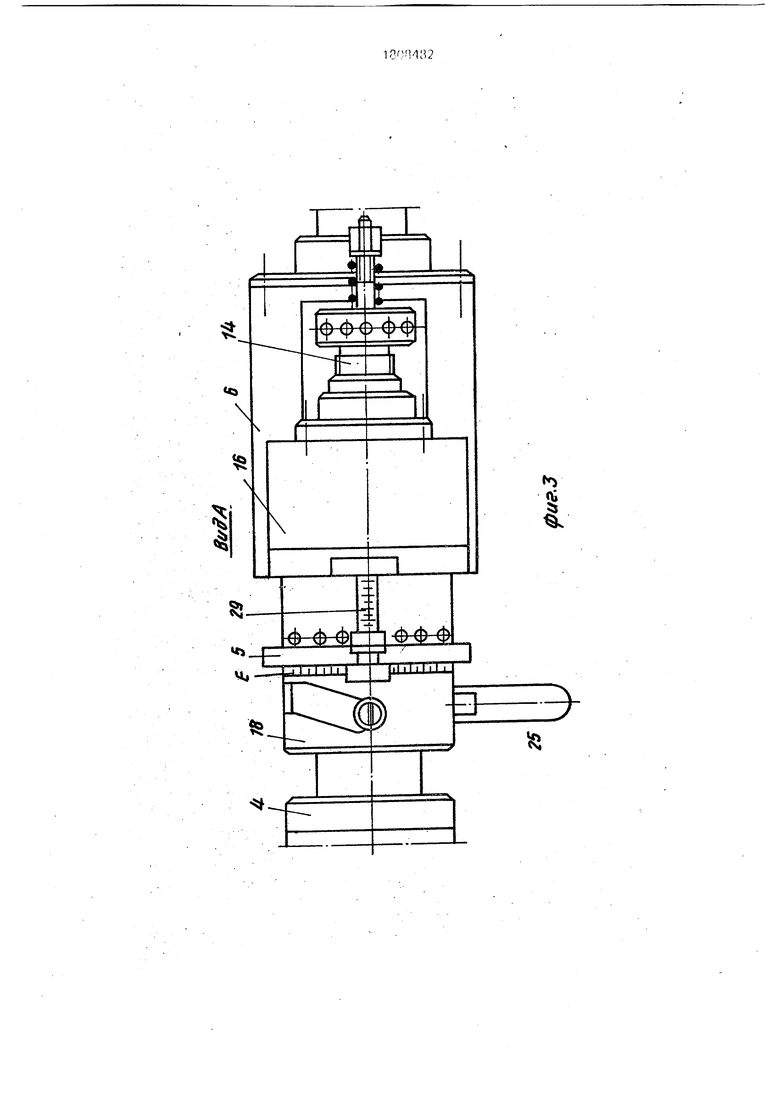

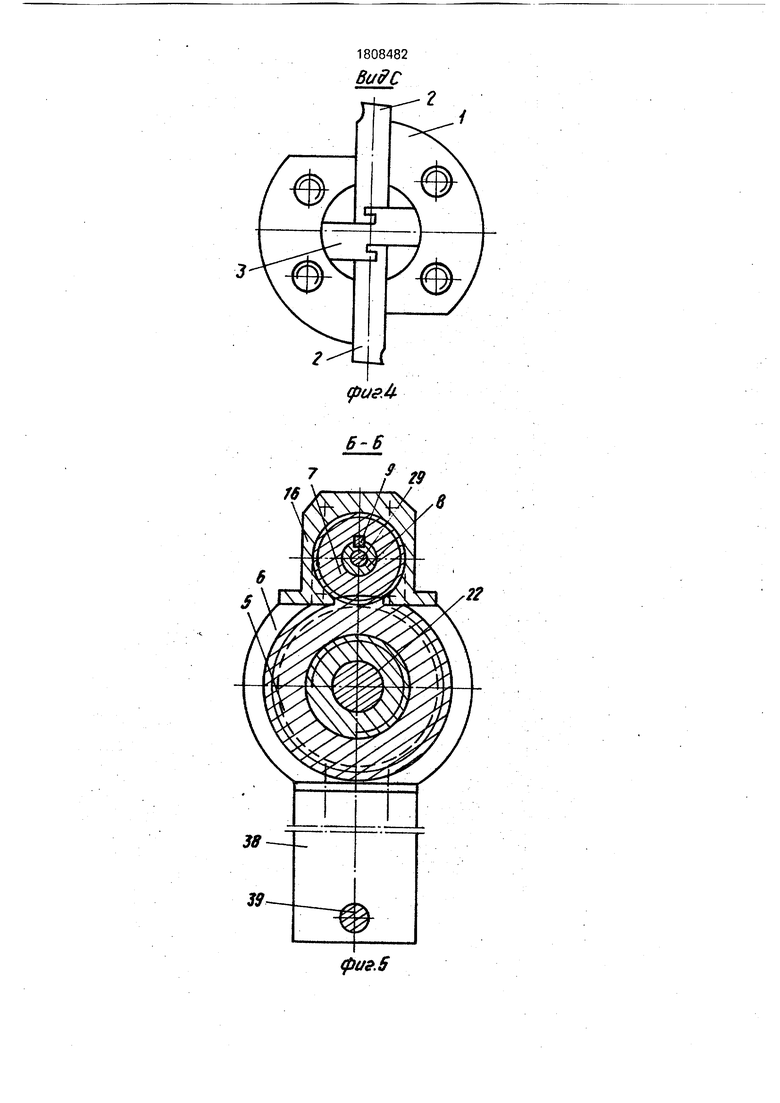

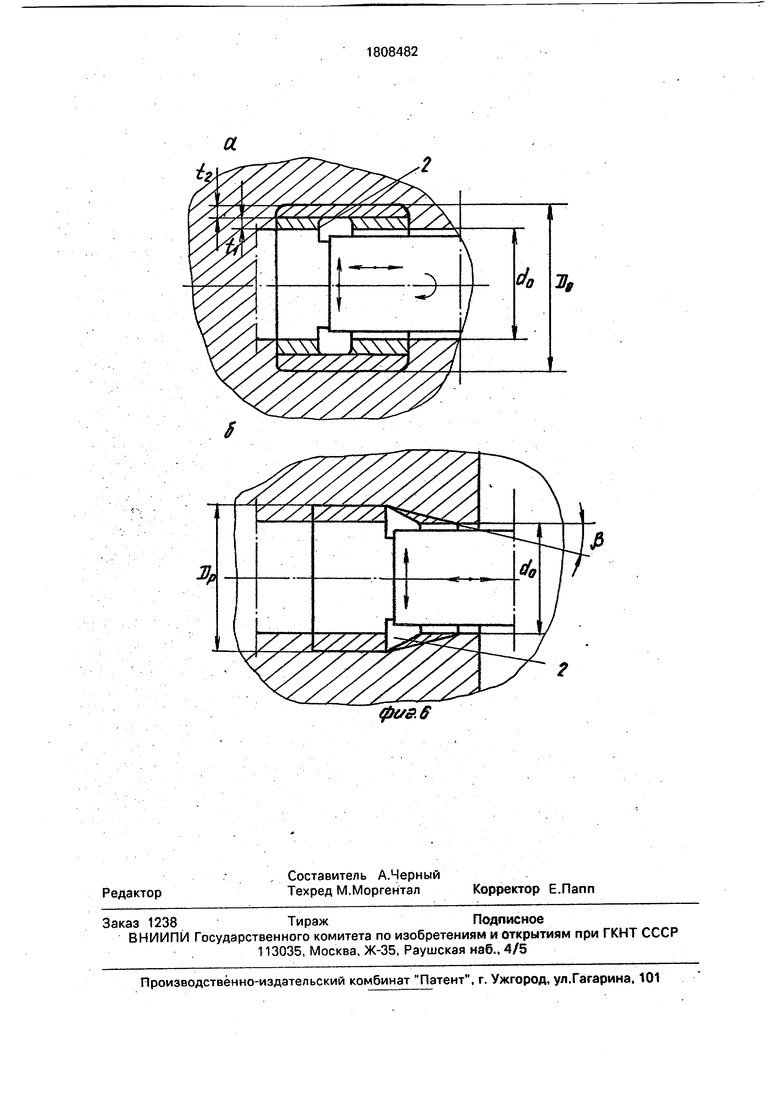

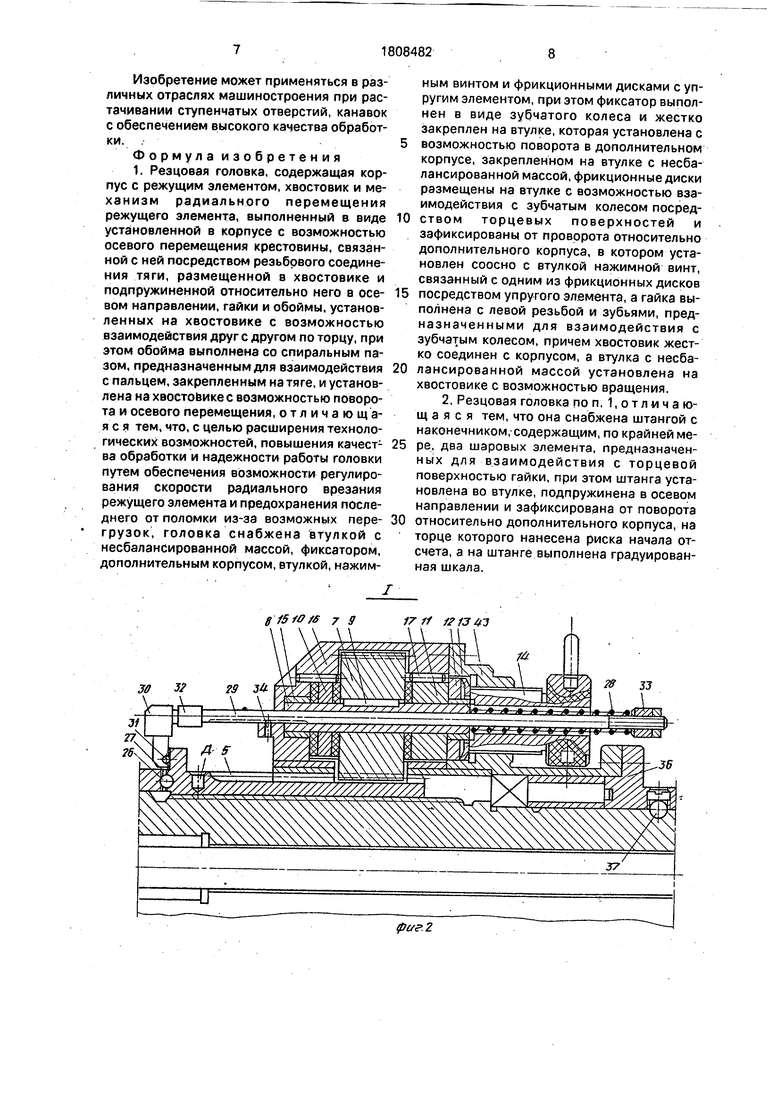

На фиг. 1 приведен общий вид резцовой головки; на фиг. 2 - узел на фиг. 1; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - вид с торца по С (при снятой крышке) на фиг. 1; на фиг. 5 - сечение Б-Б на фиг. 1; на фиг. 6а - схема растачивания ступени за два рабочих хода; на фиг. 66 - схема растачивания конической поверхности в открытой ступени.

Резцовая головка состоит из корпуса 1, в радиальных пазах которого на его переднем конце размещены режущие элементы в виде расточных пластин 2, сопрягаемых с подвижной опорной крестовиной 3 посредством Г-образного замка. К корпусу 1 прикреплен хвостовик 4, на котором размещены гайка с левой резьбой 5, втулка с несбалансированной массой 6, механизм регулирования скорости радиального врезания режущих элементов и механизм выключения головки. Механизм регулирования скорости радиального врезания режущих элементов содержит зубчатое колесо 7, находящееся в зацеплении с зубьями на наружной поверхности гайки 5, закрепленное на поворотной втулке 8 посредством шпонки 9, фрикционных дисков 10, 11 с фрикционными накладками, нажимной шайбы 12, пружинной шайбы 13, нажимного винта 14. Втулка 8 поворотна во вкладышах 15, один из которых размещен в дополнительном корпусе 16, закрепленном на втулке с несбалансированной массой 6, а другой в подвижной вдоль оси шайбе 12, фрикционный диск 10 выполнен с двумя расположенными на его торцах фрикционными

накладками, а диск 11с одной фрикционной накладкой, причем фрикционные диски 10, 11 зафиксированы от проворота штифтами 17, закрепленными в дополнительном корпусе. Нажимной винт 14 размещен в крышке, прикрепленной к дополнительному корпусу 16.

Механизм выключения содержит обойму 18, палец 19, ролики 20, винты 21, подвижную тягу 22, пружину 23, гайку 24, съемную рукоятку 25. Гайка 5 взаимодействует через шарики 26 в сепараторе 27, закрепленном на гайке 5, с подвижной и поворотной обоймой 18, причем на сепараторе нанесена градуированная шкала Е отсчета радиальных перемещений режущих элементов, а на обойме 18 нанесена риска О начала отсчета перемещений. В отверстиях втулки 8 и нажимного винта 14 рззмещена подпружиненная пружиной 28 штанга 29 регистрации размера выдвижения режущих элементов, снабженная наконечником 30, содержащим, по крайней мере, два шаровых элемента 31, контактирующими с торцом гайки 5, на переднем конце штанги 29 размещена резьбовая муфта 32 регулирования начального положения О измерительной штанги 29, на заднем конце штанги 29 размещена гайка 33, от проворота штанга

29 зафиксирована штифтом 34. В расточках втулки 6 размещен подшипник 35, зафиксированный двумя втулками и крышкой 36, прикрепленной к втулке 6, осевое положение втулки 6 с крышкой 36 фиксируется расположенными в кольцевой полости расточки в крышке 36 шариками 37, удерживаемых в расточке винтами, к нижней части втулки 6 прикреплен брус 38, выполняющий роль несбалансированной массы, дополнительно для предотвращения возможности проворота втулки 6 брус 38 взаимодействует выполненными в нем отверстием с направляющим штоком 39, закрепленным в неподвижной опоре 40, зафиксированной

на неподвижной части станка: Корпус 1 соединен с хвостовиком посредством винтов, подвижная тяга 22 на переднем конце имеет резьбовую часть, входящую в резьбовое отверстие крестовины 3. Для фиксации положения пальца 19 в хвостовике 4 на нем

выполнена выточка, в которую входит конец резьбового винта, ввернутого в тягу 22, Для начальной установки пластин на поверхности гайки 5 выполнены отверстия Д, с использованием которых осуществляют вращение гайки 5. Втулка 6 взаимодействует с хвостовиком 4 и гайкой 5 через радиаль- но-упорный подшипник 35 и бронзовую втулку 41, с переднего торца корпус 1 закрыт крышкой 42, крышка 43 прикреплена к дополнительному корпусу 16.

При растачивании ступенчатых отверстий резцовую головку закрепляют хвостовиком 4 в шпинделе станка (не показан), поворотом рукоятки 25 головку взводят в рабочее положение, вращением гайки 5 устанавливают исходное положение расточных пластин 2, При вращении гайки 5 подвижная обойма 18, перемещаясь по хвостовику 4, через ролики 20 и палец 19 пере- мещает вдоль оси тягу 22 и связанную с ней крестовину 3, при этом расточные пластины перемещаются в радиальном направлении, увеличивая (уменьшая) диаметральный размер. Осевым перемещением шпинделя станка резцовая головка вводится в растачиваемое отверстие do на требуемую глубину расположения ступенчатого отверстия (рис. 6а), после чего включают вращение шпинделя станка с минимальной частотой вращения. Вращая нажимной винт 14, через пружинную шайбу 13 осевое давление передается на нажимную шайбу 12 и фрикционные диски 10 и 11, взаимодействующие с зубчатым колесом 7 и расточкой в дополни- тельном корпусе 16. При этом вращение зубчатого колеса затормаживается и гайка 5 получает вращение относительно хвостовика 4, при этом гайка 5 перемещает подвижную обойму 18, палец 19, тягу 22 и связанную с ней крестовину 3, выдвигая расточные пластины в радиальном направлении. Отсчёт радиальных перемещений производят по градуированной шкале на штанге 29 или на сепараторе 27. После вре- занйя расточных пластин на требуемую глубину ti первого рабочего хода нажимной винт поворачивают влево (против часовой стрелки), при этом фрикционные диски 10, 11 освобождают зубчатое колесо 7 и движе- ние радиальной подачи прекращается. Изменяя в процессе врезания осевую нагрузку на фрикционные диски вращением нажимного винта и за счет установки тарельчатых пружин разных характеристик, в широких пределах изменяют линейную скорость радиального врезания расточных пластин. Далее включают осевое перемещение шпинделя станка и производят растачивание ступени, При достижении заданной глубины растачиваемой ступени подачу прекращают, останавливают вращение шпинделя станка и поворотом съемной рукоятки 25 осуществляют поворот обоймы 18, при этом ролики 20 выходят на наклонный участок спирального паза обоймы 18 и под действием пружины 23 подвижная тяга 22 вместе с крестовиной 3 сдвигается вправо с отводом режущих пластин от обрабатываемой поверхности. После этого шпиндель с резцовой головкой отводится в исходное положение. С помощью рукоятки 25 поворотом обоймы 18 резцовая головка взводится в рабочее положение, включается вращение шпинделя станка, вращением нажимного винта осуществляют включение радиальной подачи врезания расточных пластин на глубину припуска t2 следующего рабочего хода и циклы повторяются до достижения требуемого диаметра растачиваемой ступени Dp. После завершения растачивания ступени вращением гайки 5 устанавливают исходное положение расточных пластин. При превышении нагрузки на расточных пластинах, обуславливающей превышение расчетных значений крутящего момента от сил резания (тарированная величина сжатия фрикционных дисков) зубчатое колесо 7 проскальзывает между фрикционными дисками и движение радиальной подачи врезания или прекращается или уменьшается до допускаемых настройкой значений крутящего момента от сил резания, благодаря чему предотвращается поломка режущих элементов,

При растачивании конических поверхностей (фиг, 66) настройку станка с использованием резцовой головки осуществляют следующим образом.

Исходные данные для настройки станка: угол конуса {3, шаг резьбы поворотной гайки Р мм, угол опорной поверхности расточной пластины #, линейная подача шпинделя Sum ММ/рб.

Величина радиального врезания расточкой пластины на один оборот шпинделя составляет

AR P-tga(1)

Угол конической поверхности определяют из условия

.

ОШП

С учетом (1) имеем

Sum

.

ОШП

. Р tg a tg/8

Изобретение может применяться в различных отраслях машиностроения при растачивании ступенчатых отверстий, канавок с обеспечением высокого качества обработки. .

Формула изобретения 1. Резцовая головка, содержащая корпус с режущим элементом, хвостовик и механизм радиального перемещения режущего элемента, выполненный в виде установленной в корпусе с возможностью осевого перемещения крестовины, связанной с ней посредством резьбового соединения тяги, размещенной в хвостовике и подпружиненной относительно него в осевом направлении, гайки и обоймы, установленных на хвостовике с возможностью взаимодействия друг с другом по торцу, при этом обойма выполнена со спиральным пазом, предназначенным для взаимодействия с пальцем, закрепленным натяге, и установлена на хвостоёике с возможностью поворота и осевого перемещения, отличающаяся тем, что, с целью расширения технологических возможностей, повышения качества обработки и надежности работы головки путем обеспечения возможности регулирования скорости радиального врезания режущего элемента и предохранения последнего от поломки из-за возможных перегрузок, головка снабжена втулкой с несбалансированной массой, фиксатором, дополнительным корпусом, втулкой, нажимным винтом и фрикционными дисками с упругим элементом, при этом фиксатор выполнен в виде зубчатого колеса и жестко закреплен на втулке, которая установлена с

возможностью поворота в дополнительном корпусе, закрепленном на втулке с несбалансированной массой, фрикционные диски размещены на втулке с возможностью взаимодействия с зубчатым колесом посредством торцевых поверхностей и зафиксированы от провррота относительно дополнительного корпуса, в котором установлен соосно с втулкой нажимной винт, связанный с одним из фрикционных дисков

посредством упругого элемента, а гайка выполнена с левой резьбой и зубьями, предназначенными для взаимодействия с зубчатым колесом, причем хвостовик жестко соединен с корпусом, а втулка с несбалансированной массой установлена на хвостовике с возможностью вращения.

относительно дополнительного корпуса, на торце которого нанесена риска начала отсчета, а на штанге выполнена градуированная шкала.

/

.

/

s

№8

6Z S

| Авторское свидетельство СССР №761173, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-15—Публикация

1989-12-11—Подача