Изобретение относится к обработке металлов резанием и может быть использовано для адаптивного управления на металлорежущих станках, в частности токарных многошпиндельных автоматах.

Целью изобретения является повышение точности и производительности и расширение технологических возможностей за счет исключения влияния жесткости упругой перемычки на результат измерения.

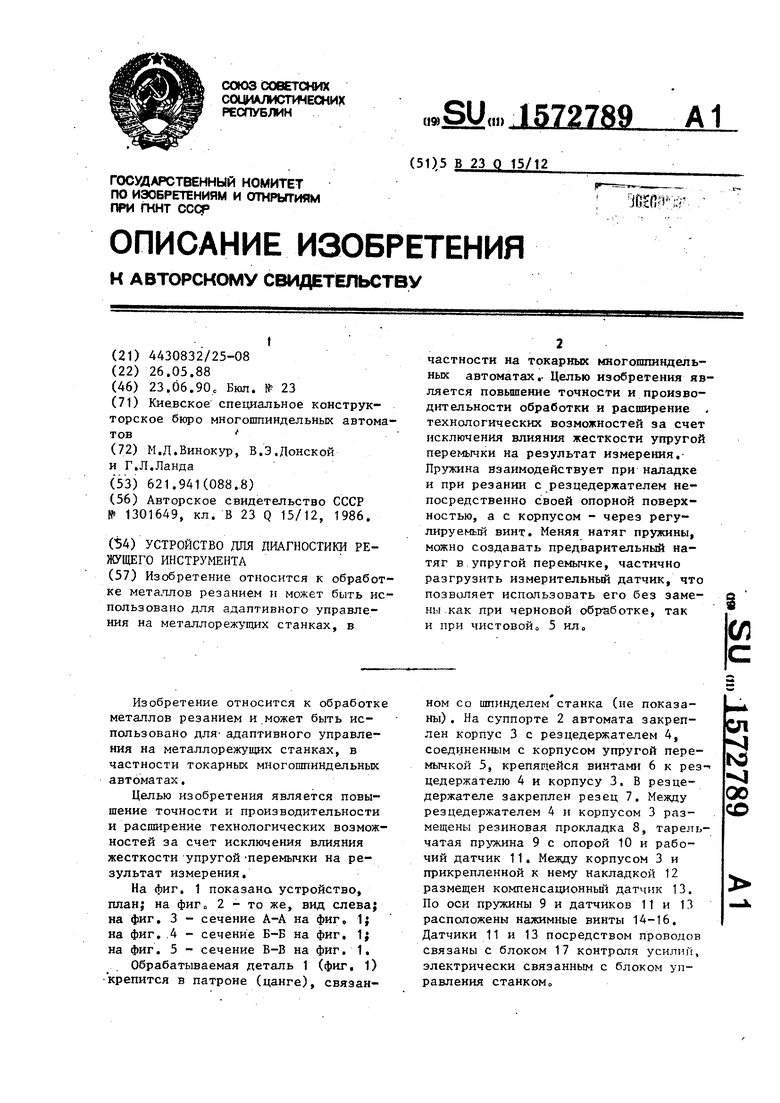

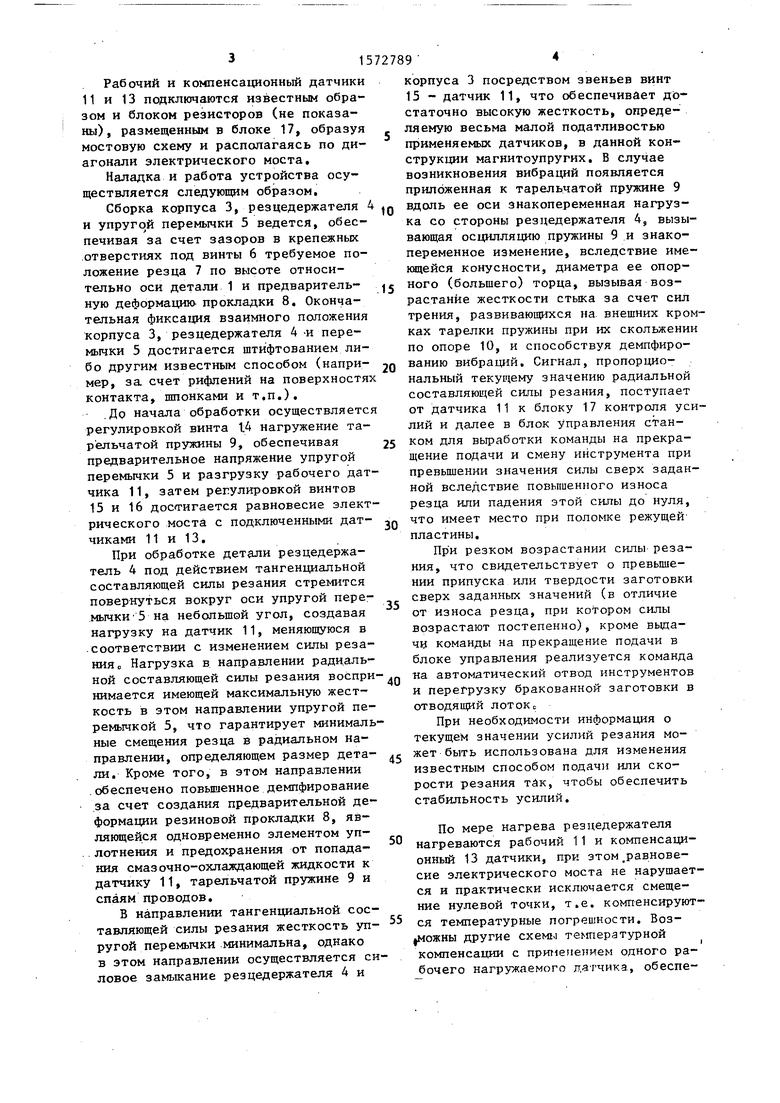

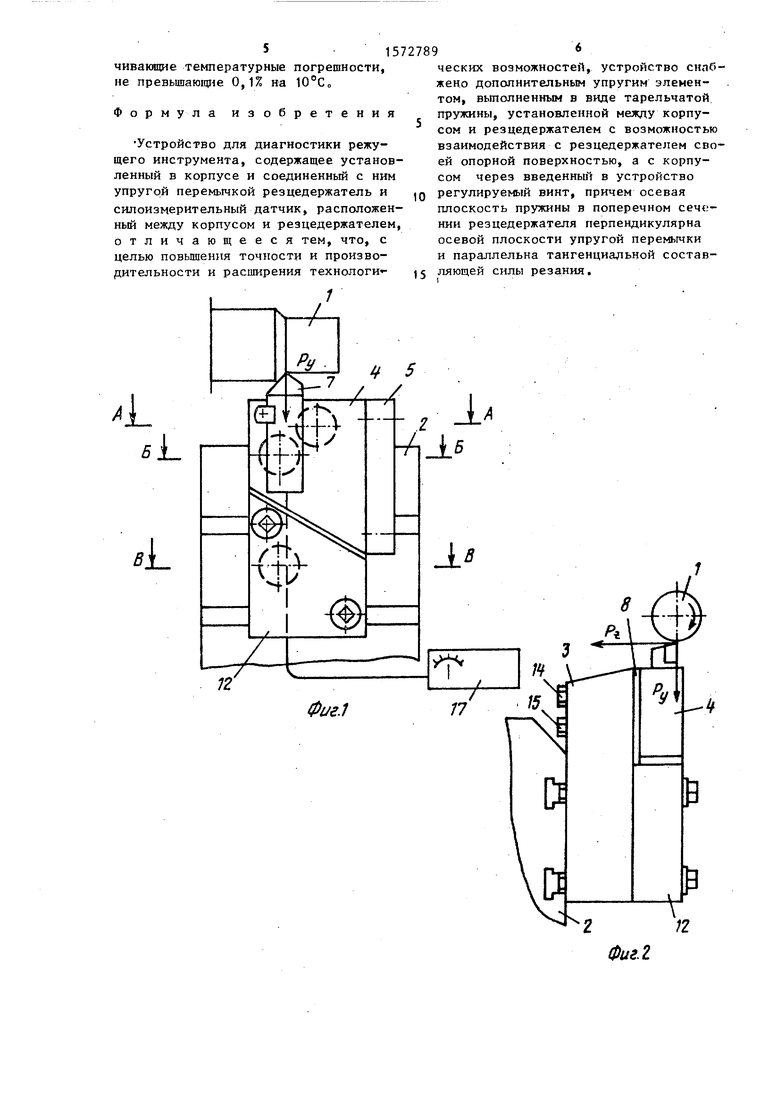

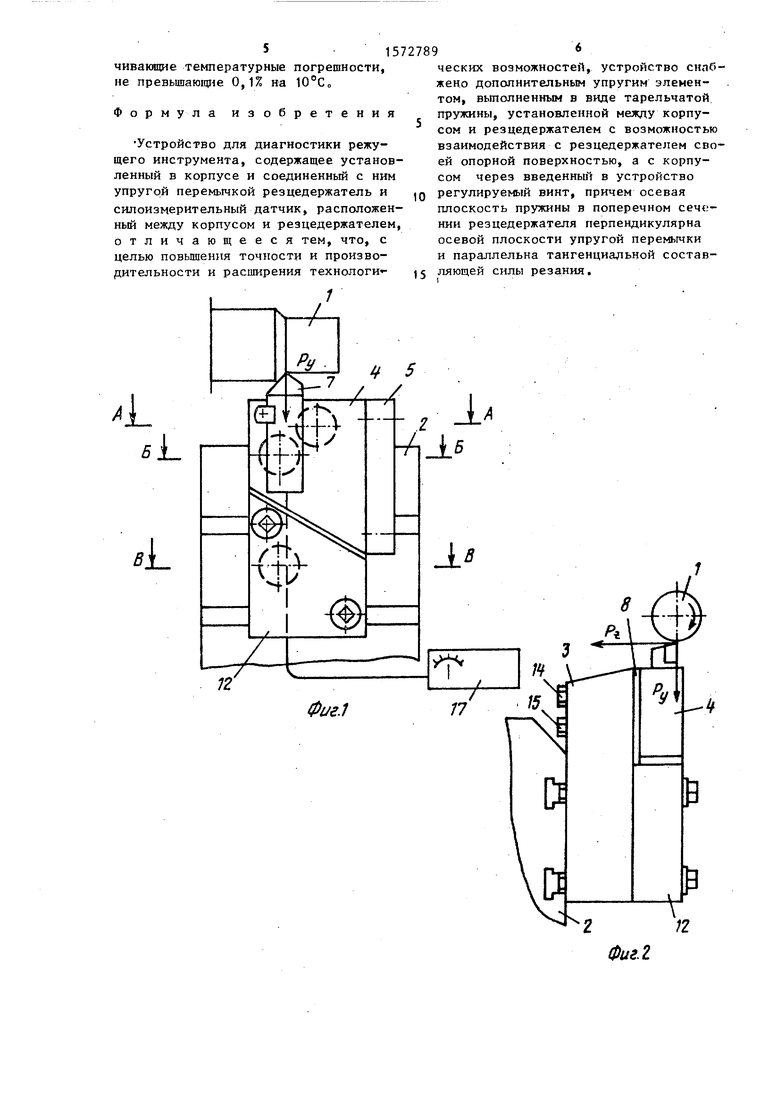

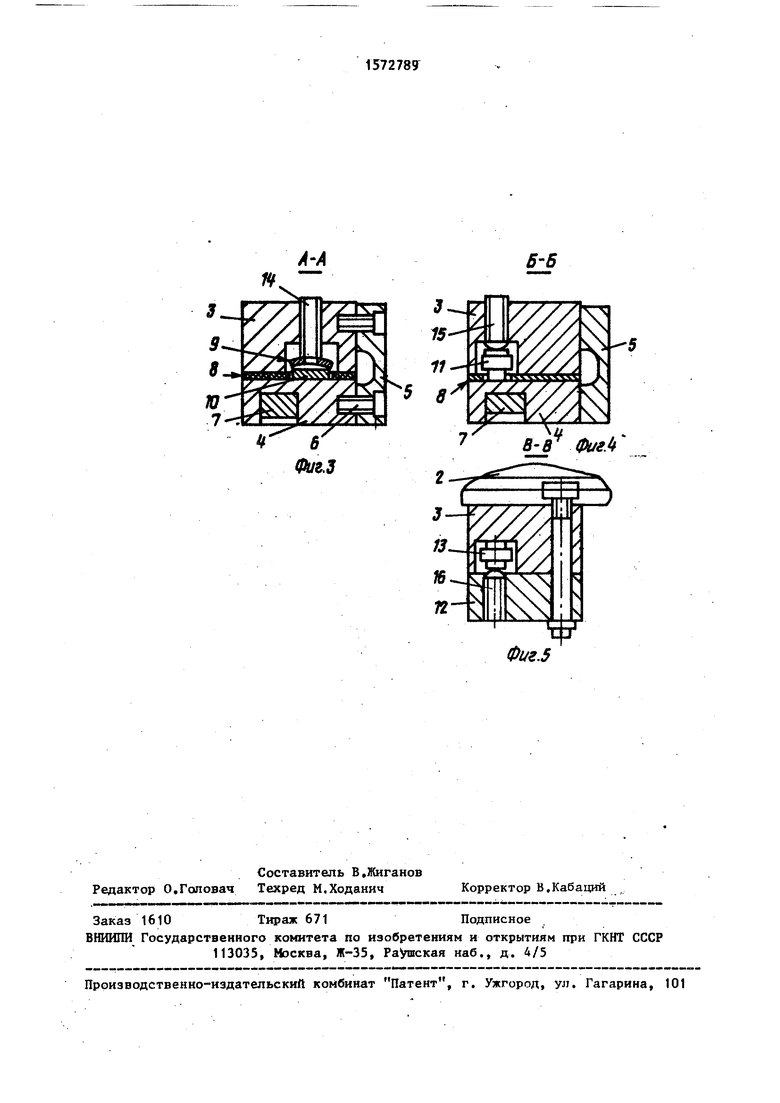

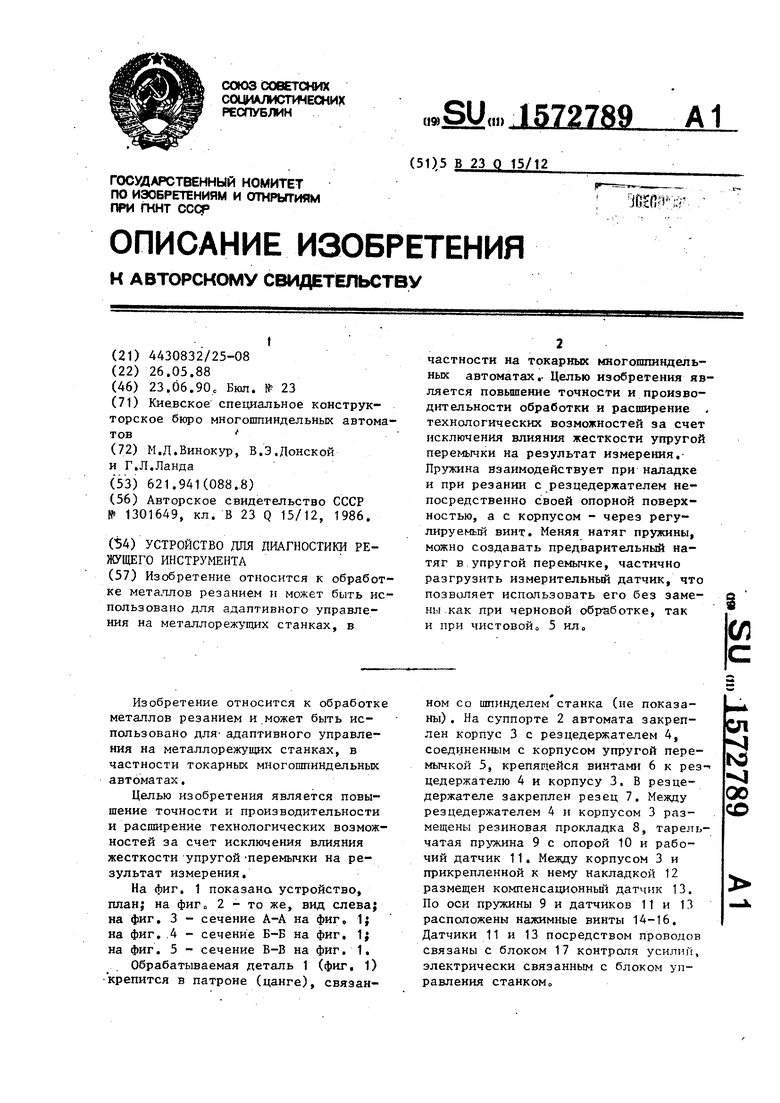

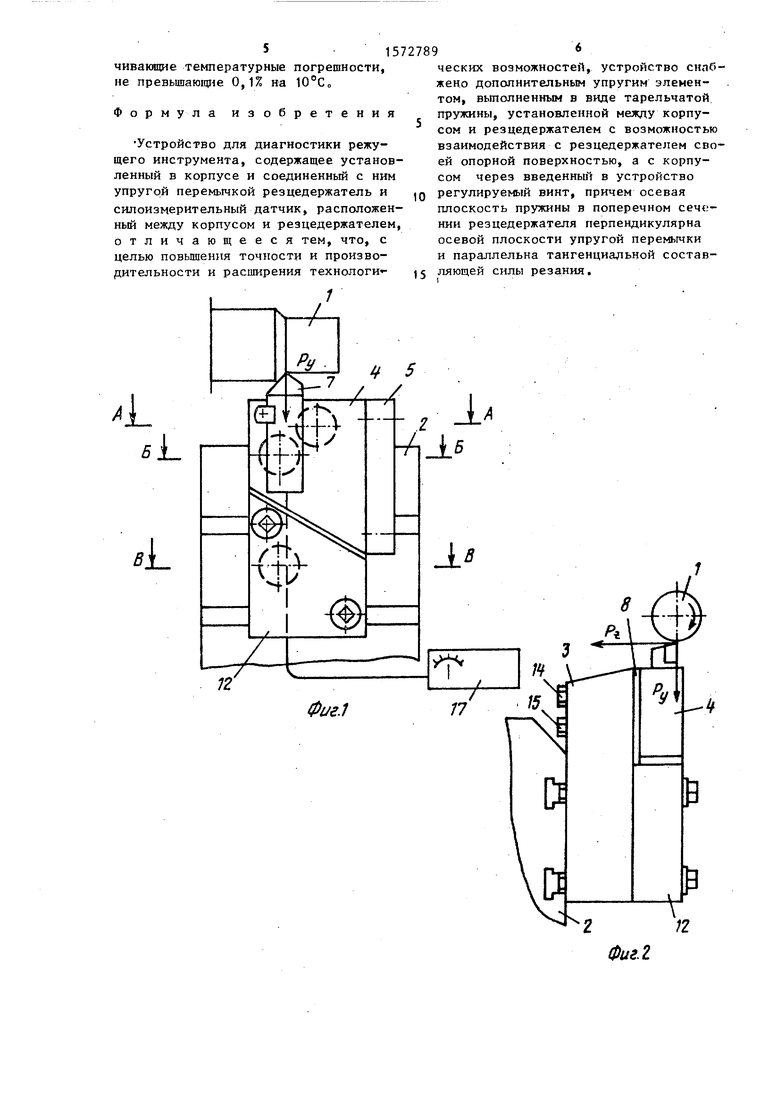

На фиг. 1 показана устройство, план; на фиг„ 2 - то же, вид слева; на фиг. 3 - сечение А-А на фиг, 1} на фиг. 4 - сечение Б-Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. 1.

Обрабатываемая деталь 1 (фиг. 1) крепится в патроне (цанге), связанном со шпинделем станка (не показаны) . На суппорте 2 автомата закреплен корпус 3 с резцедержатапем 4, соединенным с корпусом упругой перемычкой 5, крепящейся винтами 6 к резцедержателю 4 и корпусу 3. В резцедержателе закреплен резец 7. Между резцедержателем 4 и корпусом 3 размещены резиновая прокладка 8, тарельчатая пружина 9 с опорой 10 и рабочий датчик 11. Между корпусом 3 и прикрепленной к нему накладкой 12 размещен компенсационный датчик 13. По оси пружины 9 и датчиков 11 и И расположены нажимные винты 14-16. Датчики 11 и 13 посредством проводов связаны с блоком 17 контроля усилии, электрически связанным с блоком управления станкомо

сл |

N9

00

о

31

Рабочий и компенсационный датчики 11 и 13 подключаются известным образом и блоком резисторов (не показаны) , размещенным в блоке 17, образуя мостовую схему и располагаясь по диагонали электрического моста.

Наладка и работа устройства осуществляется следующим образом.

Сборка корпуса 3, резцедержателя и упругой перемычки 5 ведется, обеспечивая за счет зазоров в крепежных отверстиях под винты 6 требуемое положение резца 7 по высоте относительно оси детали 1 и предварительную деформацию прокладки 8. Окончательная фиксация взаимного положения корпуса 3, резцедержателя 4 -и перемычки 5 достигается штифтованием либо другим известным способом (например, за счет рифлений на поверхностя контакта, шпонками и т.п.).

До начала обработки осуществляетс регулировкой винта 14 нагружение тарельчатой пружины 9, обеспечивая предварительное напряжение упругой перемычки 5 и разгрузку рабочего датчика 11, затем регулировкой винтов 15 и 16 достигается равновесие электрического моста с подключенными дат- чиками 11 и 13.

При обработке детали резцедержатель 4 под действием тангенциальной составляющей силы резания стремится повернуться вокруг оси упругой перемычки 5 на небольшой угол, создавая нагрузку на датчик 11, меняющуюся в соответствии с изменением силы резания 0 Нагрузка в направлении радиальной составляющей силы резания воспри нимается имеющей максимальную жесткость в этом направлении упругой перемычкой 5, что гарантирует минимальные смещения резца в радиальном направлении, определяющем размер детали. Кроме того, в этом направлении обеспечено повышенное демпфирование за счет создания предварительной деформации резиновой прокладки 8, являющейся одновременно элементом уплотнения и предохранения от попадания смазочно-охлаждающей жидкости к датчику 11, тарельчатой пружине 9 и спаям проводов.

В направлении тангенциальной составляющей силы резания жесткость упругой перемычки минимальна, однако в этом направлении осуществляется силовое замыкание резцедержателя 4 и

0

5

0

5

5

5

0

5

корпуса 3 посредством звеньев винт 15 - датчик 11, что обеспечивает достаточно высокую жесткость, определяемую весьма малой податливостью применяемых датчиков, в данной конструкции магнитоупругих. В случае возникновения вибраций появляется приложенная к тарельчатой пружине 9 вдоль ее оси знакопеременная нагрузка со стороны резцедержателя 4, вызывающая осцилляцию пружины 9 и знакопеременное изменение, вследствие имеющейся конусности, диаметра ее опорного (большего) торца, вызывая возрастание жесткости стыка за счет сил трения, развивающихся на внешних кромках тарелки пружины при их скольжении по опоре 10, и способствуя демпфированию вибраций. Сигнал, пропорциональный текущему значению радиальной составляющей силы резания, поступает от датчика 11 к блоку 17 контроля усилий и далее в блок управления станком для выработки команды на прекращение подачи и смену инструмента при превышении значения силы сверх заданной вследствие повышенного износа резца или падения этой силы до нуля, что имеет место при поломке режущей пластины.

При резком возрастании силы резания, что свидетельствует о превышении припуска или твердости заготовки сверх заданных значений (в отличие от износа резца, при котором силы возрастают постепенно), кроме выдачи команды на прекращение подачи в блоке управления реализуется команда на автоматический отвод инструментов и перегрузку бракованной заготовки в отводящий лоток с

При необходимости информация о текущем значении усилий резания может быть использована для изменения известным способом подачи или скорости резания так, чтобы обеспечить стабильность усилий.

По мере нагрева резцедержателя нагреваются рабочий 11 и компенсационный 13 датчики, при этом равновесие электрического моста не нарушается и практически исключается смещение нулевой точки, т.е. компенсируются температурные погрешности. Воз- |Можны другие схемы температурной компенсации с применением одного рабочего нагружаемого датчика, обеспечивающие температурные

не превышающие 0,1% на Формула

изоб

Устройство для диагностики режущего инструмента, содержащее установленный в корпусе и соединенный с ним упругой перемычкой резцедержатель и силоизмерительный датчик, расположенный между корпусом и резцедержателем, отличающееся тем, что, с целью повышения точности и производительности и расширения технологических возможностей, устройство снабжено дополнительным упругим элементом, выполненным в виде тарельчатой пружины, установленной между корпусом и резцедержателем с возможностью взаимодействия с резцедержателем своей опорной поверхностью, а с корпусом через введенный в устройство

регулируемый винт, причем осевая

плоскость пружины в поперечном сечении резцедержателя перпендикулярна осевой плоскости упругой перемычки и параллельна тангенциальной составляющей силы резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Подналаживаемый резцедержатель | 1986 |

|

SU1389938A1 |

| Динамометрическая расточная скалка | 1976 |

|

SU657919A1 |

| Способ тарирования естественной термопары резец-деталь | 2022 |

|

RU2792519C1 |

| ВСЕСОЮЗНАЯ I ДИНАМОМЕТРИЧЕСКИЙ РЕЗЦЕДЕРЖАТЕЛЬ I ^^^HTHC-TEXH^iE-HA?!: | 1972 |

|

SU347120A1 |

| СПОСОБ УПРАВЛЕНИЯ УРОВНЕМ КОЛЕБАНИЙ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2111091C1 |

| Прибор для определения жесткости системы спид | 1977 |

|

SU709256A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| Устройство для автоподналадки инструмента | 1987 |

|

SU1444131A2 |

| Однокоординатная установка для исследования динамики процесса резания | 1982 |

|

SU1024162A1 |

| Способ определения жесткости станка | 1985 |

|

SU1294490A1 |

Изобретение относится к обработке металлов резанием и может быть использовано для адаптивного управления на металлорежущих станках, в частности на токарных многошпиндельных автоматах. Целью изобретения является повышение точности и производительности обработки и расширение технологических возможностей за счет исключения влияния жесткости упругой перемычки на результат измерения. Пружина взаимодействует при наладке и при резании с резцедержателем непосредственно своей опорной поверхностью, а с корпусом - через регулируемый винт. Меняя натяг пружины, можно создавать предварительный натяг в упругой перемычке, частично разгрузить измерительный датчик, что позволяет использовать его без замены как при черновой обработке, так и при чистовой. 5 ил.

Фиг. I

Фиг.5

| Устройство для управления точностью механической обработки на металлорежущем станке | 1985 |

|

SU1301649A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-23—Публикация

1988-05-26—Подача