S 8

(Л

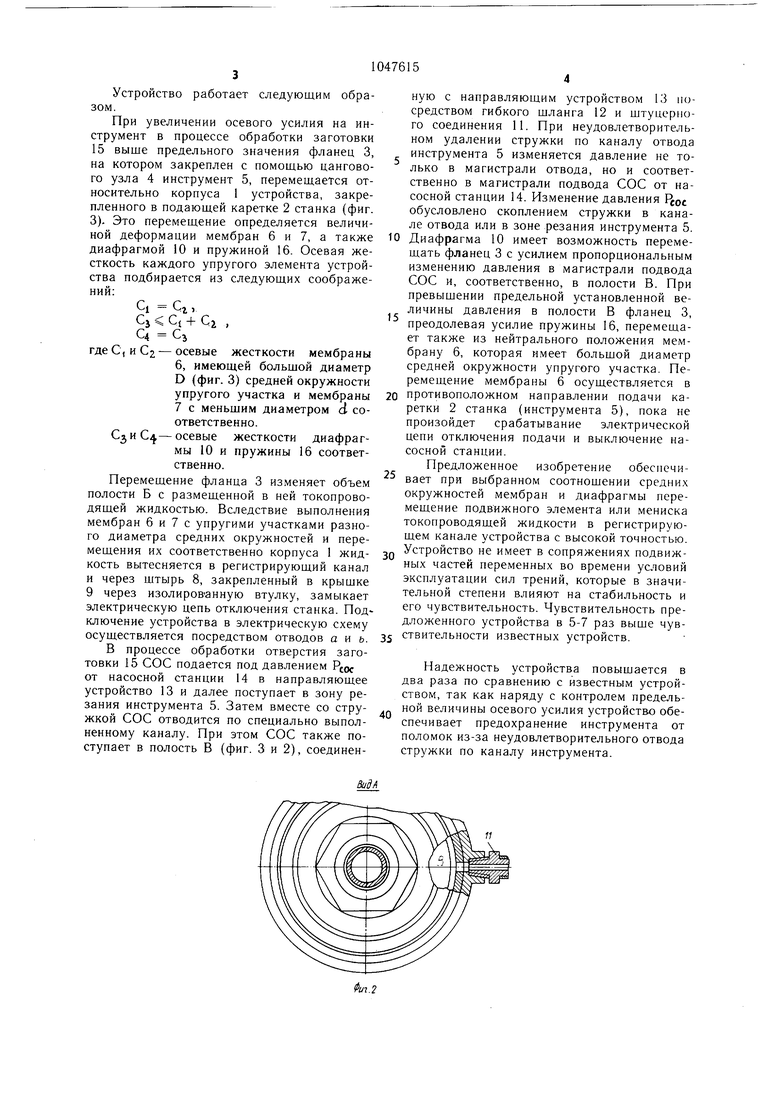

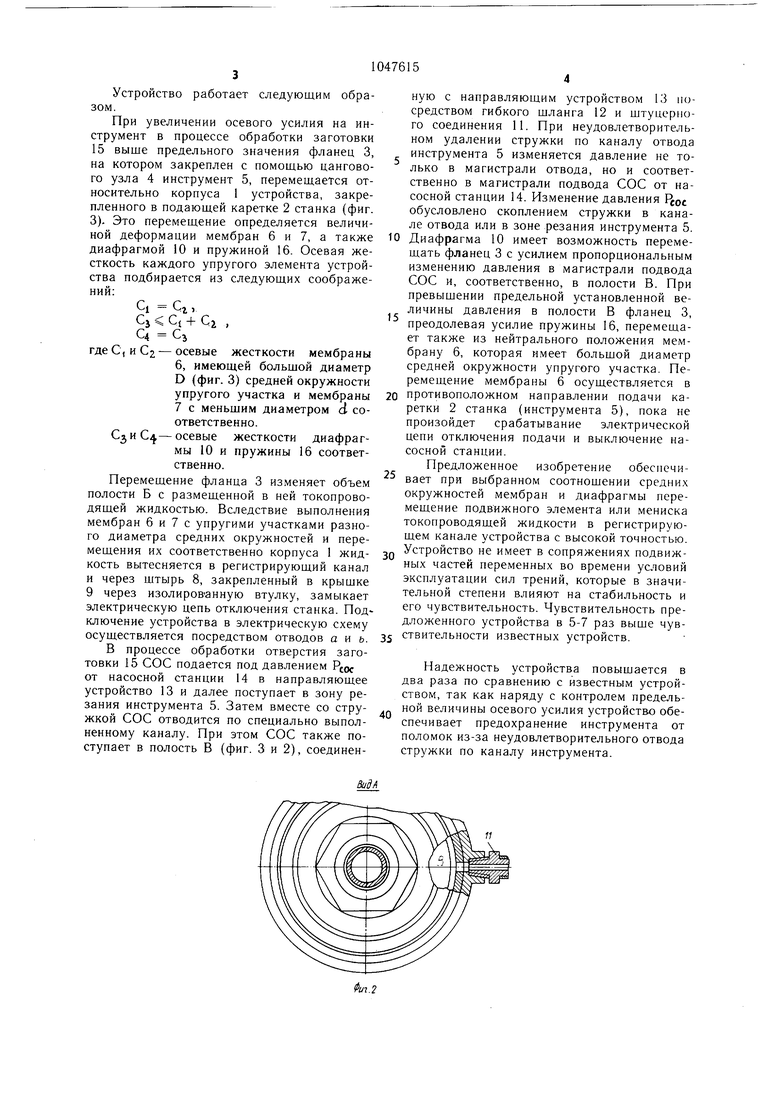

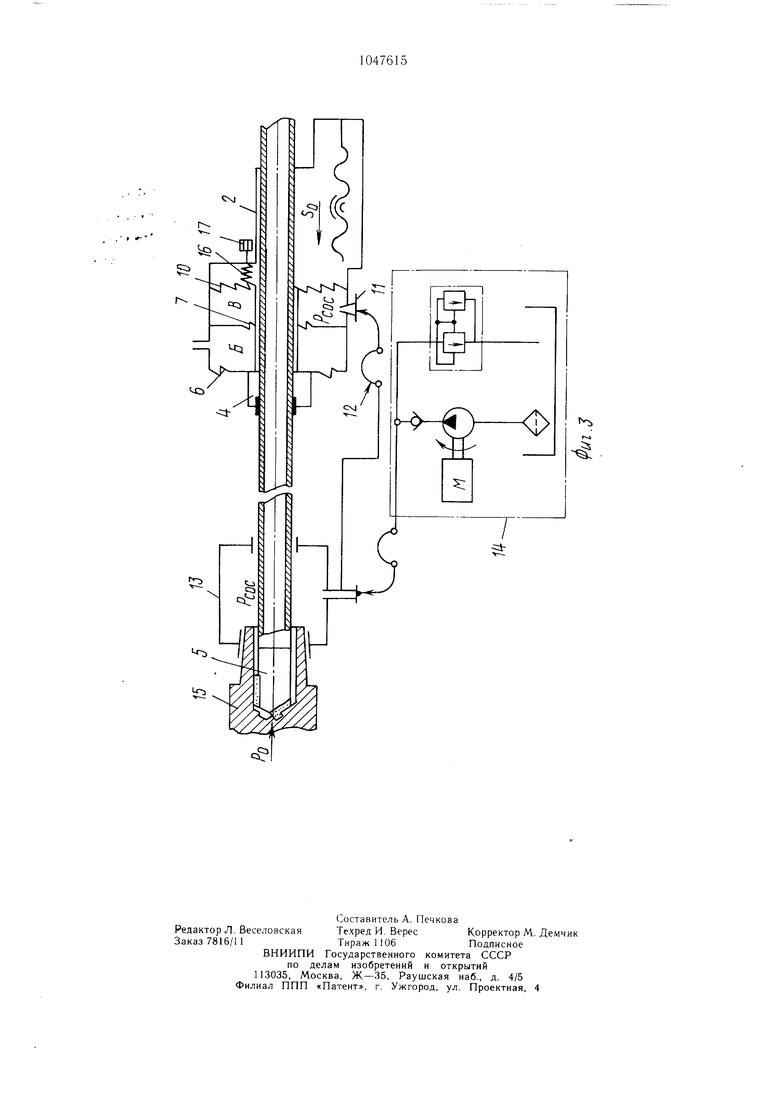

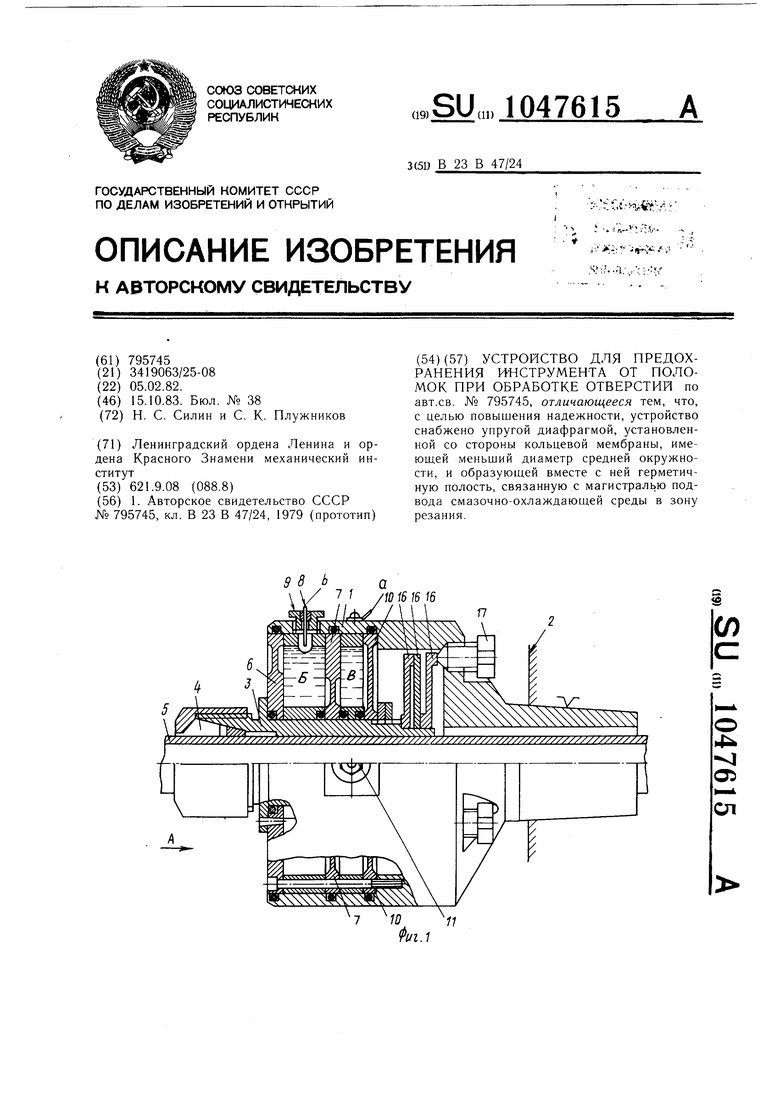

О5 СП Ь Изобретение относится к машинсктроению и может быть использовано на машиностроител1)Ных заводах, связанных с обработкой отверстий. По основному а ВТ.св. № 795745 известно устройстводля предохранения режущего инстру мента от поломок на металлорежущих станках, выполненное из взаимно подвижных в осевом направлении корпуса и фланца, образующих между собой полость. заполненную упругой массой, нричем фланец жестко связан с инструментодержателем, а корпус снабжен узлом крепления к бабке станка, а также датчика с подвижным элементом, соединенного с системой отк.-1ючения станка. Взаимно гтодвижные корпус и фланец связаны между собой с воз.можностью относительного перемещения разнесенными в осевом направлении кольцевы.ми мембрана.ми, имеющи.ми полость, заполненную упругой массой, и центрирующими фланец с корпусом. Средние окружности мембран имеют различные диаметры. В регистрирующем канале размещен подвижный элемент датчика, выполненный плавающим и взаимодействующий с герконовым датчико.м, соединенным с систе.мой отключения станка 1. Однако данная конструкция обеспечивает предохранение инструмента от поломок в процессе обработки, обусловленных только осевы.ми перегрузками от сил резания. Обязательны.м условие.м эффективного проведения процесса глубокого сверления является надежное удаление стружки, которое осуп1ествляется но специально вьпюлненному в инструменте каналу потоком смазочно-охлаждающей среды (СОС). При неудовлетворительном отводе стружки по каналу образуются ее скопления, что вызывает поломку инструмента, резкое увеличение давления СОС в магистрали подвода насосной станции и выход последней из строя. Целью изобретения является повьинение надежности. Указанная цель достигается тем, что устройство для предохранения инструмента от поломок при обработке отверстий, включающее взаимно подвижные корпус и фланец, образующие между собой полость, заполненную упругоймассой, причем фланец жестко связан с инструментодержателем, а корпус снабжен узлом крепления к бабке станка, а также датчик с подвижны.м элементом, соединенный с системой отключения станка, снабженное герметизирующи.ми указанную полость кольцевыми мембранами, центрирующими и связывающими с возможностью относительного перемещения фланец и корпус, причем средние окружности мембран имеют различные диа.метры, дополнительно снабжено упругой диафрагмой, установленной со стороны кольцевой мембраны, имеющей .меньший диаметр средней окружности, образующей герметичную полость, связанную с магистралью подвода смазочно-охлаждающей среды в зону резания. На фиг. 1 показано устройство с разрезом по оси; на фиг. 2 - вид А на фиг. 1, с частичным разрезом; па фиг. 3 - схема сверления глубоких отверстий с использованием устройства для предохранения инструмента от поломок. Устройство состоит из цилиндрического пустотелого корпуса 1 с коническим хвостовиком для крепления в подающей каретке 2 станка, фланца 3, в передней части которого размен;ен цанговый узел 4 крепления инструмента 5 (фиг. 1). Фланец 3 имеет возможность осевого перемещения относительно корпуса 1 устройства с помощью упругих мембран 6 и 7, разнесенных вдоль оси устройства. Мембраны ограничивают и герметизируют полость Б с упругой массой, а также центрируют фланец 3 относительно корпуса 1. Полость Б с упругой массой или токоподводяп1ей жидкостью связана с регистрируюн им канало.м корпуса 1, ,в котором размещен элемент, выполненный при применении токоподводящей жидкости, например, в виде щтыря 8, изолированного от корпуса 1 посредством втулки и имеющего контактную кле.мму с отводом & для подключения в электрическую схему отключения станка. Второй отвод а осуществлен непосредственно от корпуса 1 устройства. Положение щтыря 8 относительно мейиска жидкости регулируется с помощью крыщки 9. Полость В, образованная кольцевой мембраной 7 с меньщим диаметром средней окружности и упругой диафрагмой 10, связана через щтуцерное соединение 11 (фиг. 2) гибкого щланга 12 (фиг. 3) с направляюпшм устройством 13 (маслоприемником). СОС подается в направляющее устройство 13 от насосной станции 14. Посредством этого устройства 13 СОС направлена через кольцевой зазор, образованный наружной поверхностью инструмента 5 и обработанной поверхностью отверстия заготовки 15, Резания инструмента. Одновременно охлаждающей средой под давлением fJoc заполнена и полость В (фиг. 3). Диафрагма 10 полости В подпружинена в направлении подачи So каретки 2 станка дисковы.ми пружинами 16, сжатие которых осуществлено с помощью винтов 17 (фиг. 2), расположенных равномерно по окружности корпуса 1. Перед началом работы с устройством при включенной насосной станции 14 устанавливают при по.мощи винтов 17 и дисковых пружин 16 мембраны 6 и 7 в нейтральное среднее положение.

Устройство работает следующим образом.

При увеличении осевого усилия на инструмент в процессе обработки заготовки 15 выше предельного значения фланец 3, на котором закреплен с помощью цангового узла 4 инструмент 5, перемещается относительно корпуса 1 устройства, закрепленного в подающей каретке 2 станка (фиг. 3). Это перемещение определяется величиной деформации мембран 6 и 7, а также диафрагмой 10 и пружиной 16. Осевая жесткость каждого упругого элемента устройства подбирается из следующих соображений:

Q Q, Cj Cj 4- Ci , C4 Сз

гдеС, иС2 - осевые жесткости мембраны 6, имеющей больщой диаметр D (фиг. 3) средней окружности упругого участка и мембраны 7 с меньщим диаметром d соответственно.

С иС -осевые жесткости диафрагмы 10 и пружины 16 соответственно.

Перемещение фланца 3 изменяет объем полости Б с размещенной в ней токопроводящей жидкостью. Вследствие выполнения мембран 6 и 7 с упругими участками разного диаметра средних окружностей и перемещения их соответственно корпуса 1 жидкость вытесняется в регистрирующий канал и через штырь 8, закрепленный в крыщке 9 через изолированную втулку, замыкает электрическую цепь отключения станка. Под ключение устройства в электрическую схему осуществляется посредством отводов а т ь. В процессе обработки отверстия заготовки 15 сое подается под давлением . от насосной станции 14 в направляющее устройство 13 и далее поступает в зону резания инструмента 5. Затем вместе со стружкой сое отводится по специально выполненному каналу. При этом СОС также поступает в полость В (фиг. 3 и 2), соединенную с направляющим устройством 13 посредством гибкого щланга 12 и штуцерного соединения 11. При неудовлетворительном удалении стружки по каналу отвода инструмента 5 изменяется давление не только в магистрали отвода, но и соответственно в магистрали подвода СОС от насосной станции 14. Изменение давления Fjoc обусловлено скоплением стружки в канале отвода или в зоне резания инструмента 5.

0 Диафрагма 10 имеет возможность перемещать фланец 3 с усилием пропорциональным изменению давления в магистрали подвода СОС и, соответственно, в полости В. При превышении предельной установленной величины давления в полости В фланец 3, преодолевая усилие пружины 16, перемещает также из нейтрального положения мембрану 6, которая имеет больщой диаметр средней окружности упругого участка. Перемещение мембраны 6 осуществляется в

0 противоположном направлении подачи каретки 2 станка (инструмента 5), пока не произойдет срабатывание электрической цепи отключения подачи и выключение насосной станции.

Предложенное изобретение обеснечивает при выбранном соотнощении средних окружностей мембран и диафрагмы перемещение подвижного элемента или мениска токопроводящей жидкости в регистрирующем канале устройства с высокой точностью.

Устройство не имеет в сопряжениях подвижных частей переменных во времени условий эксплуатации сил трений, которые в значительной степени влияют на стабильность и его чувствительность. Чувствительность предложенного устройства в 5-7 раз выше чувствительности известных устройств.

Надежность устройства повышается в два раза по сравнению с известным устройством, так как наряду с контролем предельной величины осевого усилия устройство обеспечивает предохранение инструмента от поломок из-за неудовлетворительного отвода стружки по каналу инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для предохранения инструмента от поломок при обработке отверстий | 1983 |

|

SU1110558A2 |

| Устройство для предохраненияиНСТРуМЕНТА OT пОлОМОК пРи ОбРАбОТКЕОТВЕРСТий | 1979 |

|

SU795745A1 |

| Инструмент для комбинированной обработки глубоких отверстий | 1983 |

|

SU1148721A1 |

| Устройство для предохранения инструмента от поломок при обработке отверстий (его варианты) | 1985 |

|

SU1242314A1 |

| Инструмент для обработки глубоких отверстий | 1984 |

|

SU1252065A1 |

| Шпиндельный узел | 1972 |

|

SU440219A1 |

| Устройство для предохранения инструмента от поломок | 1988 |

|

SU1537403A1 |

| Устройство для эжекторного сверления глубоких отверстий | 1989 |

|

SU1673307A1 |

| Инструмент для обработки глубоких отверстий | 1987 |

|

SU1521536A2 |

| Шпиндельный узел станка с устройством подачи смазочно-охлаждающей жидкости | 1987 |

|

SU1426749A1 |

УСТРОЙСТВО ДЛЯ ПРЕДОХРАНЕНИЯ ИНСТРУМЕНТА ОТ ПОЛОМОК ПРИ ОБРАБОТКЕ ОТВЕРСТИЙ по авт.св. № 795745, отличающееся тем, что, с целью повышения надежности, устройство снабжено упругой диафрагмой, установленной со стороны кольцевой мембраны, имеющей меньший диаметр средней окружности, и образуюш,ей вместе с ней герметичную полость, связанную с магистралью подвода смазочно-охлаждаюш,ей среды в зону резания.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для предохраненияиНСТРуМЕНТА OT пОлОМОК пРи ОбРАбОТКЕОТВЕРСТий | 1979 |

|

SU795745A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-15—Публикация

1982-02-05—Подача