1

(21)4371608/23-33

(22)13.11.87

(46) 23.01.90. БюлЛ 3

(71)Научно-производственное объединение космических исследований

(72)Т.К. Исмаилов, И.М. Алиев,

Р.Б. Кулиев, Э.К. Лмрахов, К.Р. Ахмедов, З.Д. Аллахкулиев, Д.С. Мехтиев, А.А. Кязимов и М.М. Камедова (53) 666.972.125(088.8)

(56)Авторское свидетельство СССР I 846532, кл. С 04 В 14/12, 1978.

Авторское свидетельство СССР № 1296538, кл. С 04 В 14/12, 1985. (54) СЫРЬКБАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА

(57)Изобретение относится к составам смесей для изготовления пористых заполнителей и может быть использовано для изготовления керамзита в промышленности строительных материалов. С цепью снижения объемной насыпной

массы, температуры обжига и выхода мелких фракций при одновременном сохранении прочности керамзита сырьевая смесь для изготовления керамзита содержит, мае. %: глинистое сырье 96,5- 9В,0; остаточный продукт фильтрации нефтепродуктов нафтенового основания 1,5-2,0; тяжелые углеводороды очистных сооружений нефтеперерабатывающих предприятий 0,5-1,5. Остаточный продукт фильтрации нефтепродуктов нафтенового основания и тяжелые углеводороды очистных сооружений нефтеперерабатывающих предприятий- используют при соотношении (1-3):1 соответственно. Керамзит имеет следующие свойства: насыпная плотность 350-450 кг/мэ; прочность при сжатии 2,0-2,3 МПа; коэффициент формы зерна 1,15-1,25; температура обжига 950-980 С; выход фракции 0-5 мм (песок) 2,6-3,2 мас.%. 1 табл.

с

1C

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления керамзита | 1987 |

|

SU1528757A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2010 |

|

RU2445289C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2006 |

|

RU2334720C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 1992 |

|

RU2049750C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2015 |

|

RU2579031C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМЗИТА | 2011 |

|

RU2467966C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2014 |

|

RU2554956C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 2014 |

|

RU2558032C1 |

| Вспучивающая добавка в глиностое сырье для производства керамзита | 1980 |

|

SU897750A1 |

| Сырьевая смесь для производства керамзита | 1985 |

|

SU1299999A1 |

Изобретение относится к составам смесей для изготовления пористых заполнителей и может быть использовано для изготовления керамзита в промышленности строительных материалов. С целью снижения объемной насыпной массы, температуры обжига и выхода мелких фракций при одновременном сохранении прочности керамзита сырьевая смесь для изготовления керамзита содержит, мас.%: глинистое сырье - 96,5 - 98,0

остаточный продукт фильтрации нефтепродуктов нафтенового основания - 1,5 - 2,0

тяжелые углеводороды очистных сооружений нефтеперерабатывающих предприятий - 0,5 - 1,5. Остаточный продукт фильтрации нефтепродуктов нафтенового основания и тяжелые углеводороды очистных сооружений нефтеперерабатывающих предприятий используют при соотношении (1÷3):1 соответственно. Керамзит имеет следующие свойства: насыпная плотность 350 - 450 кг/м3

прочность при сжатии 2,0 - 2,3 МПа

коэффициент формы зерна 1,15 - 1,25

температура обжига 950 - 980°С

выход фракции 0 - 5 мм /песок/ 2,6 - 3,2 мас.%. 1 табл.

Изобретение относится к составам смесей для изготовления пористых заполнителей и может быть использовано для изготовления керамзита в промышленности строительных материалов.

Цель изобретения - снижение объемной насыпной массы, температуры обжига и выхода мелких фракций при сохранении прочности керамзита.

Для изготовления смеси используют глинистое сырье следующего химического состава, мае. %: SiO 54,15; А120Э 17,6; Ге205 7,8; СаО 5,7; MgO 2,35;- S03 0,37; + 3,33; п.п.п3,7.

Остаточный продукт фильтрации нефтепродуктов нафтенового основания представляет собой землисто-черную глиномассу, в порах которой адсорбированы полициклические и алкилцикли- ческие нафтены, а также ароматические асфальтосмолистые вещества, содержание нафтеновых углеводородов 46 мае. %.

Адсорбентом, через который осуществляется фильтрация нефтепродуктов нафтенового основания, служит природный алюмосиликат без ограничения его размеров и мольного соотношения Si02: . Соотношение адсорбент: адсорСП

со 1

ОЭ О

бент (нефтепродукты) составляет (68- 80):(20-32) мае. %..

Состав остаточного продукта фильтрации нефтепродуктов нафтенового основания, мае. %: SiO 42,0; А1г03 16,1; РегО, 2,6; СаО 2,5; К20 1,8; 1,0; MgO 1,5, вода+прочее 2,5; углеводороды нафтеновые 13,8; парафиновые 6,2; ароматические 8,1; смолистые вещества 1,9.

Тяжелые углеводороды очистных сооружений представляют собой консистентную массу нефтеперерабатывающих заводов, накапливающуюся в очистных сооружениях нефтеперерабатывающих заводов и включающих наряду с тяжелыми нефтепродуктами механические, включающие песок и полиметаллические примеси, а также воду в соотношении (мае.) (40-60):(10-25):(20-25).

Исходное глинистое сырье и органо- минеральную добавку в соответствующих количествах дозируют в глиномешалку. Смесь легко перемешивают, а затем гранулируют и сушат при 460°С в течение 20 мин. После этого в соответствующих печах при 930-1000°С в течение 45 мин полученный керамзит подвергают обжигу и вспучиванию по известной тех нопогии.

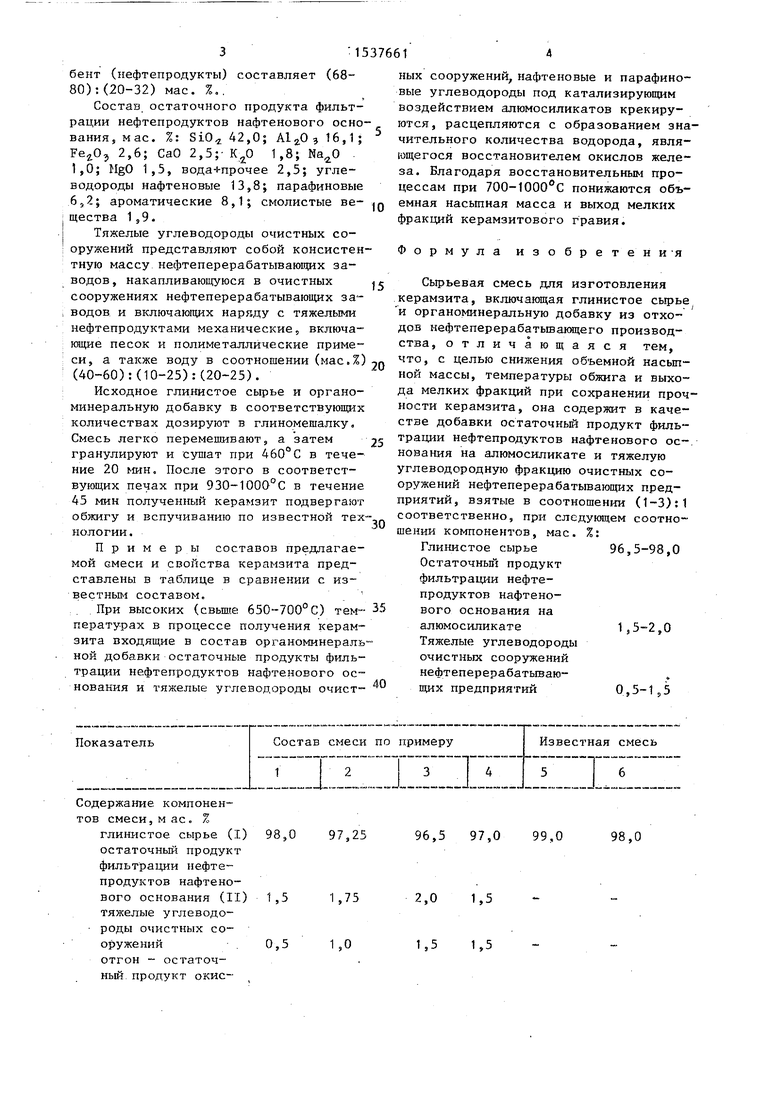

Примеры составов предлагаемой смеси и свойства керамзита представлены в таблице в сравнении с известным составом.

При высоких (свыше 650-700°С) тем- пературах в процессе получения керамзита входящие в состав органоминерапъ ной добавки остаточные продукты фильтрации нефтепродуктов нафтенового основания и тяжелые углеводороды очист-

одержание компоненов смеси,м ас. 7

глинистое сырье (I) остаточный продукт фильтрации нефтепродуктов нафтенового основания (II) тяжелые углеводороды очистных сооружений

отгон - остаточный продукт окис98,0 97,25

1,5

0,5

1,75 1,0

0

п

5

35

ных сооружений, нафтеновые и парафиновые углеводороды под катализирующим воздействием алюмосиликатов крекируются, расцепляются с образованием значительного количества водорода, явля- |ощегося восстановителем окислов железа. Благодаря восстановительным процессам при 700-1000°С понижаются объемная насыпная масса и выход мелких фракций керамзитового гравия.

Формула изобретения

Сырьевая смесь для изготовления керамзита, включающая глинистое сырье и органоминеральную добавку из отходов нефтеперерабатывающего производства, отличающаяся тем, что, с целью снижения объемной насыпной массы, температуры обжига и выхода мелких фракций при сохранении прочности керамзита, она содержит в качестве добавки остаточный продукт фильтрации нефтепродуктов нафтенового основания на алюмосиликате и тяжелую углеводородную фракцию очистных сооружений нефтеперерабатывающих предприятий, взятые в соотношении (1-3):1 соответственно, при следующем соотношении компонентов, мае. %:

Глинистое сырье 96,5-98,0 Остаточный продукт фильтрации нефтепродуктов нафтенового основания на алюмосиликате1,5-2,0

Тяжелые углеводороды очистных сооружений нефтеперерабатывающих предприятий 0,5-1,5

97,0

1,5 1,5

98,0

ления нефтепродуктов (III)- Соотношение 11:111 1:3 Характеристика заполнителя фр.5-20 мм: плотность насыпная, кГ/м3350 прочность при сжатии, МПа 2,05 коэффициент формы

зерна1,15

Температура обжига ,°С 960 Выход фракции 0-5 мм (песок), мае. % 2,6

Продолжение таблицы

2,0

510 2,0

1,35 1150

7,8

Авторы

Даты

1990-01-23—Публикация

1987-11-13—Подача