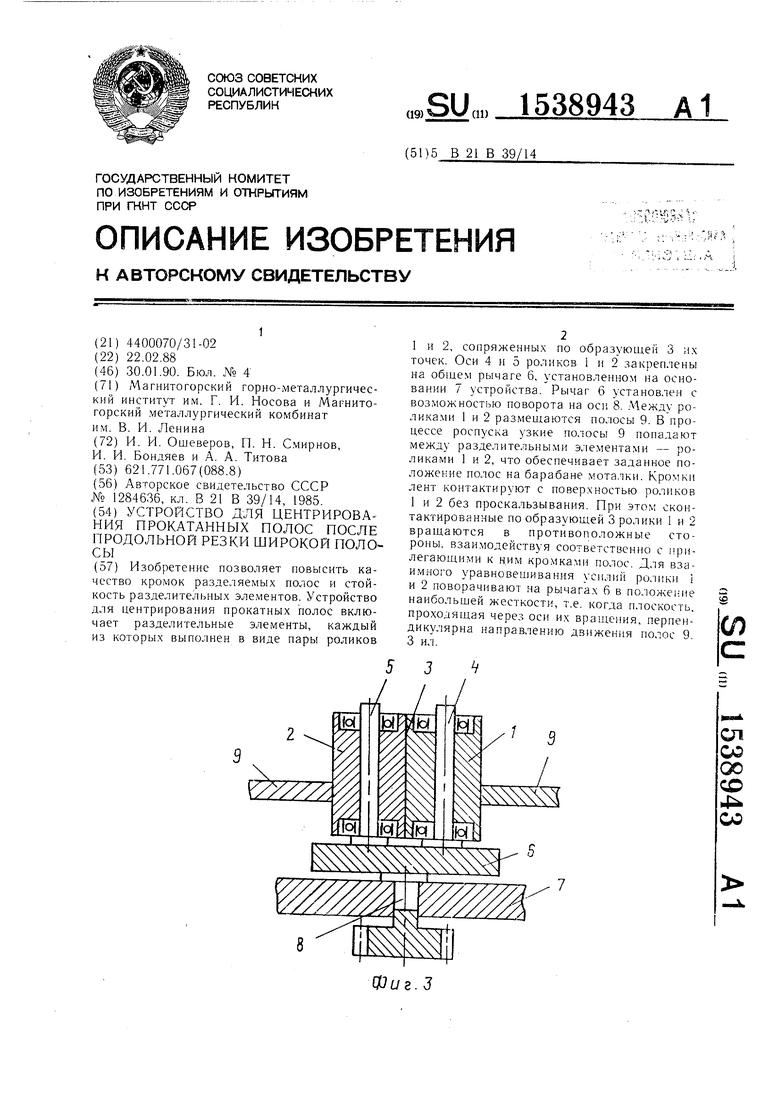

Фиг.З

Изобретение относится к прокатному оборудованию и предназначено для использования преимущественно в цехах, где производится роспуск широких полос на узкие с иамогкой на барабан моталки агрегата продольной резки, а также в цехах машино- сгрошельных предприятий, где используются агрегаты продольной резки полосового ме- алла

Целью изобретения является повышение качества полос путем исключения травмирования- их кромок и повышение долговечности роликов.

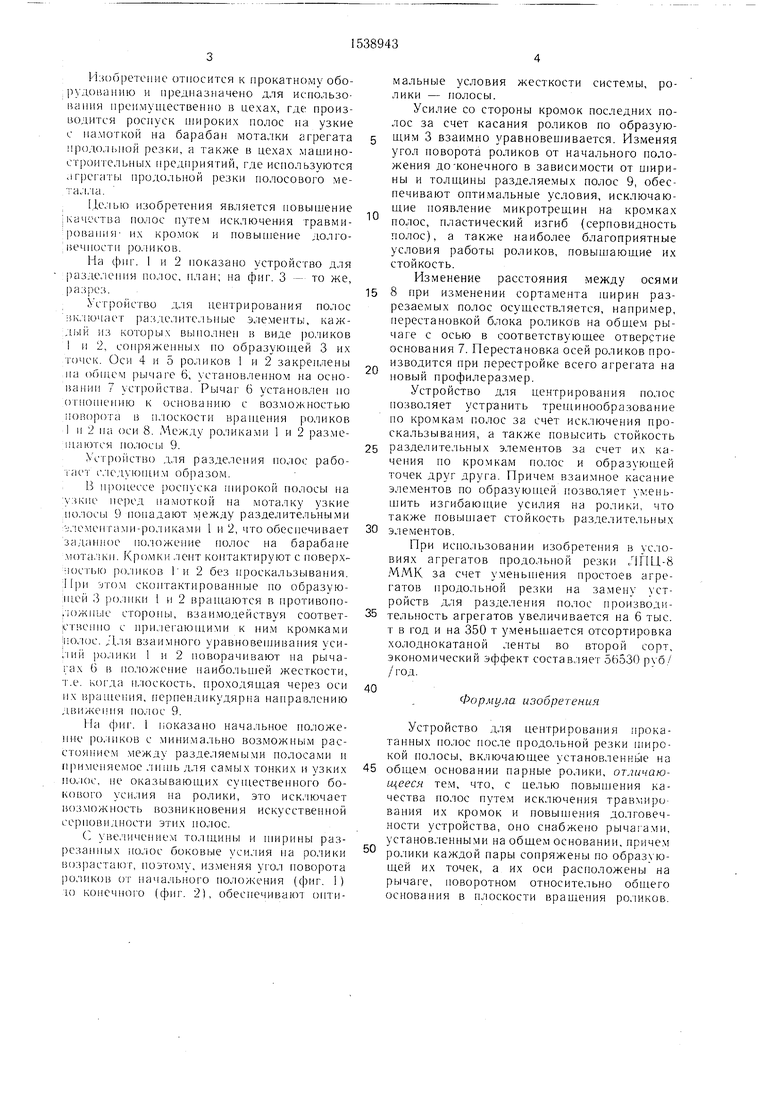

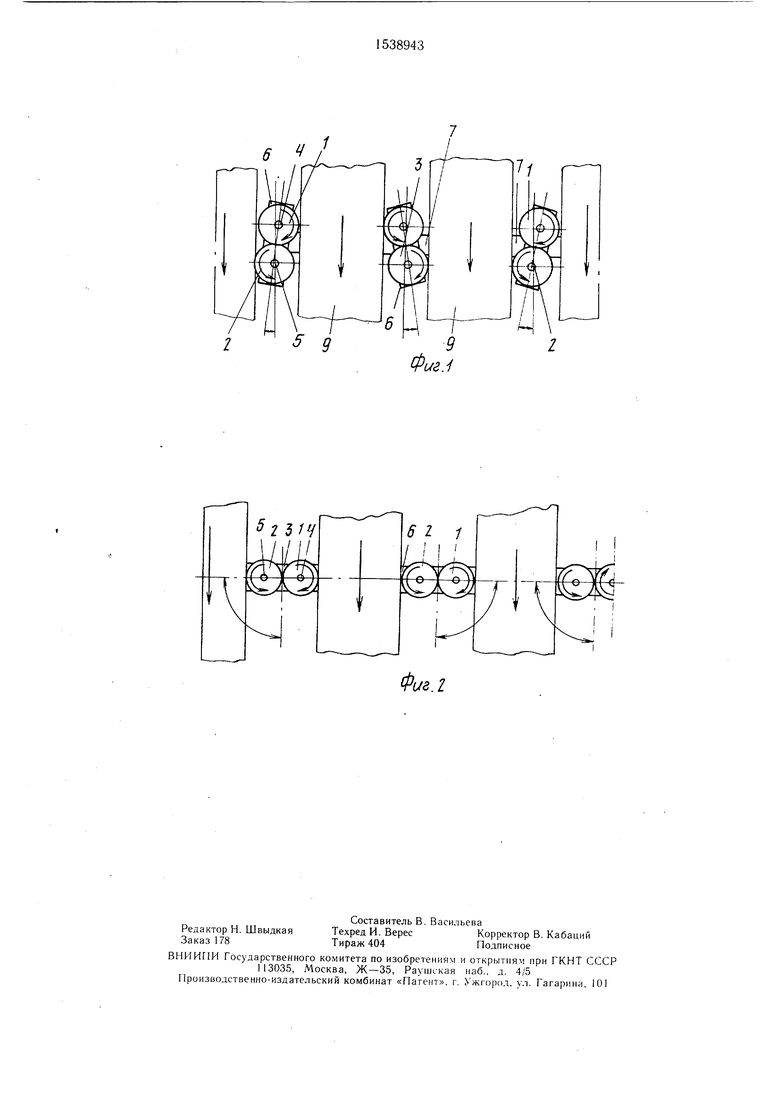

На фиг. 1 и 2 показано устройство для разделения полос, план; на фиг. 3 - то же, разрез.

Устройство для центрирования полос включает разделительные элементы, каждый из которых выполнен в виде роликов I и 2, сопряженных по образующей 3 их тчск. Оси 4 и 5 роликов 1 и 2 закреплены па общем рычаге 6, установленном на основании 7 устройства. Рычаг 6 установлен по отношению к основанию с возможностью поворота в плоскости вращения роликов I и 2 па оси 8. Между роликами 1 и 2 размешаются полосы 9.

NcipoiicTBO для разделения полос рабо- 1ает следующим образом.

В процессе роспуска широкой полосы на кие перед намоткой на моталку узкие полосы 9 попадают между разделительными -моментами-роликами 1 и 2, что обеспечивает заданное положение полос на барабане моталки. Кромки лепт контактируют с поверх- ЮС1ЫО роликов 1 и 2 без проскальзывания. При -JTOM скоптактированные по образующей 3 ролики 1 и 2 вращаются в противоположные стороны, взаимодействуя соответственно с прилегающими к ним кромками полос. Для взаимного уравновешивания усилит ролики 1 и 2 поворачивают па рыча- ta 6 в положение наибольшей жесткости, т .е когда плоскость, проходящая через оси и вращения, перпендикулярна направлению движения полос 9.

На фиг. 1 показано начальное положение роликов с минимально возможным расстоянием между разделяемыми полосами и применяемое лишь для самых гонких и узких полос, не оказывающих существенного бокового усилия на ролики, это исключает возможность возникновения искусственной серповидности этих полос.

С увеличением толщины и ширины разрезанных полос боковые усилия на ролики возрастают, поэтому, изменяя угол поворота роликов or начального положения (фиг. 1) ю конечною (фиг. 2), обеспечивают опти

0

мальные условия жесткости системы, ролики - полосы.

Усилие со стороны кромок последних полос за счет касания роликов по образующим 3 взаимно уравновешивается. Изменяя угол поворота роликов от начального положения до-конечного в зависимости от ширины и толщины разделяемых полос 9, обеспечивают оптимальные условия, исключающие появление микротрещин на кромках полос, пластический изгиб (серповидность полос), а также наиболее благоприятные условия работы роликов, повышающие их стойкость.

Изменение расстояния между осями

8 при изменении сортамента ширин разрезаемых полос осуществляется, например, перестановкой блока роликов на общем рычаге с осью в соответствующее отверстие основания 7. Перестановка осей роликов производится при перестройке всего агрегата на новый профилеразмер.

Устройство для центрирования полос позволяет устранить трещинообразование по кромкам полос за счет исключения проскальзывания, а также повысить стойкость

5 разделительных элементов за счет их качения по кромкам полос и образующей точек друг друга. Причем взаимное касание элементов по образующей позволяет уменьшить изгибающие усилия на ролики, что также повышает стойкость разделительных

0 элементов.

При использовании изобретения в условиях агрегатов продольной резки ЛПЦ-8 ММК за счет уменьшения простоев агрегатов продольной резки на замену устройств для разделения полос производи5 тельность агрегатов увеличивается на 6 тыс. т в год и на 350 т уменьшается отсортировка холоднокатаной «тенты во второй сорт, экономический эффект составляет 56530 /год.

0

Формула изобретения

Устройство для центрирования прокатанных полос после продольной резки широкой полосы, включающее установленные на

5 общем основании парные ролики, отличающееся тем, что, с целью повышения качества полос путем исключения травмиро вания их кромок и повышения долговечности устройства, оно снабжено рычат ами, установленными на общем основании, причем

® ролики каждой пары сопряжены по образу тощей их точек, а их оси расположены на рычаге, поворотном относительно общего основания в плоскости вращения роликов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрирующий ролик | 1983 |

|

SU1107920A1 |

| УСТРОЙСТВО ДЛЯ НАТЯЖЕНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ | 2007 |

|

RU2354473C1 |

| Центрирующий ролик | 1987 |

|

SU1551576A1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ ДВИЖУЩЕЙСЯ СТАЛЬНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281189C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ПОЛОСЫ | 1992 |

|

RU2015768C1 |

| УСТРОЙСТВО ДЛЯ СМОТКИ В РУЛОНЫ ПОЛОСОВОЙ СТАЛИ | 1994 |

|

RU2082518C1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ СТАЛИ ТОЛЩИНОЙ 2-6 ММ | 1995 |

|

RU2089355C1 |

| РОЛИКОВОЕ ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО | 1992 |

|

RU2010639C1 |

| Способ задачи полос в формовочный агрегат | 1979 |

|

SU893410A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2008 |

|

RU2383405C2 |

Изобретение позволяет повысить качество кромок разделяемых полос и стойкость разделительных элементов. Устройство для центрирования прокатных полос включает разделительные элементы, каждый из которых выполнен в виде пары роликов 1 и 2, сопряженных по образующей 3 их точек. Оси 4 и 5 роликов 1 и 2 закреплены на общем рычаге 6, установленном на основании 7 устройства. Рычаг 6 установлен с возможностью поворота на оси 8. Между роликами 1 и 2 размещаются полосы 9. В процессе роспуска узкие полосы 9 попадают между разделительными элементами - роликами 1 и 2, что обеспечивает заданное положение полос на барабане моталки. Кромки лент контактируют с поверхностью роликов 1 и 2 без проскальзывания. При этом сконтактированные по образующей 3 ролики 1 и 2 вращаются в противоположные стороны, взаимодействуя соответственно с прилегающими к ним кромками полос. Для взаимного уравновешивания усилий ролики 1 и 2 поворачивают на рычагах 6 в положение наибольшей жесткости, т.е. когда плоскость, проходящая через оси их вращения, перпендикулярна направлению движения полос 9. 3 ил.

Фиг. г

| Устройство для центрирования полосы при ее подаче | 1985 |

|

SU1284636A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-02-22—Подача