Изобретение относится к прокатному оборудованию и может быть использовано при производстве листовых гофрированных холодногнутых профилей.

Такие профили изготавливаются на специализированных профилегибочных агрегатах, особенности оборудования которых достаточно подробно описаны, например, в книге Тришевского И.С. и др. Холодногнутые гофрированные профили проката, Киев, Техника, 1973, с.26-45. Обычно гофрированные листовые профили изготавливаются из холодно- и горячекатаной стальной полосовой заготовки толщиной 0,5…4,0 мм, временное сопротивление разрыву (σв) которой не превышает 460 МПа.

Одним из условий получения качественных гофрированных профилей является достаточное натяжение полос перед профилированием, что предотвращает поперечное их смещение, ведущее к неисправимым дефектам готовых профилей, в особенности формуемых из серповидной заготовки относительно малой ширины (0,3…0,6 м).

Известны натяжные (тянущие) ролики агрегата непрерывного действия, у которых длину бочки выполняют с соотношением 0,4…0,9 к ширине протягиваемой полосы, что предотвращает раскатку и волнистость ее боковых кромок (см. а.с. СССР №606656, кл. B21D 5/06, опубл. в БИ №18, 1978 г.).

Недостатком устройства является возможность проскальзывания полосы в роликах, а также поперечное смещение протягиваемой серповидной полосы.

Наиболее близким аналогом к заявляемому объекту является устройство для натяжения движущейся полосы по а.с. СССР №1697945, кл. B21D 39/08, 5/06, опубл. в БИ №46, 1991 г.

Это устройство, устанавливаемое перед профилегибочным станом для гофрирования полосовой стали, содержащее последовательно установленные по ходу профилирования натяжные ролики (валки), выполненные с бочками заданного диаметра, характеризуется тем, что ролики размещены друг над другом, нижний из них смещен в направлении профилирования на расстояние определенной величины, при этом ролики установлены с возможностью поворота в вертикальной плоскости на заданный угол.

Недостатком известного устройства является возможность поперечного смещения протягиваемой серповидной полосы (особенно относительно небольшой ширины), а также неопределенность диаметра роликов, что может отрицательно влиять на качество (геометрию) готовых гофрированных профилей.

Действительно, серповидная полоса неизбежно стремится к поперечному смещению (вдоль бочки натянутых роликов) и это смещение усугубляется, если поперечное смещение полосы - клиновидное (что имеет место при продольном роспуске на две части широкой полосы с чечевицеобразным сечением). Центрировать широкую и тонкую полосу (ширина может превышать толщину в 2500…3000) с помощью центрирующих вертикальных роликов, устанавливаемых перед первой клетью стана, невозможно без смятия одной из боковых кромок полосы.

Величина диаметра D бочки натяжных роликов должна согласовываться с толщиной полосы: чем полоса толще, тем должен быть больше диаметр роликов во избежание пластического изгиба полосы по радиусу R, который может привести к появлению на ней линий излома. Идеальной в этом аспекте является величина R=0,5D, соответствующая предельной величине радиуса упругого изгиба металла, которая зависит от толщины и механических свойств полосы (см., например, формулу IX. 2а в книге Королева А.А. Конструкция и расчет машин и механизмов прокатных станов, М., Металлургия, 1985, с.297-298).

Технической задачей предлагаемого изобретения является повышение качества гофрированных профилей за счет улучшения их геометрии.

Для решения этой задачи заявляемое устройство, расположенное перед профилегибочным станом, содержащее последовательно установленные по ходу профилирования натяжные ролики, выполненные с бочками заданного диаметра D, в отличие от ближайшего аналога, оно содержит четыре ролика с D=(130…150)h, где h - максимальная толщина полосы, из которых два средних выполнены с возможностью перемещения по вертикали и поворота в горизонтальной плоскости по и против часовой стрелки на угол 3°…4° вокруг точек, лежащих в центрах окружностей одноименных торцевых поверхностей бочек роликов, при этом расстояние между средними роликами по горизонтали равно D+(50…60) мм.

Приведенные параметры устройства получены опытным путем и являются эмпирическими.

Сущность заявляемого технического решения заключается в оптимизации параметров устройства и в возможности горизонтального поворота роликов вокруг определенных точек, что, во-первых, предотвращает пластический изгиб металла с появлением дефектов его поверхности, и, во-вторых, позволяет надежно центрировать движущуюся полосу перед входом в стан, в результате чего улучшается геометрия гофрированных полос. Последнее обеспечивается тем обстоятельством, что при повороте роликов в горизонтальной плоскости в соответствующую сторону возникает усилие, действующее поперек направления движения полосы и предотвращающее ее смещение вдоль бочек роликов.

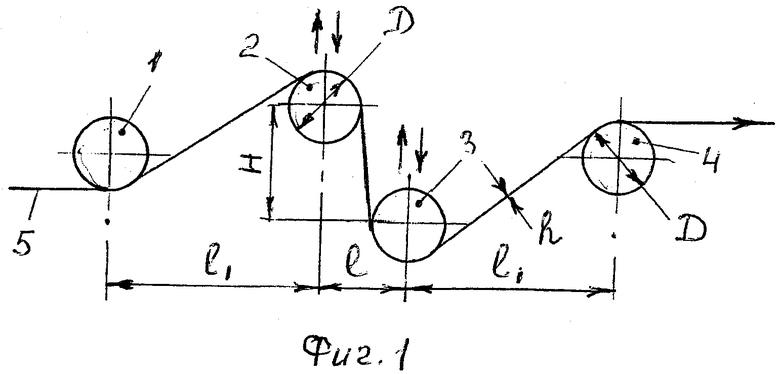

На фиг.1 показана схема расположения натяжных роликов предлагаемого устройства, а на фиг.2 - схема поворота роликов в горизонтальной плоскости (механизмы перемещения роликов по вертикали и их поворота не показаны).

Натяжные ролики 1÷4 (см. фиг.1) одинакового диаметра D расположены последовательно по направлению движения полосы 5 (показано стрелкой), усилие протяжки которой через ролики создается приводными валками клетей стана. Ролики 1 и 4 - стационарные, а ролики 2 и 3 - перемещаемые; расстояние между роликами 2 и 3 - l=D+(50…60) мм, где D=(130…150)h. Расстояние l1 от роликов 1 и 4 до соответственно роликов 2 и 3 определяется из конструктивных соображений и оно должно быть рационально минимальным.

Поворот роликов 2 и 3 (см. фиг.2) в горизонтальной плоскости на угол α=3°…4° осуществляется вокруг точек А и В, совпадающих с центрами окружностей одноименных (на фиг.2 - левых по отношению к направлению движения полосы) торцов 6 и 7 бочек роликов, расположенных в плоскости xx.

Устройство работает следующим образом.

Движущаяся полоса 5 проходит под стационарным роликом 1, огибает его и направляется вверх с огибанием среднего ролика 2, а от него - вниз с огибанием ролика 3. После этого ролика 3 полоса 5 идет вверх, огибая сверху стационарный ролик 4, после которого она направляется в первую клеть стана (не показана). Величина максимального вертикального перемещения роликов 2 и 3 (Н) будет зависеть от сортамента стана (размеров заготовки), особенностей геометрии полосы и от скорости ее движения (скорости профилирования).

При возникновении поперечного смещения полосы производится поворот одного (или обоих средних роликов) на угол в горизонтальной плоскости, обеспечивающий центрирование полосы по продольной оси стана. Затем эти ролики возвращаются в исходное положение, когда оси yy и xx перпендикулярны (или близки к этому положению) друг другу.

Правильно выбранные величины перемещений роликов обеспечивают надлежащее натяжение и центрирование движущейся полосы.

Опытную проверку предлагаемого устройства осуществляли на профилегибочном стане 0,5…2,5×300…1500, предназначенном для производства гофрированных полос из стали с σв≤460 МПа толщиной 0,5…2,5 мм и шириной 300…1500 мм и установленном в цехе гнутых профилей ОАО «Магнитогорский металлургический комбинат».

С этой целью при производстве гофрированных листовых профилей различного сортамента варьировали параметры заявляемого устройства: величину диаметра натяжных роликов, расстояние по горизонтали между средними роликами и величину угла их поворота в горизонтальной плоскости. Наилучшие результаты (выход качественных профилей в пределах 98,7…99,6%) получены при использовании предлагаемого натяжного устройства. Отклонения от оптимальных рекомендуемых его параметров ухудшали достигнутые показатели.

Так, при величине D<130h на части готовых профилей наблюдались поперечные линии излома, что приводило к отсортировке продукции. При D>150h уровень качества гофрированных листов, практически, не возрос, но увеличились габариты устройства и возросли производственные затраты. С уменьшением угла поворота средних роликов в горизонтальной плоскости (α<3°) ухудшалось центрирование движущейся полосовой заготовки, что снижало уровень качества профилей, а при α>4° - наблюдались случаи «сползания» полос вдоль бочек роликов и смятие боковых кромок заготовки в центрирующих роликах первой клети стана.

Установлено, что минимальная величина l=D+(50…60) обеспечивает свободное, без взаимного касания, вертикальное движение ветвей полосы, огибающей средние ролики (см. фиг.1). Поворот же этих роликов вокруг тт. О1 и О2, лежащих на середине длины бочек роликов, не достигал необходимого центрирования полосы (из-за уменьшения величины действующего на нее поперечного усилия).

Отсутствие поворота средних роликов (т.е. имитация устройства, выбранного в качестве ближайшего аналога - см. выше) снизило выход качественных профилей до 95…97%. Таким образом опытная проверка подтвердила приемлемость найденного технического решения для достижения поставленной цели и его преимущество перед известным устройством.

По данным Центральной лаборатории ОАО «ММК» использование настоящего изобретения при производстве листовых гофрированных профилей на станах, аналогичных стану 0,5…2,5×300…1500 комбината, позволит повысить выход качественных профилей не менее чем на 1,5% с соответствующим ростом прибыли от их реализации.

Пример конкретного выполнения

Устройство, показанное на фиг.1, установлено перед первой клетью стана 0,5…2,5×300…1500.

Основные параметры устройства:

D=140h=140·2.5=350 мм; l=0+55=350+55=405 мм; l1=500 мм; α=3,5°; Н=600 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для натяжения движущейся полосы | 1990 |

|

SU1697945A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1998 |

|

RU2147955C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2009 |

|

RU2388564C1 |

| УЗЕЛ РАБОЧЕЙ КЛЕТИ ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2196016C2 |

| ТЯНУЩЕЕ УСТРОЙСТВО ПРОФИЛЕГИБОЧНОГО СТАНА | 2003 |

|

RU2254953C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПРАВКИ СТАЛЬНЫХ ПОЛОС ИЗГИБОМ С РАСТЯЖЕНИЕМ | 1993 |

|

RU2043809C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2004 |

|

RU2256525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 2003 |

|

RU2243841C1 |

| Тянущее устройство профилегибочного стана | 1991 |

|

SU1750779A1 |

Изобретение относится к прокатному оборудованию, в частности к оборудованию для производства гофрированных листовых профилей. Устройство располагается перед профилегибочным станом, содержит последовательно установленные по ходу профилирования четыре натяжных ролика, выполненные с бочками заданного диаметра D=(130…150)h, мм, где h - максимальная толщина полосы, мм. Два средних ролика выполнены с возможностью перемещения по вертикали и поворота в горизонтальной плоскости по и против часовой стрелки на угол 3°…4° вокруг точек, лежащих в центрах окружностей одноименных торцевых поверхностей бочек роликов. Расстояние между средними роликами по горизонтали равно D+(50…60) мм. Изобретение обеспечивает повышение качества указанных профилей за счет улучшения их геометрии. 2 ил.

Устройство для натяжения движущейся полосы, расположенное перед профилегибочным станом для гофрирования стальных полос, содержащее последовательно установленные по ходу профилирования натяжные ролики, выполненные с бочками заданного диаметра D, отличающееся тем, что оно содержит четыре ролика с D=(130…150)h, где h - максимальная толщина полосы, из которых два средних выполнены с возможностью перемещения по вертикали и поворота в горизонтальной плоскости по и против часовой стрелки на угол 3…4° вокруг точек, лежащих в центрах окружностей одноименных торцевых поверхностей бочек роликов, при этом расстояние между средними роликами по горизонтали равно D+(50…60)мм.

| Устройство для натяжения движущейся полосы | 1990 |

|

SU1697945A1 |

| Тянущие ролики агрегата непрерывного действия | 1976 |

|

SU606656A1 |

| Устройство для натяжения полосы (его варианты) | 1984 |

|

SU1255227A1 |

| DE 4112931 A1, 22.10.1992. | |||

Авторы

Даты

2009-05-10—Публикация

2007-07-16—Подача