Изобретение относится к производству абразивного инструмента из сверхтвердых материалов на металлической связке, используемого при абразивной доводочной обработке, в первую очередь, при плоской доводке и хонинго- вании деталей из различных конструкционных пластичных и адгезионно-активных материалов.

Цель изобретения - обеспечение стабильно низкой шероховатости обработанной поверхности, без задиров, наклепа, повышение износостойкости инструмента при сохранении высокой производительности абразивной доводочной обработки пластичных, адгезионно- активных материалов, таких как тита-

новые сплавы, нержавеющие стали, латуни и другие..

Масса для абразивного инструмента, содержащая порошки и/или микропорошки сверхтвердых материалов, дополнительно содержит антифрикционные наполнители. В качестве антифрикционных наполнителей используют дисперсные включения фосфидов металлов из группы железа, никеля, марганца. Размер частиц фосфидов типа Fe3P, Mn3P, Ni3P 10 - 50 мкм. Фосфиды дополнительно повышают антифрикционные, антизадирные свойства режущей поверхности инструмента, снижают схватывание с обрабатываемым адгези- . онно-активным материалы. И состав

сл

00 Ј О

сп

tsD

металлической матрицы входят следующие ингредиенты: медь, олово, фосфор, никель, свинец, мишметалл (смесь редкоземельных элементов группы целия), марганец, магний.

Соотношение компонентов массы и связки следующее, мас.%: Порошки и/или микропорошки сверхтвердых t материалов3,2-17,5}

Дисперсные включения фосфидов металлов из группы: железо, никель, марганец 4,2-26,2 Металлическая мат- рица56,3-92,6;

в том числе

Олово8,4-14,0;

©осфор2,2-3,7;

Никель0,6-0,9

Свинец8,4-14,0

гМарганец3,4-5,6;

Мишметалл1,4-2,3;

Магний 0,3-0,5;

МедьОстальное.

Свинец введен в матрицу для улучшения антифрикционных, антизадирных свойств массы. Свинец играет роль твердой смазки при трении по адгези- окно-активному обрабатываемому материалу. Редкоземельные металлы (РЗМ) группы церия (церий, лантан, неодим и др.) являются межфазноактивными элементами. Легирование матрицы эти- ми металлами способствует при жидко- фазном спекании образованию прочного контакта на границе частиц алмазов с наполнителями и металлической матрицей. Этим определяется прочность закрепления порошков и микропорошков сверхтвердых материалов и фосфидов в матрице, что оказывает влияние на износостойкость, режущую способность абразивного инструмента при доводке.

Марганец, также как и никель, образует с фосфором дополнительно большое количество дисперсных включений фосфидов в матрице. Эти включения повышают износостойкость режущего слоя, улучшают качество обработанной поверхности. Кроме того, марганец и никель образуют легкоплавкие интер металлиды с РЗМ. В процессе изготовления абразивных инструментов, при нагреве заготовок и спекании эти ин- терметаллиды разрушаются, образуется жидкая фаза, легированная межфазноактивными редкоземельными металлами

Магний также относится к межфазноак- тивным металлам.

Добавка магния обеспечивает при кристаллизации свинца выделение его в виде мелкодисперсных глобулей, пре- пятствует коагуляции этих включений. Кроме того, магний образует мелкодисперсные легкоплавкие интерметаллиды с медью и оловом. Эти интерметаллиды определяют характер износа режущего слоя, влияют на самозатачиваемость и режущую способность. Легкоокисляющиеся, химических активные элементы РЗМ, магний и фосфор вводят в состав массы в виде порошка лигатуры на основе меди, олова, свинца, марганца, никеля. Легкоплавкая лигатура имеет температуру плавления ниже 750 С. Размер порошков лигатуры менее 40 мкм.

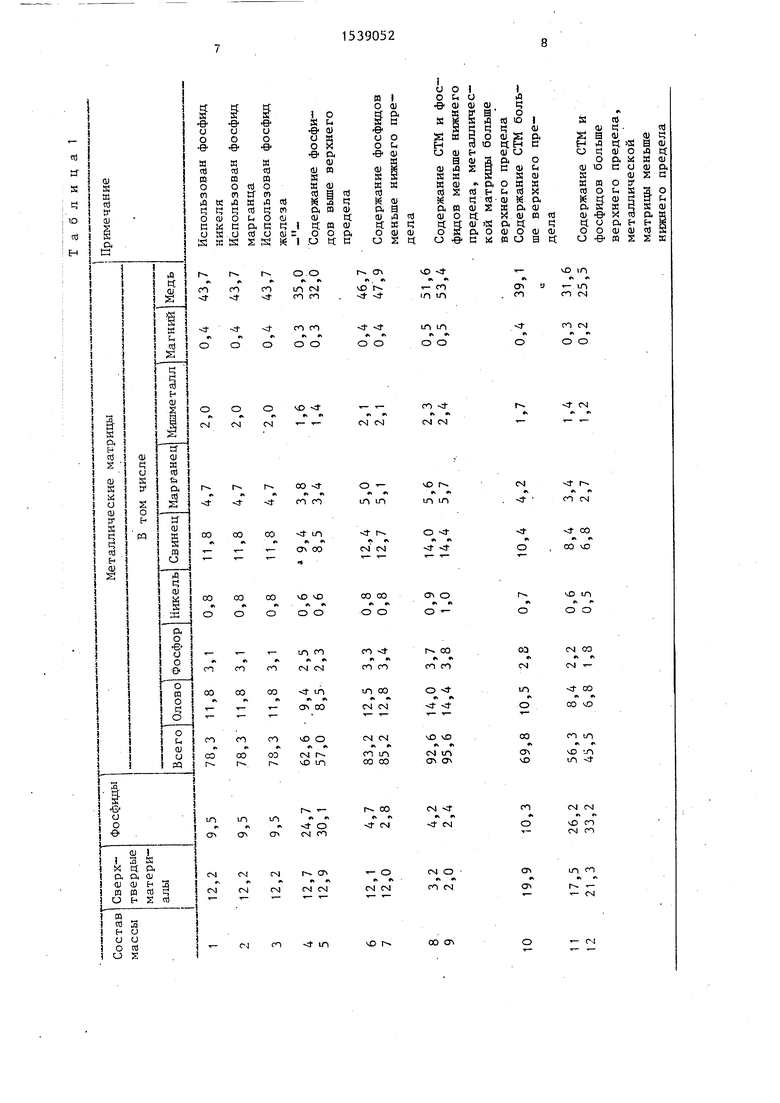

В табл. 1 приведены составы массы, которые опробованы при изготовлении доводочных инструментов. Изготовление инструментов осуществляют методами порошковой металлургии. В шихту входят порошки и микропорошки алмазов от АС6 80/63 до АСМ 5/3 или эльбора от ЛКВ 80/63 до ЛМ5; фосфидов железа, никеля, марганца (Fe3P, Mn3P, Ni3P) дисперсностью 10-50 мкм, а также порошки меди, олова, свинца и лигатуры с размером частиц менее 40 мкм. Используют состав лигатуры, мас.%: Олово15,0

Свинец15,0

Фосфор8,0

Никель2,0

Марганец12,0

Мишметалл5,0

Магний1,0

МедьОстальное

Смесь порошков приготовляют известными методами с использованием смесителей типа пьяная бочка. Массу загружают в пресс-форму, брикетируют при давлении 1 - 2-10в Па, нагревают до 700-750°С и производят окончательное формирование инструмента при давлении 0,50-0,75 -Ю На.

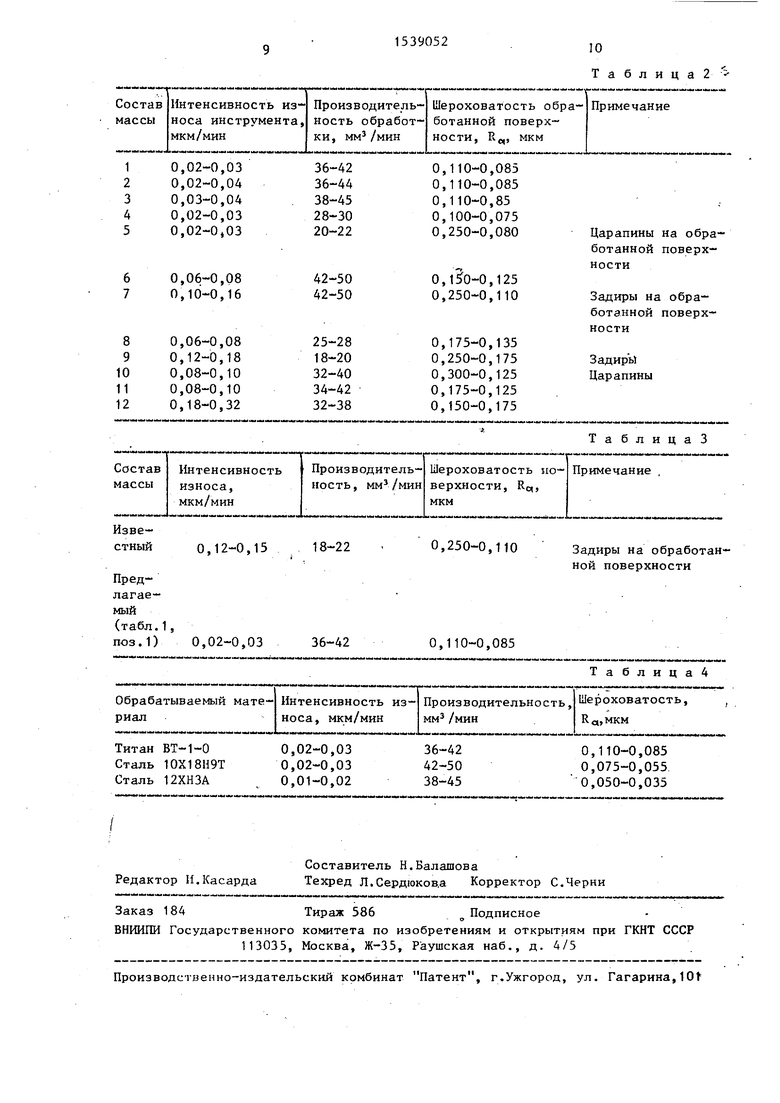

Результаты сравнительных испытаний режущих свойств, износа и шероховатости обработанной поверхности образцов из титанового сплава доводочными дисками формы 6А2 280x120x2 по ОСТ2. И71-12-78 Е приведены в табл. 2. Используют составы массы, приведенные в табл. 1. Испытания проводят на универсальном плоскодоводочном станке марки ИУ-ЗМ. Режим доводки:скорость

резания 0,5 м/с, давление 16 Па. В процессе испытаний определяются в сравнительных условиях режущие свойства абразивных доводочных дисков: интенсивность износа инструмента, мкм/мин; производительность об- работки, мм3/мин; шероховатость обработанной поверхности, RQ, мкм.

Для инструментов, изготовлгнных с использованием сбставов массы в заданном соотношении компонентов, характерно оптимальное соотношение показателей режущих свойств: низкая интенсивность износа, высокая производительность при доводке образцов из титанового сплава, невысокая шероховатость обработанной поверхности при отсутствии царапин и зади- ров. Низкая интенсивность износа позволяет получить высокую степень точности доведенных деталей. При отклонении от заданного соотношения компонентов массы наблюдается снижение качества обработанной поверхности - появление царапин или задиров (составы 5,7,9,10 и 12); повышение интенсивности износа в 3-10 раз (состав 12); снижение производительности в 2-2,5 раза (состав 5,9).

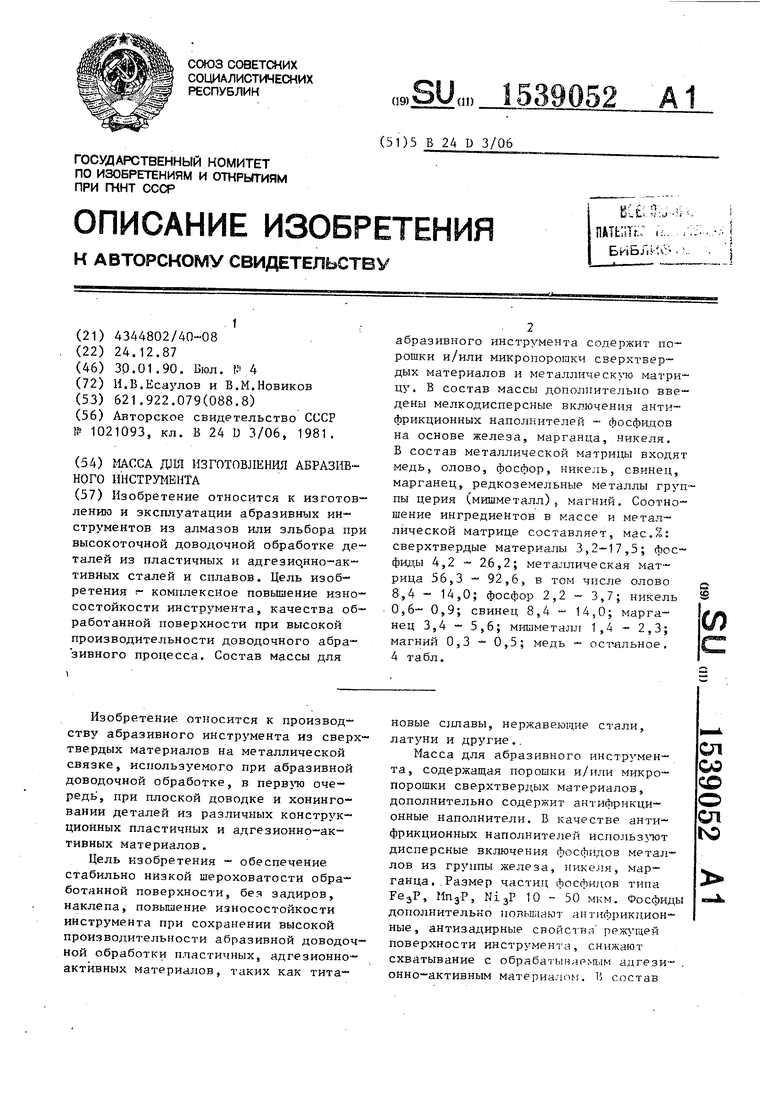

Сопоставление режущих свойств инструмента, изготовленного с использованием предлагаемого состава (табл.1 поз. 1) в сравнительных условиях с инструментом-прототипом, приведено в табл. 3.

Сравнение результатов режущих свойств инструментов (табл. 3) свидетельствует о преимуществах предлагаемого состава по сравнению с известным.

В табл. 4 приведены сравнительные результаты эксплуатационных свойств

абразивных инструментов при обработку различных материалов в диапазоне малых скоростей резания 0,4 - 0,5 м/с, давлении 12 - 16 Па.

Формула изобретения Масса ттля изготовления абразивного инструмента, включающая сверхтвердый абразивный материал и металлическую связку, содержащую медь, олово, никель, свинец, мишметалл и магний, отличающаяся тем, что, с целью повышения износостойкости инструмента, повышения производитель- 5 ности обработки и снижения шероховатости обработанной поверхности деталей из пластичных, адгезионно-активных материалов, масса дополнительно содержит мелкодисперсные включения фосфидов металлов из группы: железо, марганец и никельs а металлическая связка дополнительно содержит марганец и фосфор, при этом содержание ингредиентов массы находится в следующем соотношении, мас.%:

0

5

Сверхтвердый абразивный материал Мелкодисперсные включения фосфидов металлов из группы: железо,

3,2-17,5

5

0

марганец, -никель

4,2-26,2

Металлическая связка 56,3-92,6 а содержание ингредиентов связки выбрано в следующем соотношении, Олово8,4-14,0

Фосфор2,2-3,7

Никель0,6-0,9

Свинец8,4-14,0

Марганец3,4-5,6

Мишметалл1,4-2,3

Магний0,3-0,5

МедьОстальное

1539052

10 Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая связка | 1979 |

|

SU833433A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА ДЛЯ АБРАЗИВНОГО ИНСТРУМЕНТА | 1996 |

|

RU2113972C1 |

| Металлическая связка | 1978 |

|

SU1021093A1 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА | 1992 |

|

RU2028916C1 |

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1722803A1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2010 |

|

RU2457935C2 |

| МЕТАЛЛИЧЕСКАЯ СВЯЗКА НА ОСНОВЕ МЕДИ ДЛЯ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА НА ОСНОВЕ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2005 |

|

RU2282530C1 |

| Способ изготовления абразивного инструмента | 1985 |

|

SU1333563A1 |

| Металлическая связка для абразивного инструмента | 1983 |

|

SU1087320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 2023 |

|

RU2825806C1 |

Изобретение относится к изготовлению и эксплуатации абразивных инструментов из алмазов или эльбора при высокоточной доводочной обработке деталей из пластичных и адгезионно-активных сталей и сплавов. Цель изобретения - комплексное повышение износостойкости инструмента, качества обработываемой поверхности при высокой производительности доводочного абразивного процесса. Состав массы для абразивного инструмента содержит порошки и/или микропорошки сверхтвердых материалов и металлическую матрицу. В состав массы дополнительно введены мелкодисперсные включения антифрикционных наполнителей - фосфидов на основе железа, марганца, никеля. В состав металлической матрицы входят медь, олово, фосфор, никель, свинец, марганец, редкоземельные металлы группы церия (мишметалл), магний. Соотношение ингредиентов в массе и металлической матрице составляект, мас.%: сверхтвердые материалы 3,2 - 17,5

фосфиды 4,2 - 26,2

металлическая матрица 56,3 - 92,6, в том числе олово 8,4 - 14

фосфор 2,2 - 3,7

никель 0,6 - 0,9

свинец 8,4 - 14

марганец 3,4 - 5,6

мишметалл 1,4 - 2,3

магний 0,3 - 0,5

медь-остальное. 4 табл.

| Металлическая связка | 1978 |

|

SU1021093A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-01-30—Публикация

1987-12-24—Подача