Изобретение относится к черной металлургии.

Цель изобретения - повышение прочности и изотропности прочности и твердости в разных сечениях отливок.

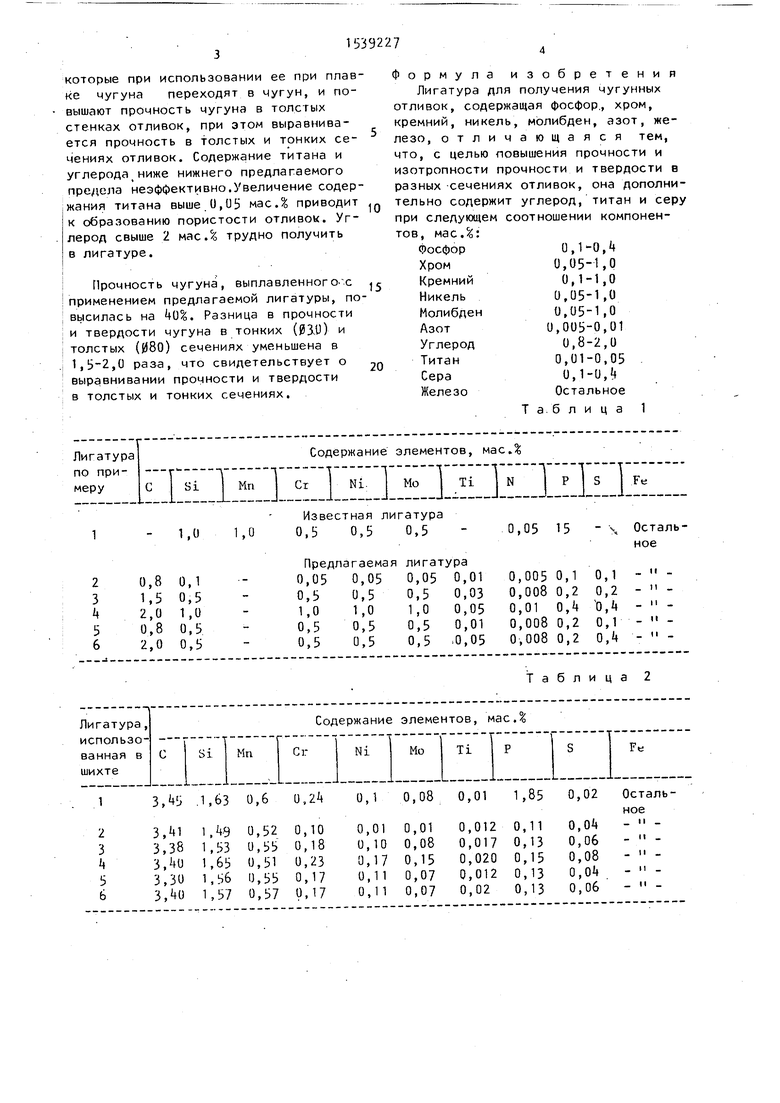

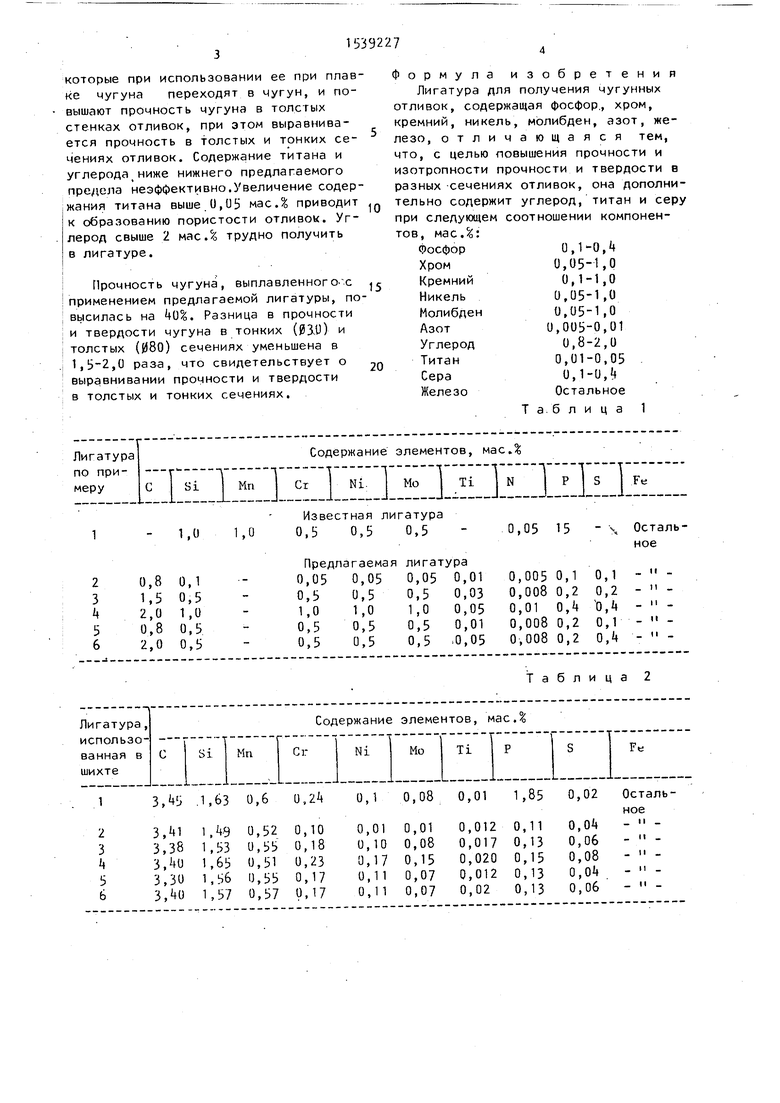

Предлагаемая лигатура была выплавлена в производственных условиях Запорожского титаномагниевого комбината на основе попутных продуктов (табл. 1).

При плавке с использованием в шихте предлагаемой лигатуры был получен чугун следующего химсостава, мас.%: С 3,30-3,41; Si 1,49-1,65; Мп 0,51- 0,57; Сг 0,10-0,23; Мо 0,01-0,15; Ni 0,01-0,17; Р 0,11-0,15; Ti 0,012- 0,02; S 0,04-0,08; Ft,- - остальное.

Химический состав выплавленных чугунов приведен в табл. 2.

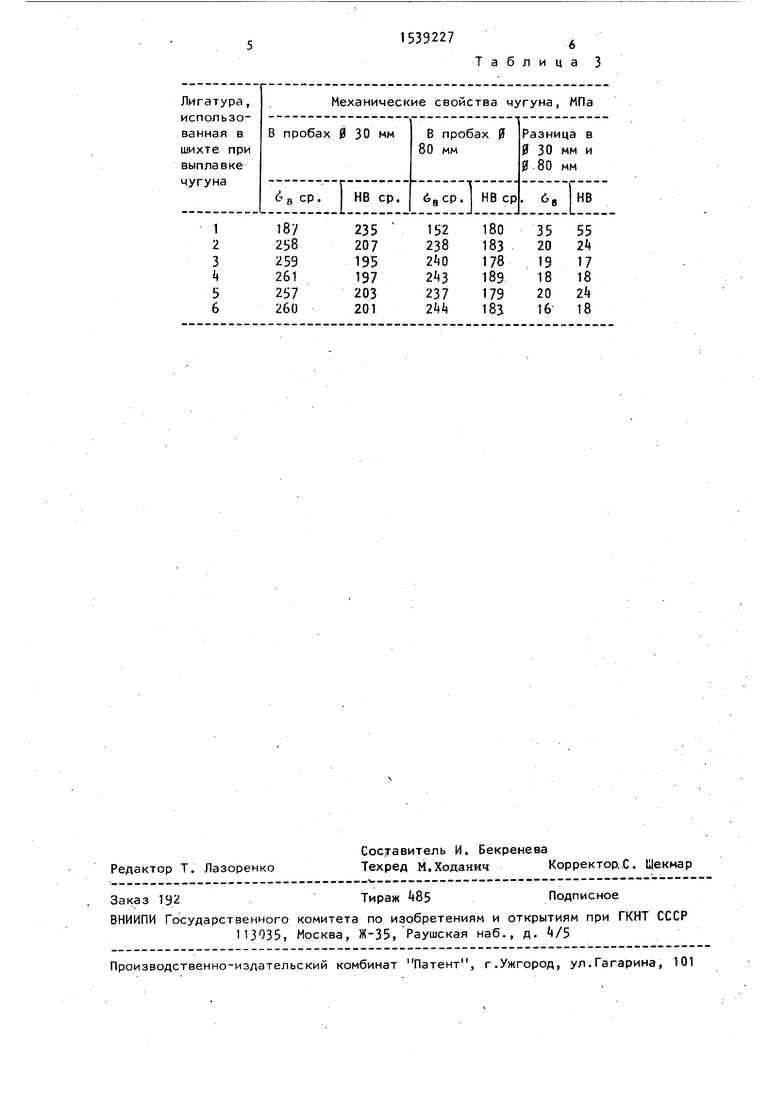

Выплавленный чугун перегревали до 1480 С, сливали в ковш и разливали. Отливали в сырых песчано-глинистых формах стандартные заготовки 0 30 х х 400 мм для механических испытаний и

заготовки Я 80 х 400 мм, из которых также изготавливали образцы для механических испытаний.

Результаты испытаний сведены в табл. 3.

Ввод в лигатуру серы обеспечивает образование в расплаве чугуна большого количества сульфидов марганца, которые являются центрами графитизации. Благодаря дополнительным центрам графитизации чугун кристаллизуется в тонких стенках с минимальным переохлаждением и поэтому имеет умеренную дость в тонких сечениях, за счет этого выравнивается твердость в тонких и толсты сечениях отливок. Содержание серы менее 0,1 мас.% неэффективно, а более 0,4 мас.% увеличивает склонность чугуна к отбелу, повышает твердость в тонких стенках, увеличивает разницу твердости в тонких и толстых стенках.

Ввод в лигатуру, содержащую азот, титана и углерода обеспечивает получение в лигатуре карбонитридов титана,

(Л

которые при использовании ее при плавке чугуна переходят в чугун, и повышают прочность чугуна в толстых стенках отливок, при этом выравнивается прочность в толстых и тонких сечениях отливок. Содержание титана и углеродаtниже нижнего предлагаемого предела неэффективно.Увеличение содержания титана выше 0,05 масД приводит к образованию пористости отливок. Углерод свыше 2 мас.% трудно получить в лигатуре.

Прочность чугуна, выплавленного, с применением предлагаемой лигатуры, повысилась на kO%. Разница в прочности и твердости чугуна в тонких (03U) и толстых (080) сечениях уменьшена в 1,,0 раза, что свидетельствует о выравнивании прочности и твердости в толстых и тонких сечениях.

Формула изобретени

Лигатура для получения чугунных отливок, содержащая фосфор, хром, кремний, никель, молибден, азот, жлезо, отличающаяся тем что, с целью повышения прочности и изотропности прочности и твердости разных сечениях отливок, она дополтельно содержит углерод, титан и с при следующем соотношении компонентов, мас.%:

Фосфор

Хром

Кремний

Никель

Молибден

Азот

Углерод

Титан

Сера

Железо

0,1-0,1 0,05-1,0

0,1-1,0 0,05-1,0 0,05-1,0 0,005-0,01

0,8-2,0

0,01-0,05

0,1-0,14 Остальное Т а б л и

ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлическая шихта | 1988 |

|

SU1601131A1 |

| МЕТАЛЛИЧЕСКАЯ ШИХТА | 1991 |

|

RU2026359C1 |

| Способ получения серого чугуна | 1987 |

|

SU1528795A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| Способ выплавки серого чугуна | 1988 |

|

SU1613504A1 |

| Лигатура | 1989 |

|

SU1678888A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| Лигатура | 1986 |

|

SU1401067A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

Изобретение относится к черной металлургии. Цель изобретения - повышение прочности и изотропности прочности и твердости в разных сечениях отливок. Цель достигается применением лигатуры следующего состава, мас.%: фосфор 0,1 - 0,4, хром 0,05 - 1,0, кремний 0,1 - 1,0, никель 0,05 - 1,0, молибден 0,05 - 1,0, азот 0,005 - 0,01, углерод 0,8 - 2,0, титан 0,01 - 0,05, сера 0,1 - 0,4, железо остальное. 3 табл.

Известная лигатура 1,0 1,0 0,5 0,5 0,5

Предлагаемая лигатура

0,05 15

Остальное

Таблица 2

187 258 259 261 257 260

Таблица 3

152 238 237 2М

180 183 178 189 179 183

35 20

19

18 20 16

55 2k 17 18 2k 18

| Модификатор для чугуна | 1982 |

|

SU1052556A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( ЛИГАТУРА | |||

Авторы

Даты

1990-01-30—Публикация

1988-05-07—Подача