Изобретение относится к судостроению и может бнть использовано при монтаже механизмов на фундаменте.

Цель изобретения - повышение качества и снижение трудоемкости монтажа.

Способ включает установку механизма в заданное положение, изготовление и установку подкладок и закрепление крепежными деталями, при эток

измеряют монтажные зазоры и высоты подкладок рассчитывают по формуле

Н К(а-Р + b IIэ), мм

где К 0,8-1S0 - коэффициент использования компенсирующей способности подкладок (безразмерный коэффициент); усилие затяжки, тс; монтажный зазор, мм;

Р - н, а 1,6- коэффициент влияния усилия затяжки на толщину подкладки, мм/тс 5

b 1,3 - коэффициент влияния величины монтажного зазора на толщину подкладки (безразмерный коэффициент) Изготовленные по рассчитанным высотам подкладки из асбестовой ткани смачивают в твердеющей смеси (эпокси- анилиновая смола ЗА и высокоактивный аминный отвердитель), поднимают механизм на величину, обеспечивающую установку подкладок, устанавливают подкладки в монтажный зазор и затягивают крепежные детали усилием затяжки (Р) в период жизнеспособности твер деющей смеси.

Y

ай+а,х,, +

агхг+ аэх,х2

ао 2л11±Ц 32±16г21±17А87

,/-

в1 12 111 32116 21+17 87 Oj8

2д21111 32+1бА21+17г87

4

3,25

аз , S tUiSfcie liJieZ . 0)0,

Значимыми коэффициентами являются эо э а 1, а.

Тогда уравнение регрессии в кодовых обозначениях

Y 13,75 + 098, + 3,25 х2 Уравнение регрессии в действительных: значениях с V-PTOM табл, 1

Н 1,3 Р 4 1,3 Н,

(1)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ монтажа механизма на фундаменте | 1986 |

|

SU1721386A1 |

| Клей | 1980 |

|

SU990771A1 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ПОЛА | 2009 |

|

RU2412222C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2473576C1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ПОДКЛАДОК И КОМПЕНСАТОРОВ ПРИ МОНТАЖЕ ОБОРУДОВАНИЯ | 2014 |

|

RU2570027C2 |

| РЕМОНТНЫЙ СОСТАВ | 2000 |

|

RU2186076C2 |

| Способ крепления оборудования к фундаменту | 1990 |

|

SU1754997A1 |

| СПОСОБ МОНТАЖА ЦЕНТРУЕМЫХ МЕХАНИЗМОВ | 2010 |

|

RU2439486C1 |

| ТОКОПРОВОДЯЩАЯ КЛЕЕВАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2408642C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2005 |

|

RU2290421C1 |

Изобретение относится к судостроению и может быть использовано при монтаже механизмов. Цель изобретения - повышение качества и снижение трудоемкости монтажа. При реализации способа устанавливают механизм в заданное положение и измеряют монтажные зазоры. Затем изготавливают подкладки. При этом их высоты рассчитывают по формуле H=K(AP+BH3) MM, где K = 0,8 - 1,0 - коэффициент использования компенсирующей способности подкладок

P - усилие затяжки, т

H3 - монтажный зазор, мм

A = 1,6 - коэффициент влияния усилия затяжки на толщину подкладки, мм/тс

B = 1,3 - коэффициент влияния величины монтажного зазора на толщину подкладки. Изготовленные по рассчитанным высотам подкладки смачивают в твердеющей смеси, устанавливают в монтажный зазор и закрепляют механизм крепежными деталями в период жизнеспособности твердеющей смеси. Расчетное определение высоты подкладок обеспечивает равенство относительных деформаций подкладок при равномерном опускании механизма в заданное положение. Для реализации способа в состав подкладки, содержащей наполнитель, эпоксидную смолу и высокоактивный аминный отвердитель, в качестве наполнителя введен асбестовый тканый материал, в качестве смолы - эпоксианилиновая смола при следующем соотношении компонентов, мас.ч: асбестовый тканный материал 100

эпоксианилиновая смола 32 - 35

высокоактивный аминный отвердитель 14 - 18. Такое соотношение ингредиентов состава обеспечивает необходимый для реализации способа комплекс эксплуатационных и технологических свойств. 2 с.п. ф-лы, 7 та

Изготовление подкладок по высотам, рассчитанным по формуле s обеспечивает равенство относительных деформаций

подкладок при затяжке крепежных деталей и равномерном опускании механизма. При этом равенство относительных деформаций обеспечивает стабитыюстъ состава подкладок и соответственно

ЭГ

их эксплуатационных с OFCTB кезаьис:1- мо от разницы монтажных зазогсв равномерность опускание - сохранение точности ллостраис,1 е ,от о по- ложения механизма, цо гигнутого лри его установке в заданиоз положение, 35

25

Смачивание подкладок в г-вердею- щей смеси в течение 5-10 мин (вместо 20 мин до полного насыщения) и последующая затяжка в период жизнеспособности смеси обеспечивают: сокращение длительности монтажа за счет затяжки соединений до отверждения смеси, а также снижения потерь твердеющей смеси и сохранение стабильности состава за счет выполнения пропитки подкладок в два этапа (на первом - частичная пропитка путем смачивания, на втором - окончательная

40

45

Для реализации данного способа в состав подкладки, содержащей наполнитель, эпоксидную смолу и высокоактивный аминный отвердитель, введен в качестве наполнителя асбестовый тканый материал, в качестве смолы эпоксианилиновую смолу ЭА при следующем соотношении компонентов, мае.ч:

Асбестовый тканый материал, ГОСТ6102-78 100

Эпоксианилиновая смола ЭА. ТУ6- 05-1190-76 32-35 Высокоактивный аминный отвердитель АФ-2, ТУ6-05-1663-74 14-18 Новое соотношение ингредиентов

пропитка под давлением в процессе за- Q обеспечивает необходимый для реалитяжки крепежных деталей).

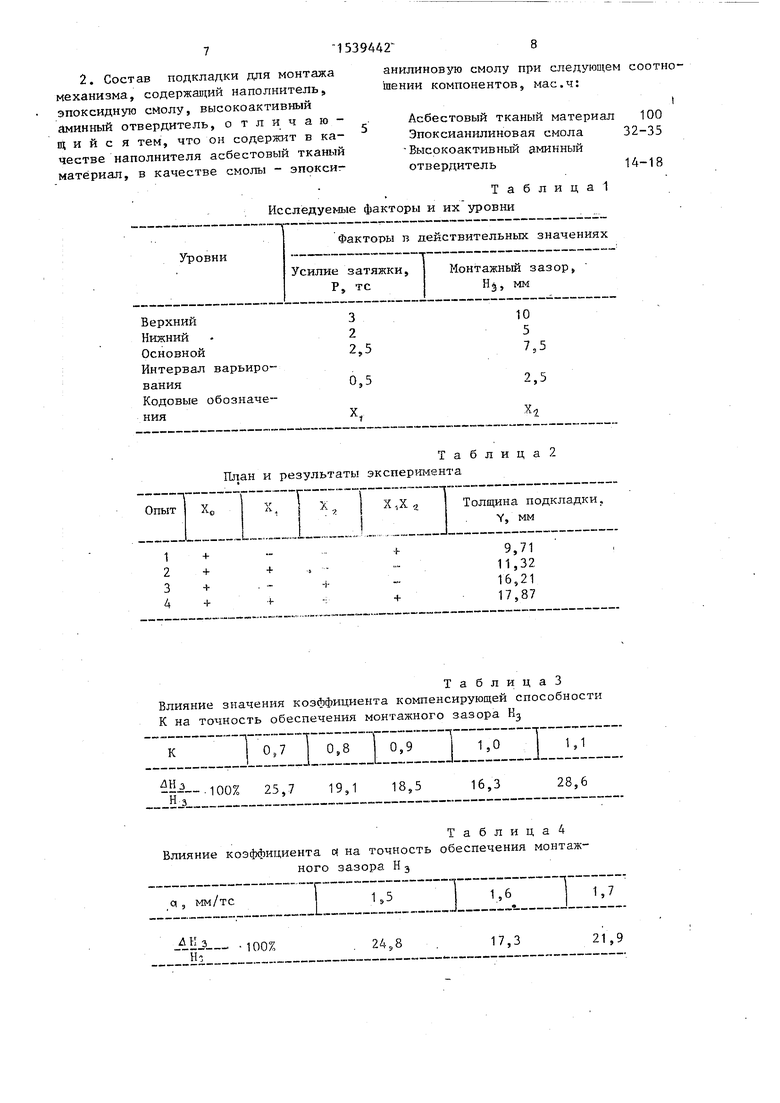

Расчетная формула для определения высоты подкладки получена методом планирования эксперимента по методике Госстандарта СССР РД МУ109-77. Данные эксперимента представлены в табл, 1. 2.

Уравнение регрессии для двух факторов .

55

зации способа комплекс эксплуатационных и технологических свойств, Соотношение ингредиентов состава определялось для заданных ограничений технологических параметров процесса их использования при монтаже, а имен но: время отверждения не более 24 ч; жизнеспособность не менее 0,6 ч; возможность регулировки узлов крепЭксперименталт-ные данные, подтверж-3 дающие выбор числовых значений коэф- 25 фициентов формулы (1), приведены в табл. 3-5.

Исходя из обеспечения по условиям 4Нэ

нГ

монтажа

100%- 20%, приняты значения К 0,8 - 1,0; а - 1,6 мм/тс; b 1,3.

Для реализации данного способа в состав подкладки, содержащей наполнитель, эпоксидную смолу и высокоактивный аминный отвердитель, введен в качестве наполнителя асбестовый тканый материал, в качестве смолы эпоксианилиновую смолу ЭА при следующем соотношении компонентов, мае.ч:

Асбестовый тканый материал, ГОСТ6102-78 100

Эпоксианилиновая смола ЭА. ТУ6- 05-1190-76 32-35 Высокоактивный аминный отвердитель АФ-2, ТУ6-05-1663-74 14-18 Новое соотношение ингредиентов

обеспечивает необходимый для реали

зации способа комплекс эксплуатационных и технологических свойств, Соотношение ингредиентов состава определялось для заданных ограничений технологических параметров процесса их использования при монтаже, а именно: время отверждения не более 24 ч; жизнеспособность не менее 0,6 ч; возможность регулировки узлов креп

ления при монтаже механизма в период жизнеспособности состава.

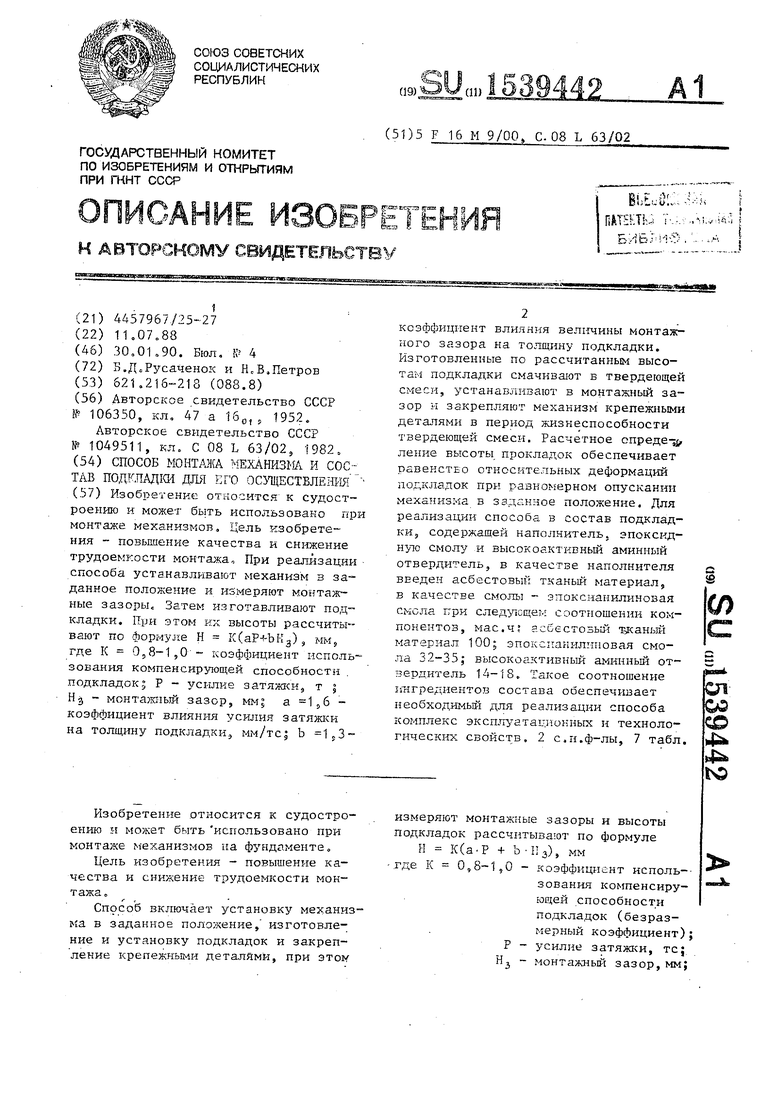

Получена максимальная прочность состава на сжатие - 750 кг/см

Данные, подтверждающие выбор гра- ниц изменения количественного соотношения ингредиентов материала подкладок, приведены в табл. 6-7.

По результатам экспериментов приня ты соотношения ингредиентов, мае. ч;

Асбестовая ткань 100

Смола ЭА 32-35

Отвердитель АФ-2 14-16

Способ реализуют1 в следующем порядке „

На фундамент устанавливают механизм в положение, заданное чертежом и фиксируют его положение отжимными приспособлениями, напримерs домкратами При помощи измерительного инструмента измеряют величину монтажного зазора (Н3) между поверхностями механизма и фундамента в местах установки подкладок. Затем по формуле Н К(1,6Р + 1,ЗНЭ) рассчитывают высоты подкладок. Например, в случае крепления механизма болтами М16 с усилием затяжки Р 3,5 тс и измерен ном монтажном зазоре Н э 9 км, толщина подкладки составит

Н 0,9(1,6-3,5 1- 1,3/9) 15,6 мм

Аналогично рассчитывают высоты других подкладок. По рассчитанным толщинам подкладок нарезают асбестовую ткань. Затем в ванночку с приготовленным составом опускают подкладки и смачивают их в течение 5-10 MHHJ получая при этом полунасыщенные твердеющей смесью подкладки. Поднимают ме- ханизм вверх над фундаментом на расстояние, обеспечивающее заведение подкладок. Устанавливают подкладки на фундамент и, после опускания на них механизма, затягивают крепежные дета- ли с заданным усилием затяжки в перио жизнеспособности твердеющей смеси.

Для изготовления подкладок приготовляют твердеющую смесь из компонентов; эпоксианилиновой смолы ЭА по ТУ6 05-1190-76, высокоактивного аминового отвердителя марки АФ-2 по ТУб-05-1663 74 путем перемешивания. Изготовляют подкладки из асбестовой ткани по ГОСТ 6102-78 по размерам чертежа, а по высоте - в соответствии с формулой изобретения с отверстием под крепежный болт, которое выполняют просечкой опускают подкладки в твердеющую смесь

5

0

5

0

0 5

0

0

5

и смачивают их в течение 5-10 мин. Затем полунасыщенные твердеющей смесью подкладки устанавливают в монтажный зазор на штатное место, где окончательно насыщают их путем обжатия болтами принятым усилием (Р) в период жизнеспособности твердеющей смеси.

Применение способа и состава для его осуществления обеспечит сплже- иие трудоемкости монтажа на 15-20% за счет упрощения процесса изготов- ( ления подкладок и повышение качества монтажа за счет повышения точности, установки механизма и уменьшения рассеяния прочностных характеристик подкладок .

Формула изобретения

1, Способ монтажа механизма, включающий установку механизма в заданное положение, изготовление н установку подкладок и закрепление крепежными деталями, отличающийся тем, что, с целью повышения качества и снижения трудоемкости монтажа после установки механизма,измеряют зазоры между поверхностями механизма и фундамента и рассчитывают высоты подкладок по формуле

Н К (аР + вН3), мм где К 0,8 -1,0 - коэффициент использования компенсирующей способности подкладок (безразмерный коэффициент); Р - усилие затяжки,

тс; Н3 - монтажный зазор,

мм;

а 1,6 - коэффициент влия- 1ния усилия затяжки на толщину / подкладки, мм/с; в 1,3 - коэффициент влияния величины монтажного зазора на толщину подкладки (безразмерный коэффициент) ,

изготовленные по рассчитанным высотам подкладки смачивают в твердеющей смеси, поднимают механизм и устанавливают подкладки, при этом закрепление крепежными деталями производят в период жизнеспособности твердеющей смеси.

Исследуемые факторы и их уровни

Факторы в действительных значениях Уровни

Усилие затяжки, Монтажный зазор, Р, тсН$, мм

Верхний310 Нижний -25 Основной2,57,5 Интервал варьирования0,52,5 Кодовые обозначенияXtХ

Таблица2 План и результаты эксперимента

.-- -- ---j----------------

Опыт Х0X,Х7ХД2Толщина подкладки,

Y, мм

1 +--+.9,71

2++--11,32

3+- --S- -16,21

4++-:+17,87

ТаблицаЗ

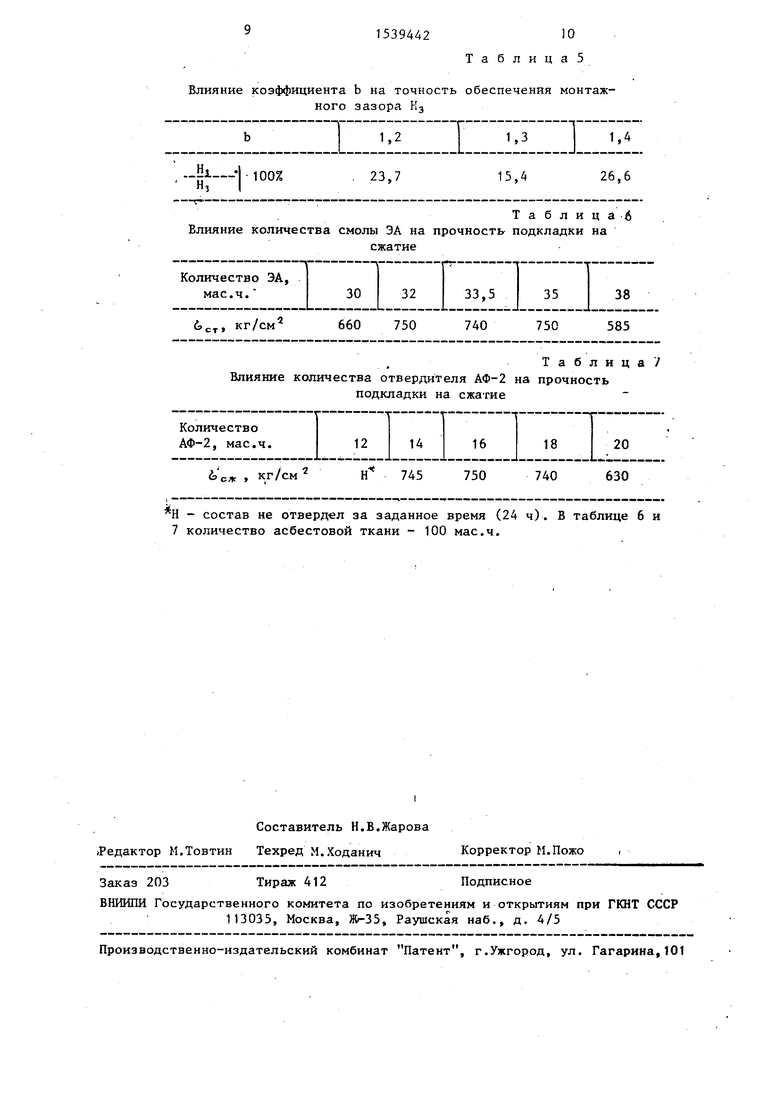

Влияние значения коэффициента компенсирующей способности К на точность обеспечения монтажного зазора Н3

К 0,7 j 0,8 j 0,9 J 1,0 /j 1,1

-100% 25,7 19,118,516,328,6

Таблица4

Влияние коэффициента о| на точность обеспечения монтажного зазора Н э

,«, мм/тс Г 1,5 1,6 j 1,7

-4.MJ-Ю0% . 24,8 . 17,3 21,9

Н ;,

анилиновую смолу при следующем соотношении компонентов, мае.ч:

t

Асбестовый тканый материал 100 Эпоксианилиновая смола 32-35 Высокоактивный аминный отвердитель14-18

Таблица 1

91539442Ю

ТаблицаЗ

Влияние коэффициента b на точность обеспечения монтажного зазора Н3

I

.HI. н,

100%

Таблица

Влияние количества смолы ЭА на прочность подкладки на

сжатие

&„, кг/см2

ст

660 750

Таблица/

Влияние количества отвердителя АФ-2 на прочность подкладки на сжатие

Н - состав не отвердел за заданное время (24 ч). В таблице 6 и 7 количество асбестовой ткани - 100 мае.ч.

Составитель Н.В.Жарова Редактор М.Товтин Техред М.Ходанич Корректор М.Пожо

Заказ 203

Тираж 412

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Hfr-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

1,2

I

1,3

М

23,7

15,4

26,6

740

750

585

Подписное

| Способ установки вспомогательных судовых механизмов | 1952 |

|

SU106350A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

| Состав для изготовления компенсирующих элементов при креплении механизмов | 1982 |

|

SU1049511A1 |

Авторы

Даты

1990-01-30—Публикация

1988-07-11—Подача