Настоящее изобретение относится к новому способу обработки для получения смеси стабилизаторов, содержащей низкое количество хлорида и подходящей для стабилизации органических материалов в целях предотвращения окислительной декструкции, термодеструкции и деструкции под действием света.

В патенте США №4075163 описан синтез тетракис(2,4-ди-трет-бутилфенил)бифенилендифосфонита (столбец 7, Таблица 1, соединение 12), который может быть использован для стабилизации органических материалов в целях предотвращения окислительной деструкции, термодеструкции или деструкции под действием света. Это соединение является коммерчески доступным соединением, например Sandostab Р-EPQ (RTM), поставляемым фирмой Clariant, Switzerland.

В ЕР-А-0633287, описанной в Примере 1, указывается, что указанное коммерчески доступное соединение Sandostab P-EPQ (RTM) представляет собой смесь нескольких компонентов, включающих: а) 65% мас. тетракис(2,4-ди-трет-бутилфенил)бифенилендифосфонита, b) 15% мас. бис(2,4-ди-трет-бутилфенил)бифениленмонофосфонита, с) 13 частей по массе трис(2,4-ди-трет-бутилфенил)фосфита, d) 1,5 частей по массе 2,4-ди-трет-бутилфенола, е) вплоть до 1% мас. хлорида [вплоть до 10000 мг/кг], f) вплоть до 0,5% мас. летучих веществ и g) 4-5% мас. окисленного тетракис(2,4-ди-трет-бутилфенил)бифенилендифосфонита.

Фосфиты и фосфониты по своим гидролитическим свойствам являются очень лабильными (см. Пример 29 в Патенте США №4075163). Поэтому в процессе синтеза Sandostab P-EPQ (RTM) реакционная смесь никогда не должна взаимодействовать с водой. В современном крупномасштабном производстве Sandostab P-EPQ (RTM) оставшийся комплекс трихлорида алюминия/пиридина/соляной кислоты нейтрализуют газообразным аммиаком (см. Сравнительный пример 2 настоящей заявки). Однако некоторая часть образовавшихся солей, подобных, например, хлориду аммония, все же остается в конечном продукте. Эти солевые примеси могут быть причиной того, что конечная смесь стабилизаторов имеет небольшую мутность. Однако мутный стабилизатор для полиолефинов вызывает некоторое помутнение и самих полиолефинов, что явно нежелательно для некоторых применений.

Поэтому целью настоящего изобретения является разработка улучшенного способа обработки для синтеза Sandostab P-EPQ (RTM), содержащего низкое количество хлорида, и получения продукта, который не является мутным и не вызывает какого-либо помутнения в синтетических полимерах.

Настоящее изобретение относится к способу получения смеси стабилизаторов, содержащей низкое количество хлорида и включающей:

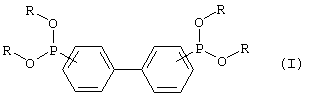

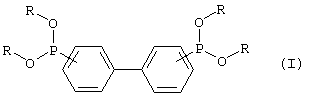

а) 50-80% масс. дифосфонита формулы I:

,

,

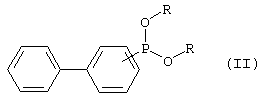

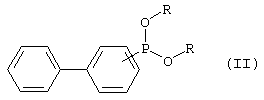

b) 5-25% масс. монофосфита формулы II:

и

и

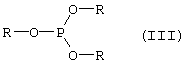

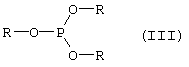

с) 5-25% масс. фосфита формулы III:

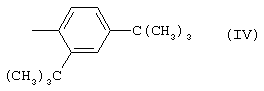

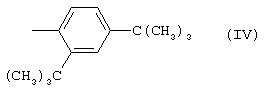

где R представляет радикал формулы IV:

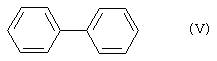

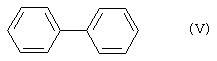

и где соединения формулы I, II и III в сумме не превышают 100% мас., посредством реакции бифенила формулы V

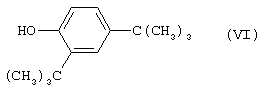

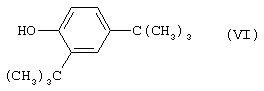

в условиях Фриделя-Крафтса с трихлоридом фосфора и трихлоридом алюминия и последующей реакции смеси продукта с 2,4-ди-трет-бутилфенолом формулы VI

в присутствии третичного амина или ароматического амина и растворителя с разделением двух образованных слоев, где указанный способ предусматривает обработку указанного слоя растворителя водой, основанием и осушителем, выделение осадка из раствора, содержащего смесь стабилизаторов, и выпаривание растворителя.

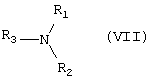

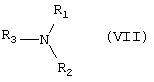

Предпочтительный третичный амин представляет собой соединение формулы VII:

где R1, R2 и R3 являются одинаковыми или различными и представляют C1-С24алкил; С4-С24алкил, прерываемый одним или несколькими атомами О; фенил, С7-С9фенилалкил; С7-С9алкилфенил; либо два R1, R2 и R3, взятые вместе с атомом N, с которым они связаны, образуют 5-, 6- или 7-членный гетероциклический остаток, который содержит, но не обязательно, дополнительный атом кислорода, азота или серы и который необязательно замещен одной или несколькими С1-С4алкильными группами, а другие R1, R2 и R3 представляют С1-С24алкил или С4-С24алкил, прерываемый одним или несколькими атомами О.

Алкил, имеющий вплоть до 24 атомов углерода, представляет собой разветвленный или неразветвленный радикал, например метил, этил, пропил, изопропил, н-бутил, втор-бутил, изобутил, трет-бутил, 2-этилбутил, н-пентил, изопентил, 1-метилпентил, 1,3-диметилбутил, н-гексил, 1-метилгексил, н-гептил, изогептил, 1,1,3,3-тетраметилбутил, 1-метилгептил, 3-метилгептил, н-октил, 2-этилгексил, 1,1,3-триметилгексил, 1,1,3,3-тетраметилпентил, нонил, децил, ундецил, 1-метилундецил, додецил, 1,1,3,3,5,5-гексаметилгексил, тридецил, тетрадецил, пентадецил, гексадецил, гептадецил, октадецил, эйкозил или докозил. Одним из предпочтительных определений для R1, R2 и R3 является, например, С2-С18алкил. Особенно предпочтительно, если R1, R2 и R3 представляют С2-С8алкил, например этил.

С4-С24алкилом, прерываемым одним или несколькими атомами О, являются, например, 2-этоксипропил, 1-метоксипропил, 1-метоксибутил, н-бутоксиэтил, 1-метоксиоктил, 1-метоксидецил, 1-метоксидодецил, 1-метоксигексадецил, 1-метоксиэйкозил, 1-метокситетраэйкозил и 2-метоксиэтоксиметил.

С7-С9Фенилалкилом является, например, бензил, α -метилбензил, α ,α -диметилбензил или 2-фенилэтил. Предпочтительным является бензил.

Гетероциклические группы, образованные двумя из R1, R2 и R3, являются предпочтительно 6-членными, и примерами этих групп могут служить пиперидино, морфолино, тиоморфолино и 4-С1-С4алкилпиперазино.

Предпочтительным ароматическим амином является пиридин, необязательно замещенный одной или несколькими С1-С4алкильными группами.

Пиридин, необязательно замещенный одной или несколькими C1-С4алкильными группами, представляет собой, например, 2,3-лутидин, 2,4-лутидин, 2,5-лутидин или 3,4-лутидин.

Предпочтительным растворителем является бензол, необязательно замещенный одним или несколькими атомами хлора или одной или несколькими С1-С4алкильными группами.

Бензолом, необязательно замещенным одним или несколькими атомами хлора или одной или несколькими С1-С4алкильными группами, является, например, хлорбензол, толуол или ксилол. Предпочтительным является хлорбензол.

Предпочтительным основанием являются гидроксид, оксид, бифосфат, дигидрофосфат, карбонат, бикарбонат или тетраборат щелочных или щелочноземельных металлов.

Гидроксидом, оксидом, бифосфатом, дигидрофосфатом, карбонатом, бикарбонатом или тетраборатом щелочных или щелочноземельных металлов являются, например, гидроксид натрия, гидроксид калия, гидроксид магния, гидроксид кальция, гидроксид бария, оксид кальция, бифосфат натрия, дигидрофосфат натрия, карбонат натрия, карбонат кальция, бикарбонат натрия или декагидрат тетрабората натрия.

Основание преимущественно используется в количестве от 0,1 до 10% по массе, а в частности от 0,1 до 5% по массе, например от 0,1 до 2% по массе слоя растворителя.

Предпочтительным осушителем является сульфат щелочного металла, сульфат или оксид щелочноземельного металла, молекулярные сита или оксид алюминия.

Сульфатом щелочного металла, сульфатом или оксидом щелочноземельного металла, молекулярными ситами или оксидом алюминия являются, например, оксид магния, оксид кальция, сульфат натрия, сульфат магния, сульфат бария, молекулярные сита 3А, молекулярные сита 4А, порошкообразный оксид алюминия, основный оксид алюминия, кальцинированный оксид алюминия, сплав оксида алюминия, гранулированный оксид алюминия или агломерированный оксид алюминия.

Осушитель преимущественно используется в количестве от 0,1 до 10% по массе, а в частности от 0,1 до 5% по массе, например от 0,1 до 2% по массе слоя растворителя.

Некоторые осушители, такие как, например, сульфат натрия, могут также служить в качестве осадителя катионов.

Особый интерес представляет способ получения смеси стабилизаторов, содержащей низкое количество хлорида, где указанный способ перед выделением осадка из раствора, содержащего смесь стабилизаторов, предусматривает дополнительную обработку слоя растворителя вспомогательной фильтрующей добавкой.

Предпочтительной вспомогательной фильтрующей добавкой является, например, фуллерова земля [Merck Index 10th Edition, 4162 (1983)] или инфузорная земля [Merck Index 10th Edition, 4857 (1983)], которая включает флоридин, непластичную разновидность каолина, содержащего алюмосиликат магния, кизельгур, целит, диатомовую землю, такую как, например, Hyflo Super Cel [(RTM), Aldrich 39,254-5].

Эта вспомогательная фильтрующая добавка преимущественно используется в количестве от 0,1 до 10% мас., а в частности от 0,1 до 5% мас., например от 0,1 до 2% мас. в расчете на массу слоя растворителя.

Особый интерес также представляет способ получения смеси стабилизаторов, содержащей низкое количество хлорида, который предусматривает добавление воды в форме кристаллизационной воды, присутствующей в основании.

Предпочтительным основанием с кристаллизационной водой является, например, декагидрат тетрабората натрия (Nа2В4О7·10H2O), Na2HPO4·12Н2O или Nа2СО3·10H2O.

Предпочтительным является способ получения смеси стабилизаторов, содержащей низкое количество хлорида, который предусматривает обработку слоя растворителя водой, основанием и осушителем при температуре в пределах 0-25° С, например 5-20° С.

Предпочтительным также является способ получения смеси стабилизатора, содержащего низкое количество хлорида, который предусматривает обработку слоя растворителя водой, основанием и осушителем так, чтобы рН этой смеси составлял от 7,0 до 13, а в частности от 7,5 до 12, например от 8 до 12.

Особый интерес также представляет способ получения смеси стабилизаторов, содержащей низкое количество хлорида, который предусматривает обработку слоя растворителя водой в количестве от 0,1 до 10% по массе, а в частности от 0,1 до 5% по массе, например от 0,1 до 2% по массе слоя растворителя.

Особый интерес также представляет способ получения смеси стабилизаторов, где количество хлорида в конечной смеси продукта составляет менее чем 5000 мг/кг, а в частности менее чем 1500 мг/кг, например менее чем 500 мг/кг.

В реакции бифенила формулы V, в условиях Фриделя-Крафтса, с трихлоридом фосфора и трихлоридом алюминия в качестве реагента и растворителя предпочтительно используется трихлорид фосфора. Так, например, для реакции одного моля бифенила используется от 3 до 10 моль, а в частности от 3 до 8 моль, например от 3 до 5 моль трихлорида фосфора. Реакцию предпочтительно проводят при нагревании с обратным холодильником в течение 4-10 часов, а в частности от 4 до 8 часов, например от 5 до 7 часов. Избыток трихлорида фосфора предпочтительно отгоняют. В последующей реакции неочищенной смеси продукта с 2,4-ди-трет-бутилфенолом в присутствии третичного амина или ароматического амина и растворителя температура преимущественно составляет от 10 до 100° С, а в частности от 10 до 80° С, например от 20 до 80° С. Концентрация реакционной смеси преимущественно составляет от 10 до 80% мас., а в частности от 10 до 60% мас. Третичный амин или ароматический амин предпочтительно используется в молярном избытке от 10 до 100%, а в частности от 20 до 80%, например от 30 до 70% в расчете на молярное количество 2,4-ди-трет-бутилфенола.

В нижеследующем описании этот улучшенный продукт Sandostab Р-EPQ (RTM) будет называться смесью стабилизаторов LCT (Low-Chloride-Transparent). Эта смесь стабилизаторов LCT может быть использована для стабилизации органических материалов в целях предотвращения окислительной деструкции, термодеструкции или деструкции, индуцированной светом.

Настоящее изобретение проиллюстрировано нижеследующими примерами. Части или проценты даны по массе.

Пример 1: Получение неочищенного хлорбензолового раствора смеси стабилизаторов (35% масс.)

В 1,5-литровый стеклянный реактор с рубашкой, снабженный механической мешалкой и обратным холодильником, смесь 90 г (0,584 моль) бифенила, 204 г (1,53 моль) безводного хлорида алюминия и 305 г (2,218 моль) трихлорида фосфора нагревали с обратным холодильником в атмосфере азота с перемешиванием при внутренней температуре 75° С в течение 6 часов и за этот период времени выделялась газообразная хлористоводородная кислота и захватывалась водой в скруббере. Эту реакционную смесь охлаждали и избыток трихлорида фосфора отгоняли при внутренней температуре 63-65° С и при пониженном давлении 400-180 мбар. Неочищенный расплав охлаждали до 35° С и разбавляли 220 г хлорбензола.

Полученный неочищенный раствор добавляли к перемешанному раствору 482 г (2,334 моль) 2,4-ди-трет-бутилфенола, 362 г (4,576 моль) пиридина и 600 г хлорбензола в 2,5-литровый стеклянный реактор с рубашкой, снабженный механической мешалкой, обратным холодильником и внешним водным охлаждением. Эта реакция является экзотермической, причем внутреннюю температуру поддерживали ниже 80° С. По окончании добавления смесь выдерживали 3 часа при внутренней температуре 63-65° С. После отстаивания реакционная смесь разделялась на две фазы. Нижнюю комплексную фазу отделяли, а верхнюю органическую фазу разбавляли 430 г хлорбензола, в результате чего получали 1650 г неочищенного хлорбензолового раствора (35% мас.), содержащего смесь стабилизаторов. Кислотно-основное титрование неочищенного хлорбензолового раствора дает средний расход 0,125 моль КОН/кг раствора.

Этот раствор был использован в нижеследующих примерах получения смеси стабилизаторов LCT.

Пример 2: Сравнительный пример

1000 г неочищенного хлорбензолового раствора (35% мас.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали до -10° С при перемешивании в течение 1 часа. Эту смесь фильтровали из осажденного остаточного АlCl3-пиридинового комплекса. Газообразный аммиак (4,0 г) барботировали через фильтрат при 0-5° С и выдерживали при этой температуре в течение 1 часа. рН аликвоты, встряхиваемой с водой, составлял 8-9. Растворитель выпаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар, и наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов в виде мутного стеклообразного твердого вещества бледно-желтого цвета (Тст=65° С). Содержание остаточного хлорида составляло >5000 мг/кг.

Пример 3: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% мас.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 5-10° С. К этой смеси добавляли 5,0 г (0,01 моль) декагидрата тетрабората натрия (Nа2В4О7·10Н2О), 2,5 г (0,14 моль) воды и 5,0 г (0,04 моль) сульфата натрия и перемешивали один час, в течение которого этот раствор становился светлым. После этого добавляли 8,0 г (0,11 моль) порошкообразного гидроксида кальция, 5,0 г (0,09 моль) окиси кальция и 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и перемешивали в течение 3 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Tcт=65° C). Содержание остаточного хлорида составляло >1000 мг/кг.

Пример 4: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% мас.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 20° С. К этой смеси добавляли 5,0 г (0,04 моль) сульфата натрия, а затем нейтрализующий раствор, содержащий 11,1 г (0,029 моль) декагидрата тетрабората натрия (Na2B4O7·10 H2O), 11,0 г (0,61 моль) воды и 3,0 г (0,075 моль) гидроксида натрия. Эту смесь размешивали один час, в течение которого этот раствор становился светлым. После этого добавляли 2,0 г (0,027 моль) порошкообразного гидроксида кальция, 5,0 г (0,09 моль) окиси кальция и 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и перемешивали в течение 3 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Тст=65° С). Содержание остаточного хлорида составляло 400 мг/кг.

Пример 5: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% мас.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 20° С. К этой смеси добавляли 5,0 г (0,04 моль) сульфата натрия, а затем 10,0 г (0,026 моль) декагидрата тетрабората натрия (Na2B4O7·10Н2O). Эту смесь размешивали один час, в течение которого этот раствор становился светлым. После нейтрализации раствором, содержащим 6,6 г (0,017 моль) декагидрата тетрабората натрия (Na2B4O7·10Н2О), добавляли 1,8 г (0,045 моль) гидроксида натрия и 6,6 г (0,37 моль) воды. Эту смесь перемешивали в течение 30 минут при комнатной температуре. После этого добавляли 2,0 г (0,027 моль) порошкообразного гидроксида кальция, 6,0 г (0,107 моль) окиси кальция и 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и перемешивали в течение 3 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Тст=65° С). Содержание остаточного хлорида составляло 300 мг/кг.

Пример 6: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% мас.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 20° С. К этой смеси добавляли 5,0 г (0,04 моль) сульфата натрия, а затем 17,0 г (0,044 моль) декагидрата тетрабората натрия (Na2B4O7·10Н2O). Эту смесь перемешивали один час, в течение которого этот раствор становился светлым. После этого добавляли 5,0 г (0,068 моль) гидроксида кальция и 5,0 г (0,089 моль) окиси кальция и перемешивали в течение одного часа. Затем добавляли 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и перемешивали в течение 3 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Тст=65° С). Содержание остаточного хлорида составляло 200 мг/кг.

Пример 7: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% масс.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 20° С. К этой смеси добавляли 5,0 г (0,047 моль) карбоната натрия, а затем 10,0 г (0,026 моль) декагидрата тетрабората натрия (Na2B4O7·10H2O). Эту смесь размешивали один час, в течение которого этот раствор становился светлым. После нейтрализации раствором, содержащим 9,9 г (0,026 моль) декагидрата тетрабората натрия (Na2B4O7·10Н2O), добавляли 1,8 г (0,068 моль) гидроксида натрия и 9,9 г (0,55 моль) воды. Эту смесь перемешивали в течение 30 минут при комнатной температуре. После этого добавляли 2,0 г (0,027 моль) гидроксида кальция, 5,0 г (0,089 моль) окиси кальция и 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и перемешивали в течение 3 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Тст=65° С). Содержание остаточного хлорида составляло 400 мг/кг.

Пример 8: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% масс.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 20° С. К этой смеси добавляли 5,0 г (0,035 моль) сульфата натрия, а затем 5,0 г (0,013 моль) декагидрата тетрабората натрия (Na2B4O7·10H2O) и 2,5 г (0,139 моль) воды. Эту смесь перемешивали один час, в течение которого этот раствор становился светлым. После этого добавляли суспензию, содержащую 8,7 г (0,155 моль) окиси кальция и 2,7 г (0,009 моль) декагидрата тетрабората натрия в 94 г хлорбензола. И наконец, добавляли 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и перемешивали в течение 2 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110°С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Тст=65° С). Содержание остаточного хлорида составляло 1200 мг/кг.

Пример 9: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% мас.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 20° С. К этой смеси добавляли 5,0 г (0,013 моль) декагидрата тетрабората натрия (Na2B4O7·10Н2O), 10,0 (0,10 моль) порошкообразного карбоната кальция и 5,0 г (0,035 моль) сульфата натрия, а затем 2,5 г (0,139 моль) воды. Эту смесь перемешивали один час, в течение которого этот раствор становился светлым. После этого добавляли 5,0 г (0,089 моль) окиси кальция и смесь перемешивали в течение одного часа при комнатной температуре. И наконец, добавляли 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и смесь перемешивали в течение 2 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Тст=65° С). Содержание остаточного хлорида составляло 2100 мг/кг.

Пример 10: Получение смеси стабилизаторов LCT с низким содержанием хлорида

1000 г неочищенного хлорбензолового раствора (35% масс.) смеси стабилизаторов, полученной, как описано в Примере 1, охлаждали, перемешивая, до 15° С. К этой смеси добавляли 10,0 г (0,026 моль) декагидрата тетрабората натрия (Na2B4O7·10Н2О) и 4,0 г (0,222 моль) воды. Эту смесь перемешивали два часа, в течение которых этот раствор становился светлым. После этого добавляли 5,0 г (0,089 моль) окиси кальция и смесь перемешивали в течение одного часа. И наконец, добавляли 5,0 г кизельгура (Kiselgur Clarcel DIF В (RTM) и смесь перемешивали в течение 2 часов при 25° С. После фильтрации фильтрат упаривали с использованием вакуумного роторного испарителя при 100-110° С/350-310 мбар и, наконец, при 170° С/<10 мбар. Из этого остатка получали 350 г смеси стабилизаторов LCT в виде бледно-желтого твердого вещества (Тст=65° С). Содержание остаточного хлорида составляло 250 мг/кг.

Изобретение касается способа получения смеси стабилизаторов, которая может быть использована для стабилизации органических материалов в целях предотвращения, окислительной деструкции, термодеструкции или деструкции, индуцированной светом, содержащей низкое количество хлорида и включающей: a) 50-80% мас. тетракис(2,4-ди-трет-бутилфенил)бифенилендифосфонита или его изомеров; b) 5-25% мас. бис(2,4-ди-трет-бутилфенил)бифениленмонофосфонита или его изомеров; c) 5-25% мас. трис(2,4-ди-трет-бутилфенил)фосфита, где количество компонентов (а), (b) и (с) в сумме не превышает 100% мас. и где указанный способ осуществляют посредством реакции бифенила в условиях Фриделя-Крафтса с трихлоридом фосфора и трихлоридом алюминия и посредством реакции полученной смеси продуктов с 2,4-ди-трет-бутилфенолом в присутствии третичного амина или ароматического амина и растворителя с разделением двух образованных слоев, причем этот способ предусматривает обработку слоя растворителя водой, основанием и осушителем, отделение осадка от раствора, содержащего смесь стабилизаторов, и выпаривание растворителя. Технический результат состоит в разработке улучшенного способа обработки для синтеза Sandostab P-EPQ(RTM), содержащего нужное количество хлорида, и получении продукта, который не является мутным и не вызывает помутнение в синтетических полимерах. 9 з.п. ф-лы.

а) 50-80 мас.% дифосфонита формулы I

b) 5-25 мас.% монофосфонита формулы II

с) 5-25 мас.% фосфита формулы III

где R представляет радикал формулы IV

и количество соединений формул I, II и III в сумме не превышает 100 мас.%,

включающий взаимодействие бифенила формулы V

с трихлоридом фосфора и трихлоридом алюминия в условиях реакции Фриделя-Крафтса, последующую реакцию полученной смеси с 2,4-ди-трет-бутилфенолом формулы VI

в присутствии третичного амина или ароматического амина и растворителя, разделение образовавшихся двух слоев, при этом указанный способ предусматривает обработку указанного слоя растворителя водой, основанием и осушителем, выделение осадка из раствора, содержащего смесь стабилизаторов, и выпаривание растворителя.

где R1, R2 и R3 являются одинаковыми или различными и представляют C1-С24алкил, С4-С24алкил, прерываемый одним или несколькими атомами О; фенил, С7-С9фенилалкил; С7-С9алкилфенил; либо два R1, R2 и R3, взятые вместе с атомом N, с которым они связаны, образуют 5-, 6- или 7-членный гетероциклический остаток, который содержит, но не обязательно, дополнительный атом кислорода, азота или серы и который необязательно замещен одной или несколькими С1-С4алкильными группами, а другие R1, R2 и R3 представляют С1-С24алкил или С4-С24алкил, прерываемый одним или несколькими атомами О.

| СТАБИЛИЗИРОВАННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНА | 0 |

|

SU378394A1 |

| ЕР 0633287 А1, 11.01.1995 | |||

| NO 895141 А, 22.06.1990 | |||

| КАНТОВАТЕЛЬ ДЛЯ СБОРКИ И СВАРКИ | 0 |

|

SU291772A1 |

| DE 69508370T А, 09.09.1999 | |||

| JP 9328490 А, 22.12.1997 | |||

| US 5488079 А, 30.01.1996 | |||

| JP 8067662 А, 12.03.1996 | |||

| SU 5597857 A, 28.01.1997 | |||

| Передвижной несамоходный торфопогрузчик | 1956 |

|

SU106493A1 |

Авторы

Даты

2005-05-10—Публикация

2000-11-02—Подача