Ш

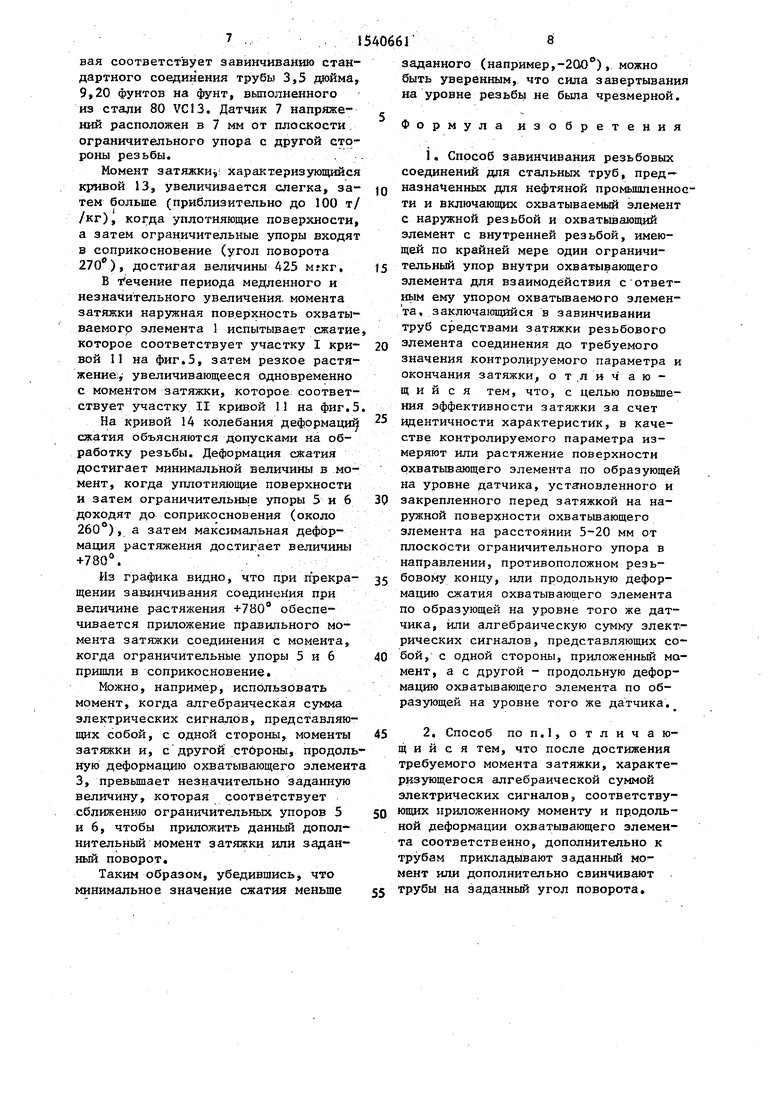

Изобретение относится к технологическим процессам сборки стальных труб, имеющих ограничительные упоры. Цель изобретения - повышение эффективности затяжки. Резьбовое соединение для стальных труб включает охватываемый элемент 1 с наружной резьбой 2 и охватывающий элемент 3 с внутренней резьбой 4, имеющей, по крайней мере, один ограничительный упор 5 для взаимодействия с ответным ограничителем упором 6 охватываемого элемента 1. Перед завинчиванием труб на наружную поверхность охватывающего элемента 3 на расстоянии 5-20 мм от плоскости ограничительного упора в направлении, противоположном ее резьбовому концу, закрепляют датчик напряжений, ориентированный вдоль образующей охватывающего элемента 3. Затем производят завинчивание труб при одновременном контроле степени деформации охватывающего элемента 3 на уровне датчика и по достижении требуемой степени деформации затяжку прекращают. В начальный период завинчивания до соприкосновения ограничительных упоров 5 и 6 охватывающего 3 и охватывающего 1 элементов наружная поверхность охватывающего элемента 3 испытывает вдоль образующей напряжения сжатия. При взаимодействии упоров 5 и 6 наружная поверхность охватывающего элемента 3 на уровне датчика напряжений испытывает напряжение растяжения. В качестве контролируемого параметра может быть использована алгебраическая сумма сигналов от момента затяжки и степени деформации. 1 з.п. ф-лы, 7 ил.

Фиг./

элемента 1. Перед завинчиванием труб( на наружную поверхность охватывающего элемента 3 на расстоянии 5-20 мм от плоскости ограничительного упора в направлении противоположном ее резьбовому концу, закрепляют датчик напряжений, ориентированный вдоль образующей охватывающего элемента 3. Затем производят завинчивание труб при одновременном контроле степени деформации охватывающего элемента 3 на уровне датчика и по достижении требуемой степени деформации затяжку прекращают. Б начальный период заИзобретение относится к технологическим процессам обработки стальных труб, имеющих ограничительные упоры, и может быть использовано в, различных отраслях промышленности.

Цель изобретения - повышение эффективности затяжки за счет иден- тичности характеристик.

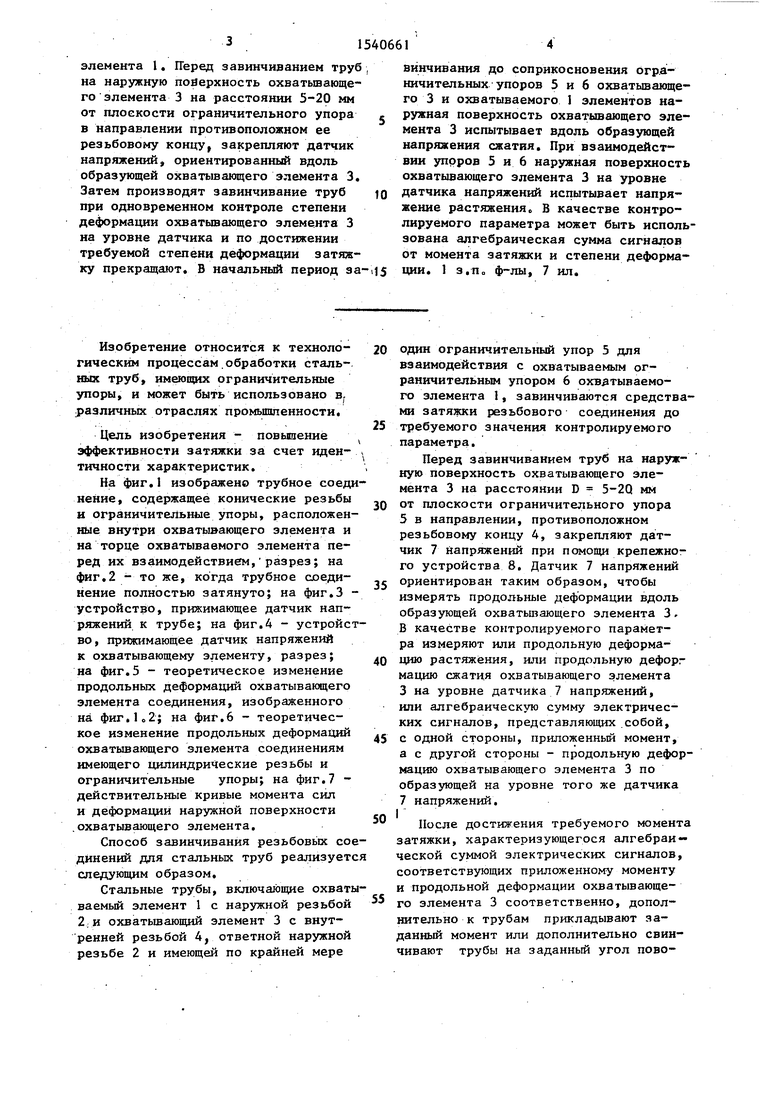

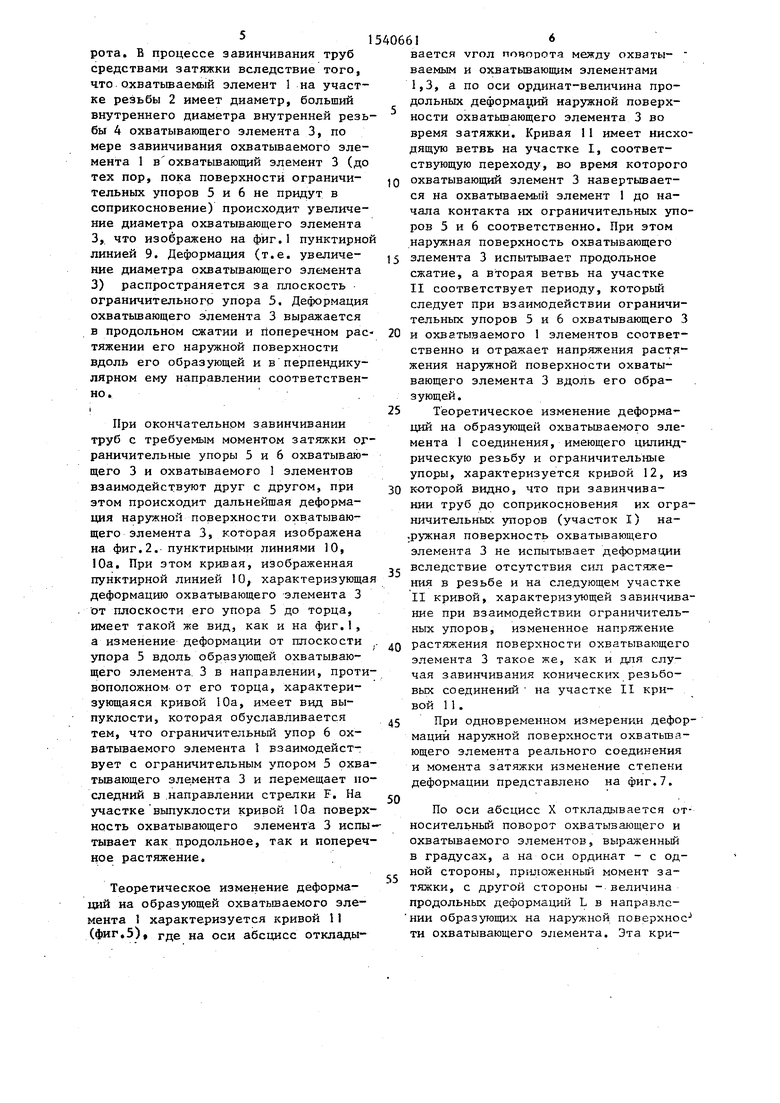

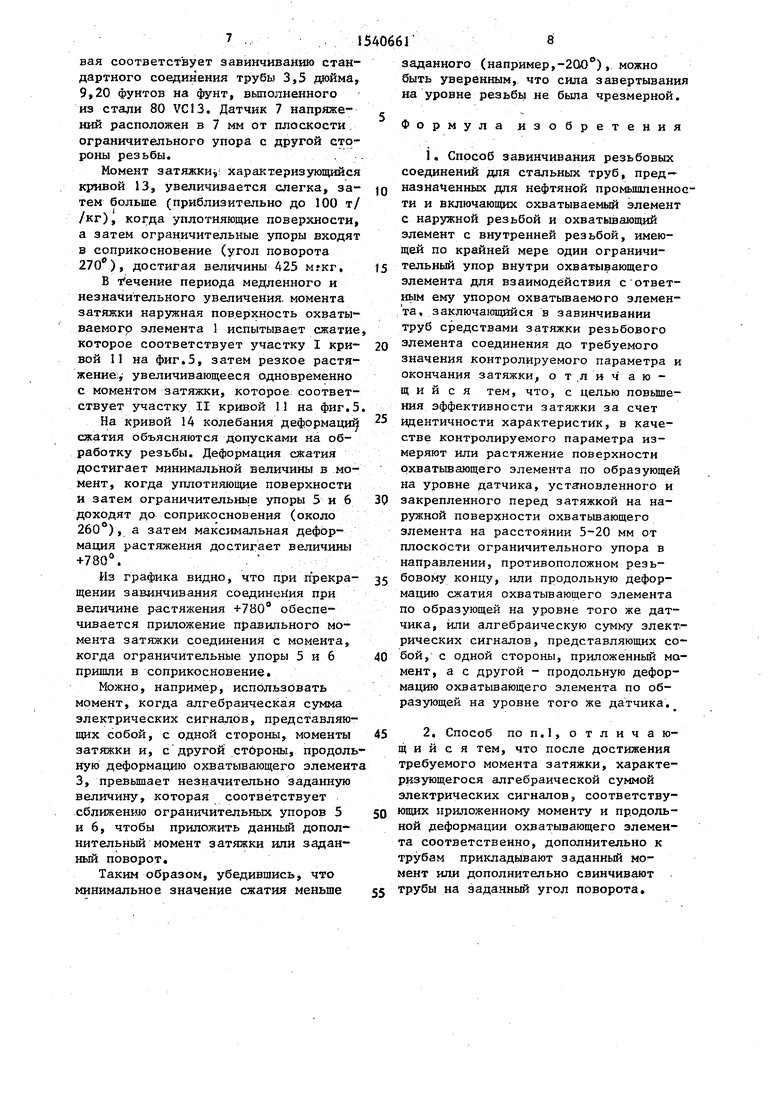

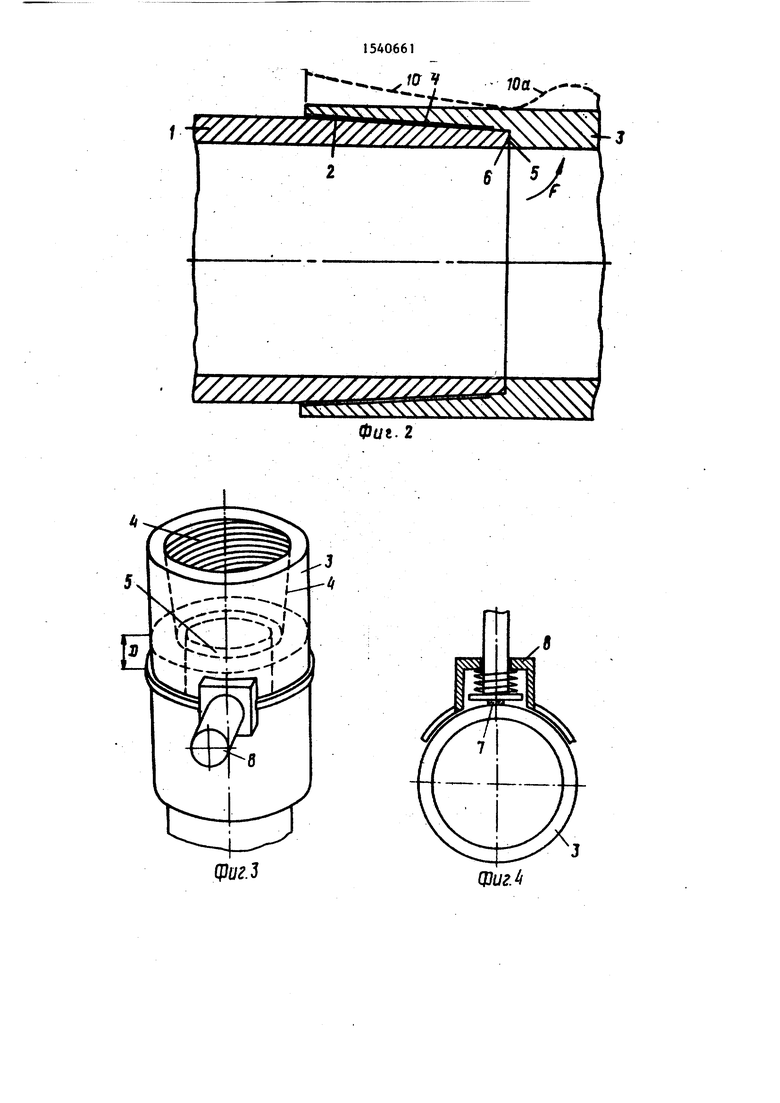

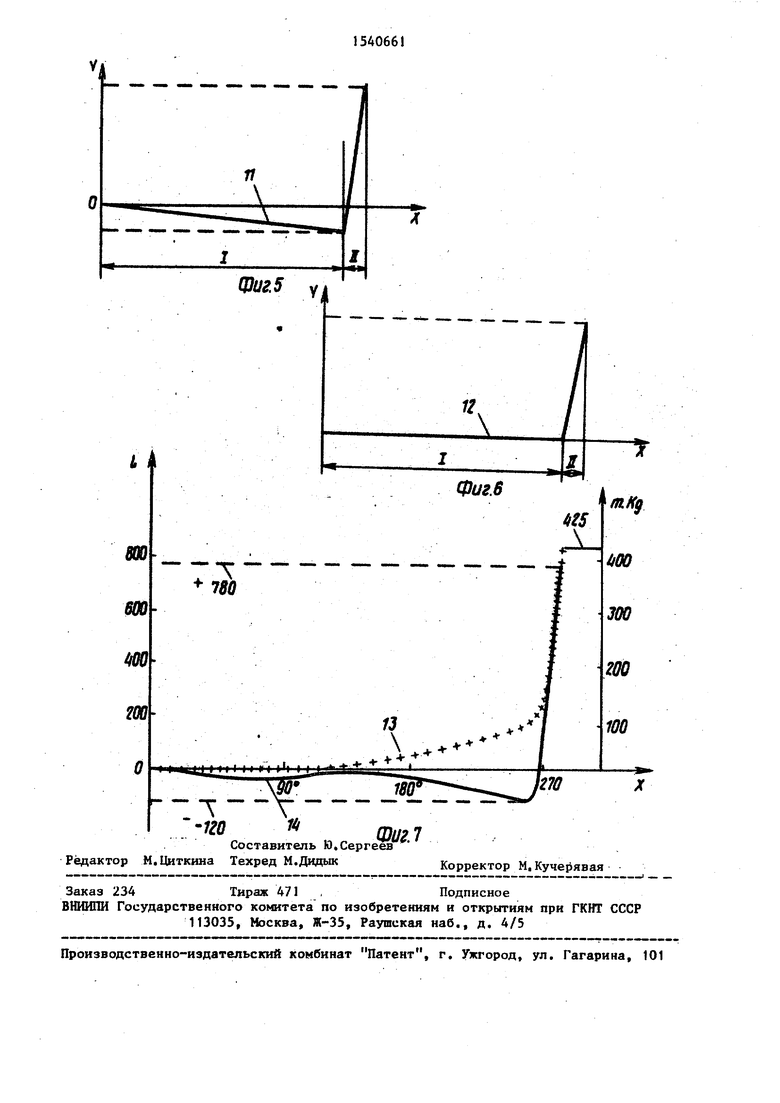

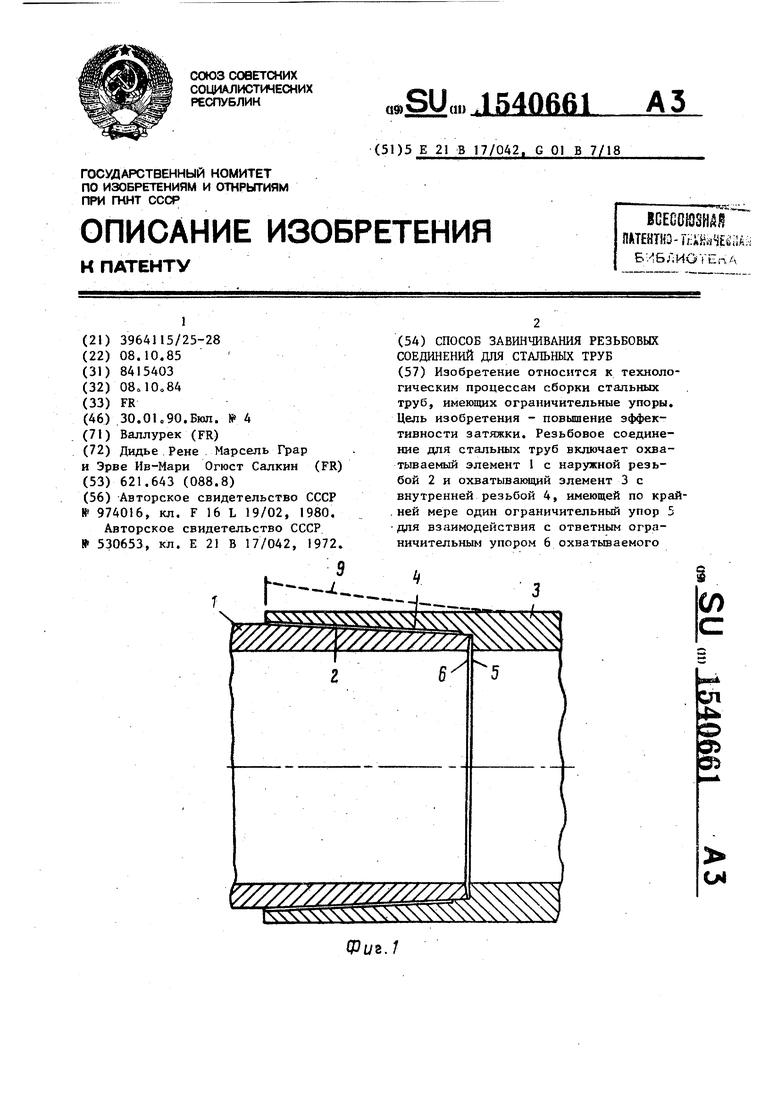

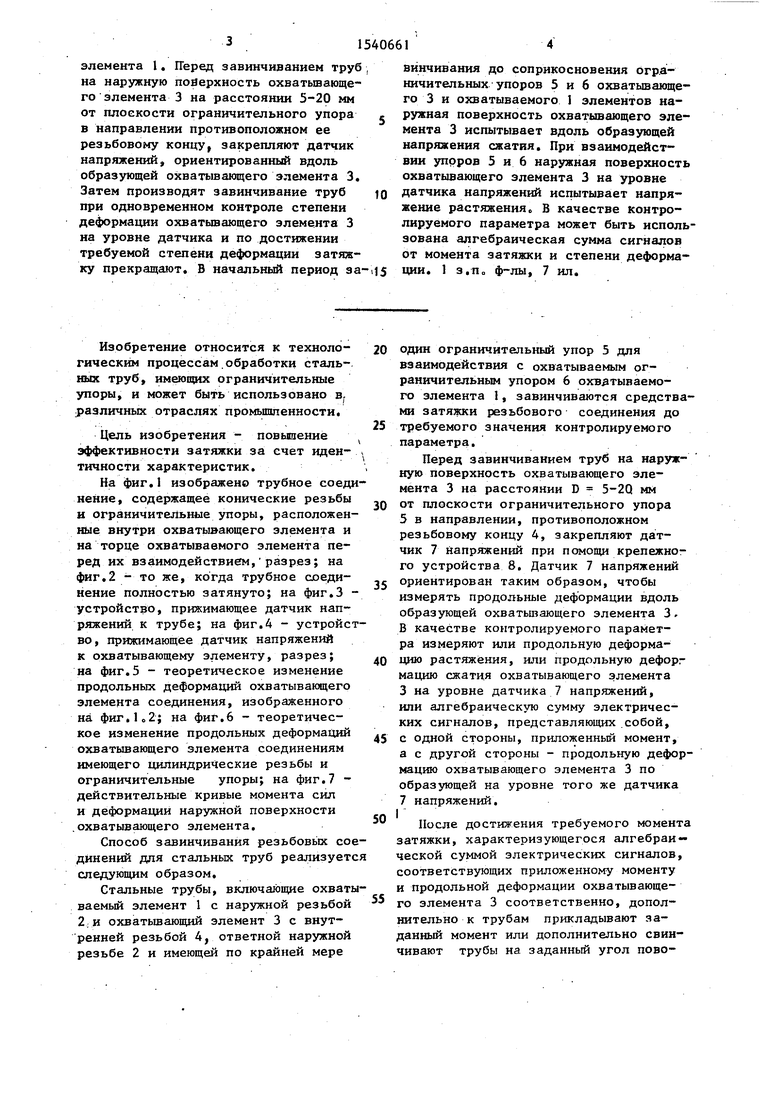

На фиг.) изображено трубное соединение, содержащее конические резьбы и ограничительные упоры, расположенные внутри охватывающего элемента и на торце охватываемого элемента перед их взаимодействием, разрез; на фиг.2 - то же, когда трубное соединение полностью затянуто; на фиг.З - устройство, прижимающее датчик напряжений к трубе; на фиг.4 - устройство , прижимающее датчик напряжений к охватывающему элементу, разрез; на фиг.З - теоретическое изменение продольных деформаций охватывающего элемента соединения, изображенного на фиг.1 о2; на фиг.6 - теоретическое изменение продольных деформаций охватывающего элемента соединениям имеющего цилиндрические резьбы и ограничительные упоры; на фиг.7 - действительные кривые момента сил и деформации наружной поверхности охватывающего элемента.

Способ завинчивания резьбовых соединений для стальных труб реализуетс следующим образом.

Стальные трубы, включающие охватываемый элемент 1 с наружной резьбой 2 и охватывающий элемент 3 с внутренней резьбой 4, ответной наружной резьбе 2 и имеющей по крайней мере

винчивания до соприкосновения ограничительных упоров 5 и 6 охватывающего 3 и охватываемого 1 элементов наружная поверхность охватывающего элемента 3 испытывает вдоль образующей напряжения сжатия. При взаимодействии упоров 5 и 6 наружная поверхность охватывающего элемента 3 на уровне датчика напряжений испытывает напряжение растяжения. В качестве контролируемого параметра может быть использована алгебраическая сумма сигналов от момента затяжки и степени деформации. 1 з.По ф-лы, 7 ил.

один ограничительный упор 5 для взаимодействия с охватываемым ограничительным упором 6 охватываемого элемента 1, завинчиваются средствами затяжки резьбового соединения до

требуемого значения контролируемого параметра.

Перед завинчиванием труб на наружную поверхность охватывающего элемента 3 на расстоянии D 5-2Q мм

от плоскости ограничительного упора 5 в направлении, противоположном резьбовому концу 4, закрепляют датчик 7 напряжений при помощи крепежного устройства 8. Датчик 7 напряжений

ориентирован таким образом, чтобы измерять продольные деформации вдоль образующей охватывающего элемента 3. В качестве контролируемого параметра измеряют или продольную деформацию растяжения, или продольную дефорг мацию сжатия охватывающего элемента 3 на уровне датчика 7 напряжений, или алгебраическую сумму электрических сигналов, представляющих собой,

с одной стороны, приложенный момент, а с другой стороны - продольную деформацию охватывающего элемента 3 по образующей на уровне того же датчика 7 напряжений.

После достижения требуемого момента затяжки, характеризующегося алгебраической суммой электрических сигналов, соответствующих приложенному моменту и продольной деформации охватывающе- го элемента 3 соответственно, дополнительно к трубам прикладывают заданный момент или дополнительно свинчивают трубы на заданный угол поворота. В процессе завинчивания труб средствами затяжки вследствие того, что охватываемый элемент 1 на участке резьбы 2 имеет диаметр, больший внутреннего диаметра внутренней резьбы 4 охватывающего элемента 3, по мере завинчивания охватываемого элемента 1 в охватывающий элемент 3 (до тех пор, пока поверхности ограничительных упоров 5 и 6 не придут в соприкосновение) происходит увеличение диаметра охватывающего элемента 3, что изображено на фиг.1 пунктирной линией 9. Деформация (т.е. увеличение диаметра охватывающего элемента 3) распространяется за плоскость ограничительного упора 5. Деформация охватывающего элемента 3 выражается в продольном сжатии и поперечном растяжении его наружной поверхности вдоль его образующей и в перпендикулярном ему направлении соответственно.

При окончательном завинчивании труб с требуемым моментом затяжки ограничительные упоры 5 и 6 охватывающего 3 и охватываемого 1 элементов взаимодействуют друг с другом, при этом происходит дальнейшая деформация наружной поверхности охватывающего элемента 3, которая изображена на фиг.2. пунктирными линиями 10, 10а. При этом кривая, изображенная пунктирной линией 10, характеризующая деформацию охватывающего элемента 3 от плоскости его упора 5 до торца, имеет такой же вид, как и на фиг.1, а изменение деформации от плоскости , упора 5 вдоль образующей охватывающего элемента 3 в направлении, противоположном от его торца, характеризующаяся кривой 10а, имеет вид выпуклости, которая обуславливается тем, что ограничительный упор 6 охватываемого элемента 1 взаимодействует с ограничительным упором 5 охватывающего элемента 3 и перемещает последний в направлении стрелки F. На участке выпуклости кривой 10а поверхность охватывающего элемента 3 испытывает как продольное, так и поперечное растяжение.

Теоретическое изменение деформаций на образующей охватываемого элемента 1 характеризуется кривой 11 (фиг,5), Где на оси абсцисс отклады40661

вается УГОЛ поворота между охваты- ваемым и охватывающим элементами 1,3, а по оси ординат-величина продольных деформаций наружной поверхности охватывающего элемента 3 во время затяжки. Кривая 11 имеет нисходящую ветвь на участке I, соответствующую переходу, во время которого JQ охватывающий элемент 3 навертывается на охватываемый элемент 1 до начала контакта их ограничительных упоров 5 и 6 соответственно. При этом наружная поверхность охватывающего элемента 3 испытывает продольное

15

0

5

0

5

0

5

0

5

сжатие, а вторая ветвь на участке II соответствует периоду, который следует при взаимодействии ограничительных упоров 5 и 6 охватывающего 3 и охватываемого 1 элементов соответственно и отражает напряжения растяжения наружной поверхности охватывающего элемента 3 вдоль его образующей.

Теоретическое изменение деформаций на образующей охватываемого элемента 1 соединения, имеющего цилиндрическую резьбу и ограничительные упоры, характеризуется кривой 12, из которой видно, что при завинчивании труб до соприкосновения их ограничительных упоров (участок I) на- .ружная поверхность охватывающего элемента 3 не испытывает деформации вследствие отсутствия сил растяжения в резьбе и на следующем участке II кривой, характеризующей завинчивание при взаимодействии ограничительных упоров, измененное напряжение растяжения поверхности охватывающего элемента 3 такое же, как и для случая завинчивания конических резьбовых соединений на участке II кривой 11.

При одновременном измерении деформаций наружной поверхности охватывающего элемента реального соединения и момента затяжки изменение степени деформации представлено на фиг.7.

По оси абсцисс X откладывается относительный поворот охватывающего и охватываемого элементов, выраженный в градусах, а на оси ординат - с одной стороны, приложенный момент затяжки, с другой стороны - величина продольных деформаций L в направлс- нии образующих на наружной поверхнос- ти охватывающего элемента. Эта кри

вал соответствует завинчиванию стандартного соединения трубы 3,5 дюйма, 9,20 фунтов на фунт, выполненного из стали 80 VC13. Датчик 7 напряже- ний расположен в 7 мм от плоскости ограничительного упора с другой стороны резьбы.

Момент затяжки, характеризующийся кривой 13, увеличивается слегка, за- тем больше (приблизительно до 100 т/ /кг), когда уплотняющие поверхности, а затем ограничительные упоры входят в соприкосновение (угол поворота 270°), достигая величины 425 ,

В т ечение периода медленного и незначительного увеличения, момента затяжки наружная поверхность охваты- ваемогр элемента 1 испытывает сжатие которое соответствует участку I кривой 11 на фиг.5, затем резкое растяжение, увеличивающееся одновременно с моментом затяжки, которое соответствует участку II кривой 11 на фиг. 5

На кривой 14 колебания деформаций сжатия объясняются допусками на обработку резьбы. Деформация сжатия достигает минимальной величины в момент, когда уплотняющие поверхности и затем ограничительные упоры 5 и 6 доходят до соприкосновения (около 260°), а затем максимальная деформация растяжения достигает величины +780°.

Из графика видно, что при п рекра- щении завинчивания соединения при величине р-астяжения +7800 обеспечивается приложение правильного момента затяжки соединения с момента, когда ограничительные упоры 5 я 6 пришли в соприкосновение.

Можно, например, использовать момент, когда алгебраическая сумма электрических сигналов, представляющих собой, с одной стороны, моменты затяжки и, с другой стороны, продольную деформацию охватывающего элемент 3, превышает незначительно заданную величину, которая соответствует сближению ограничительных упоров 5 и 6, чтобы приложить данный дополнительный момент затяжки или заданный поворот.

Таким образом, убедившись, что минимальное значение сжатия меньше

.

154066Г8

заданного (например,-200°), можно быть уверенным, что сила завертывания на уровне резьбы не была чрезмерной.

0

5

0

5 0

5 0

5

Формула изобретения

с наружной резьбой и охватывающий элемент с внутренней резьбой, имеющей по крайней мере один ограничительный упор внутри охватывающего элемента для взаимодействия с ответным ему упором охватываемого элемента, заключающийся в завинчивании труб средствами затяжки резьбового элемента соединения до требуемого значения контролируемого параметра и окончания затяжки, от.лич аю- щ и и с я тем, что, с целью повышения эффективности затяжки за счет идентичности характеристик, в качестве контролируемого параметра измеряют или растяжение поверхности охватывающего элемента по образующей на уровне датчика, установленного и закрепленного перед затяжкой на наружной поверхности охватывающего элемента на расстоянии 5-20 мм от плоскости ограничительного упора в направлении, противоположном резьбовому концу, или продольную деформацию сжатия охватывающего элемента по образующей на уровне того же датчика, или алгебраическую сумму электрических сигналов, представляющих собой, с одной стороны, приложенный момент, а с другой - продольную деформацию охватывающего элемента по образующей на уровне того же датчика.

фяг.З

.

. 2

Фиг. 4

т.

. « фм

Составитель Ю.Сергеев Редактор М.Циткина Техред М.ДидыкКорректор М,Кучерявая

Заказ 234Тираж 471Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

| Соединение трубопроводов | 1980 |

|

SU974016A1 |

| Резьбовое соединение | 1972 |

|

SU530653A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1985-10-08—Подача