Изобретение относится к технике фракциониров.ания и сепарации сыпучих порошкообразных материалов в псевдо- ожиженном слое, и может быть использовано в химической, фармацевтической, металлургической промышленности, в частности в технике плазменного напыления.

Цель изобретения - повышение качества сепарации.

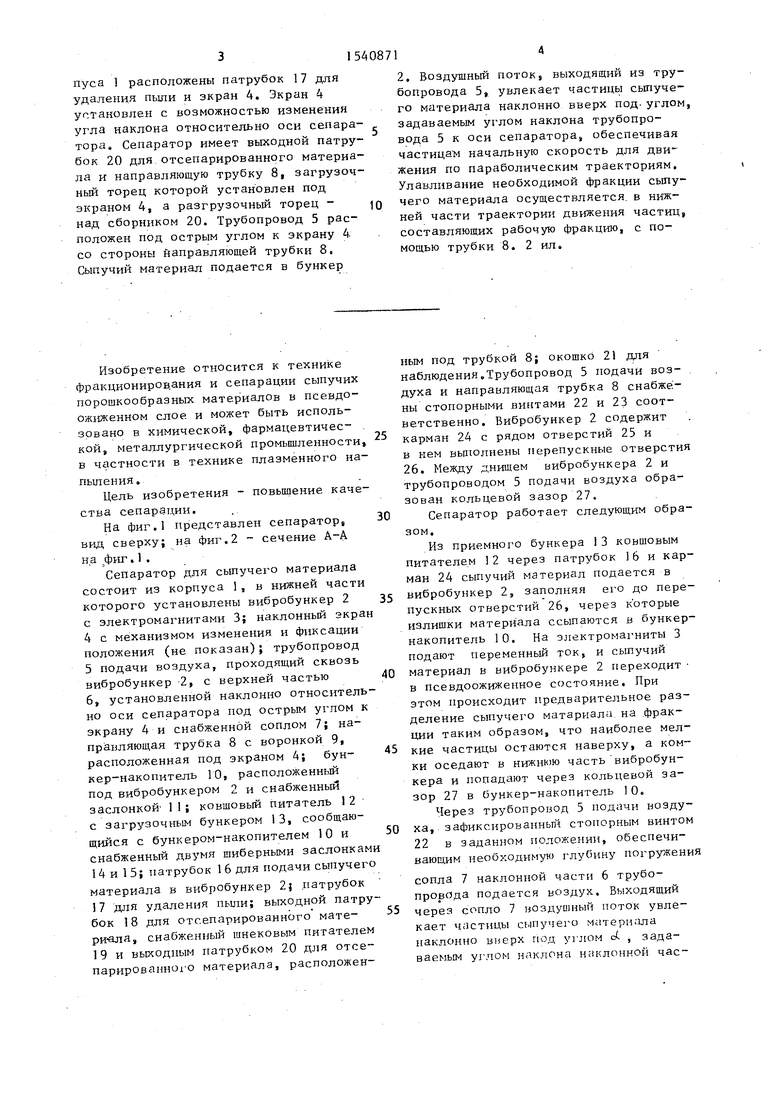

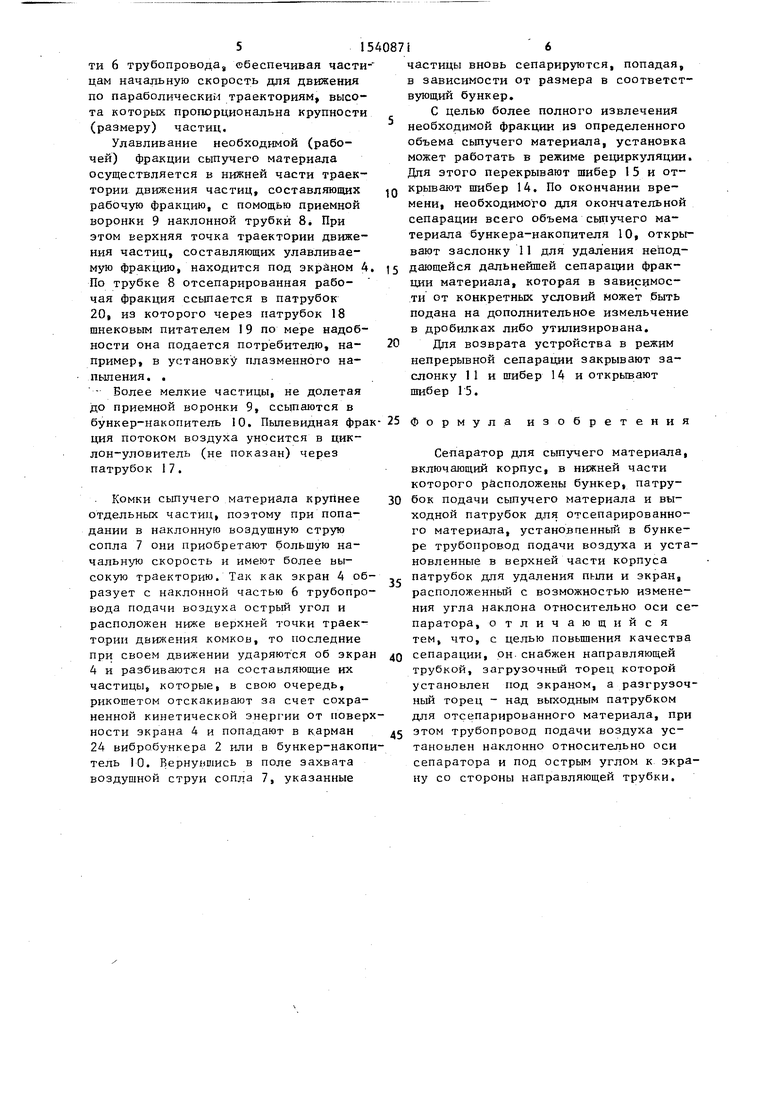

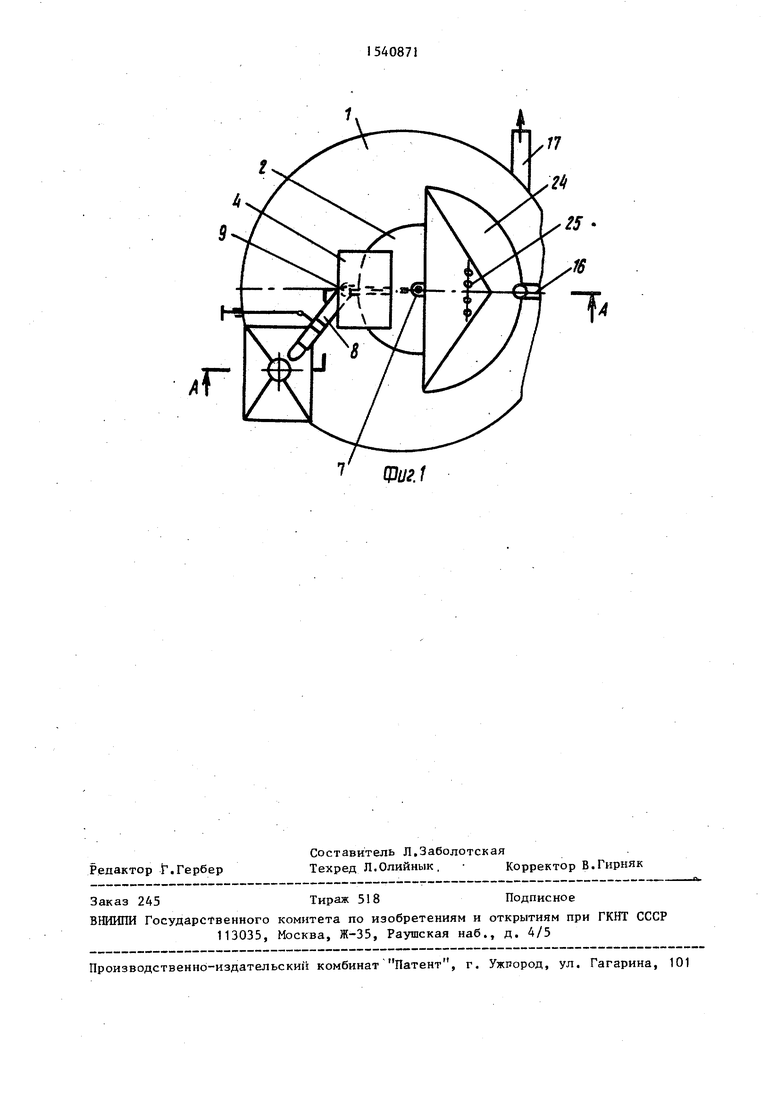

На фиг.1 представлен сепаратор, вид сверху; на фиг.2 - сечение А-А н а .фиг. I .

Сепаратор для сыпучего материала состоит из корпуса 1, в нижней части которого установлены вибробункер 2 с электромагнитами 3; наклонный экран

4с механизмом изменения и фиксации положения (не показан); трубопровод

5подачи воздуха, проходящий сквозь вибробункер 2, с верхней частью

6, установленной наклонно относительно оси сепаратора под острым углом к экрану 4 и снабженной соплом 7; направляющая трубка 8 с воронкой 9, расположенная под экраном 4; бункер-накопитель 10, расположенный под вибробункером 2 и снабженный заслонкой 11; ковшовый питатель I2 с загрузочным бункером 13, сообщающийся с бункером-накопителем 10 и снабженный двумя шиберными заслонками 14 и 15; патрубок 16 для подачи сыпучего материала в вибробункер 2 патрубок 17 для удаления пыли; выходной патрубок 18 для отсепарированного мате- ри-ала, снабженный шнековым питателем 19 и выходным патрубком 20 для отсепарированного материала, расположен5

0

5

0

5

0

5

ным под трубкой 8; окошко 21 для наблюдения.Трубопровод 5 подачи воздуха и направляющая трубка 8 снабжены стопорными винтами 22 и 23 соответственно. Вибробункер 2 содержит карман 24 с рядом отверстий 25 и в нем выполнены перепускные отверстия 26. Между днищем вибробункера 2 и трубопроводом 5 подачи воздуха образован кольцевой зазор 27.

Сепаратор работает следующим образом.

Из приемного бункера 13 ковшовым питателем 12 через патрубок 16 и карман 24 сыпучий материал подается в вибробункер 2, заполняя его до перепускных отверстий 26, через которые излишки материала ссыпаются в бункер- накопитель 10. На электромагниты 3 подают переменный ток, и сыпучий материал в вибробункере 2 переходит в псевдоожиженное состояние. При этом происходит предварительное разделение сыпучего материала на фракции таким образом, что наиболее мелкие частицы остаются наверху, а комки оседают в нижнюю часть вибробункера и попадают через кольцевой зазор 27 в бункер-накопитель 10.

Через трубопровод 5 подачи воздуха, зафиксированный стопорным винтом 22 в заданном положении, обеспечи вающим необходимую глубину погружения

сопла 7 наклонной части 6 трубопровода подается воздух. Выходящий через сопло 7 воздушный поток увлекает частицы сыпучего материала наклонно внсрх под yi лом сС , задаваемым углом наклона наклонной час515

ти 6 трубопровода, обеспечивая части- дам начальную скорость для движения по параболический траекториям, высота которых пропорциональна крупности (размеру) частиц.

Улавливание необходимой (рабочей) фракции сыпучего материала осуществляется в нижней части траектории движения частиц, составляющих рабочую фракцию, с помощью приемной воронки 9 наклонной трубки 8. При этом верхняя точка траектории движения частиц, составляющих улавливаемую фракцию, находится под экраном А. По трубке 8 отсепарированная рабочая фракция ссыпается в патрубок 20, из которого через патрубок 18 шнековым питателем 19 по мере надобности она подается потребителю, на- пример, в установку плазменного напыления. .

- Более мелкие частицы, не долетая до приемной воронки 9, ссыпаются в бункер-накопитель 10. Пылевидная фрак ция потоком воздуха уносится в циклон-уловитель (не показан) через патрубок 17.

Комки сыпучего материала крупнее отдельных частиц, поэтому при попадании в наклонную воздушную струю сопла 7 они приобретают большую начальную скорость и имеют более высокую траекторию. Так как экран 4 об- разует с наклонной частью 6 трубопровода подачи воздуха острый угол и расположен ниже верхней точки траектории движения комков, то последние при своем движении ударяются об экран 4 и разбиваются на составляющие их частицы, которые, в свою очередь, рикошетом отскакивают за счет сохраненной кинетической энергии от поверхности экрана 4 и попадают в карман 24 вибробункера 2 или в бункер-накопитель 10. Вернувшись в поле захвата воздушной струи сопла 7, указанные

i6

частицы вновь сепарируются, попадая, в зависимости от размера в соответствующий бункер.

С целью более полного извлечения необходимой фракции из определенного объема сыпучего материала, установка может работать в режиме рециркуляции. Для этого перекрывают шибер 15 и открывают шибер 14. По окончании времени, необходимого для окончательной сепарации всего объема сыпучего материала бункера-накопителя 10, открывают заслонку 11 для удаления неподдающейся дальнейшей сепарации фракции материала, которая в зависимости от конкретных условий может быть подана на дополнительное измельчение в дробилках либо утилизирована.

Для возврата устройства в режим непрерывной сепарации закрывают заслонку 11 и шибер 14 и открывают шибер 15.

Формула изобретения

Сепаратор для сыпучего материала, включающий корпус, в нижней части которого расположены бункер, патрубок подачи сыпучего материала и выходной патрубок для отсепарированно- го материала, установпенный в бункере трубопровод подачи воздуха и установленные в верхней части корпуса патрубок для удаления пыли и экран, расположенный с возможностью изменения угла наклона относительно оси сепаратора, отличающийся тем, что, с целью повышения качества сепарации, он снабжен направляющей трубкой, загрузочный торец которой установлен под экраном, а разгрузочный торец - над выходным патрубком для отсепарированного материала, при этом трубопровод подачи воздуха установлен наклонно относительно оси сепаратора и под острым углом к экрану со стороны направляющей трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛАССИФИКАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2440858C2 |

| Способ классификации сыпучих материалов и устройство для его осуществления | 2020 |

|

RU2728069C1 |

| ПНЕВМОСИСТЕМА УСТАНОВКИ ДЛЯ ВОЗДУШНОЙ СЕПАРАЦИИ СЫПУЧЕЙ СМЕСИ В ТЕКУЧЕЙ СРЕДЕ | 2009 |

|

RU2391150C1 |

| Сепаратор для выделения кусковых материалов из стружки | 1988 |

|

SU1632513A1 |

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2019316C1 |

| Способ классификации сыпучих материалов и устройство для его осуществления | 2023 |

|

RU2812942C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПЕРЕРАБОТКИ СТЕКЛОБОЯ | 2021 |

|

RU2755286C1 |

| Способ и устройство для сепарации сыпучих материалов | 2024 |

|

RU2826714C1 |

| Электромагнитный сепаратор | 1990 |

|

SU1724375A1 |

| Ситовой сепаратор | 1979 |

|

SU818667A1 |

Изобретение относится к технике фракционирования и сепарации сыпучих порошкообразных материалов в псевдоожиденном слое и может быть использовано в химической, фармацевтической, металлургической промышленности, в частности в технике плазменного напыления. Цель изобретения - повышение качества сепарации. Сепаратор для сыпучего материала включает корпус 1, в нижней части которого расположены бункер 2, патрубок 16 подачи сыпучего материала и выходной патрубок 18 для отсепарированного материала. В бункере 2 наклонно относительно оси сепаратора установлен трубопровод 5 подачи воздуха. В верхней части корпуса 1 расположены патрубок 17 для удаления пыли и экран 4. Экран 4 установлен с возможностью изменения угла наклона относительно оси сепаратора. Сепаратор имеет выходной патрубок 20 для отсепарированного материала и напрвляющую трубку 8, загрузочный торец которой установлен под экраном 4, а разгрузочный торец - над сборником 20. Труюбопровод 5 расположен под острым углом к экрану 4 со стороны направляющей трубки 8. Сыпучий материал подается в бункер 2. Воздушный поток, выходящий из трубопровода 5, увлекает частицы сыпучего материала наклонно вверх под углом, задаваемым углом наклона трубопровода 5 к оси сепаратора, обеспечивая частицам начальную скорость для движения по параболическим траекториям. Улавливание необходимой фракции сыпучего материала осуществляется в нижней части траектории движения частиц, составляющих рабочую фракцию, с помощью т

7 Фиг. 1

| Устройство для классификации сыпучих материалов | 1980 |

|

SU956056A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1990-02-07—Публикация

1988-01-11—Подача