Изобретение относится к обработке металлов давлением и может быть использовано в производстве трубчатых заготовок с фланцами.

Целью изобретения является расширение технологических возможностей путем обеспечения получения фланцев толщиной, превышающей толщину трубчатой части а также повышение прочности фланцев.

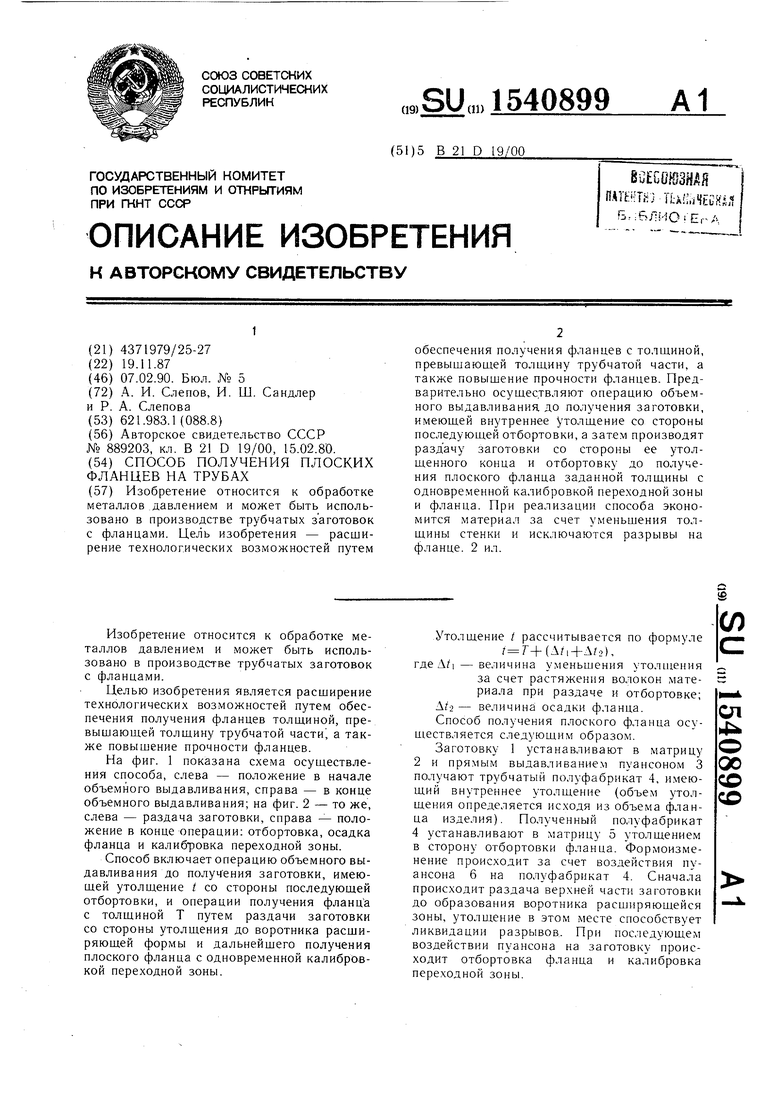

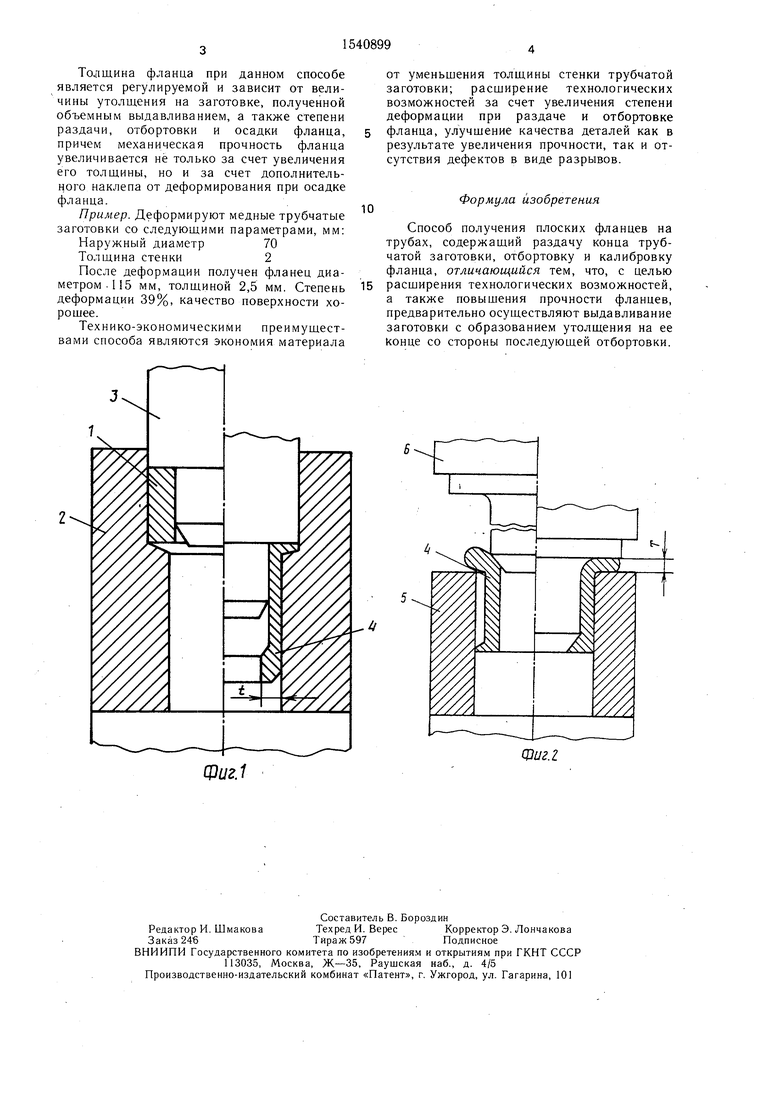

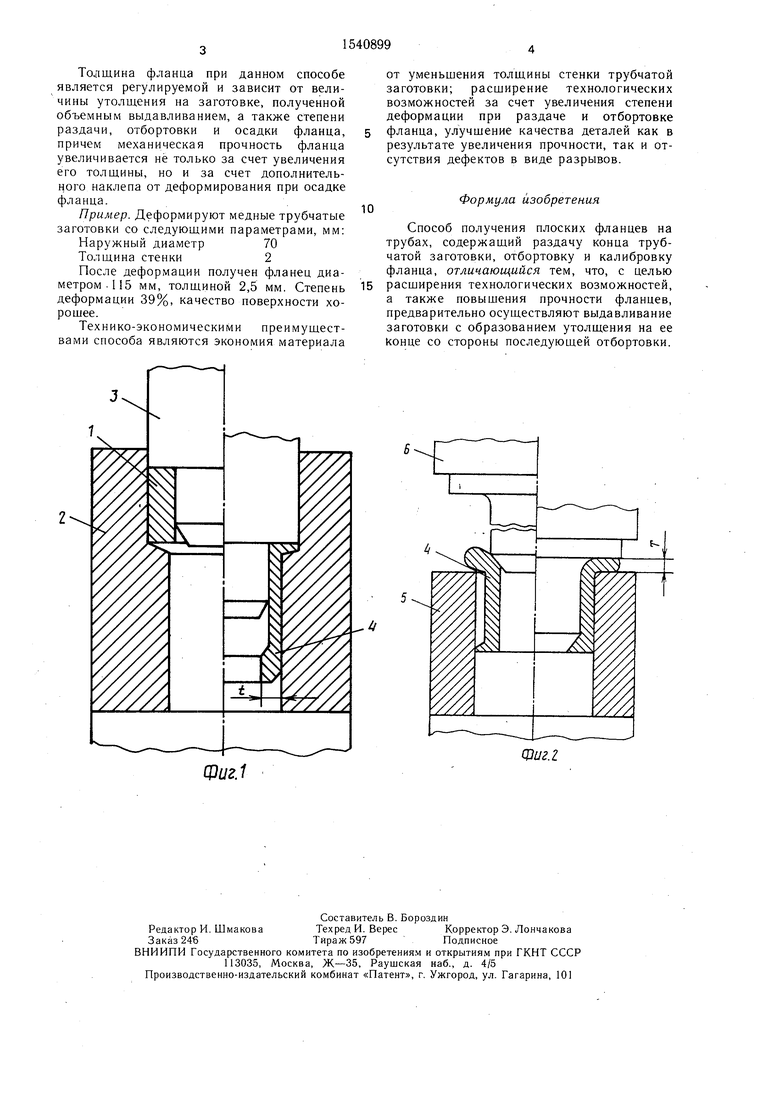

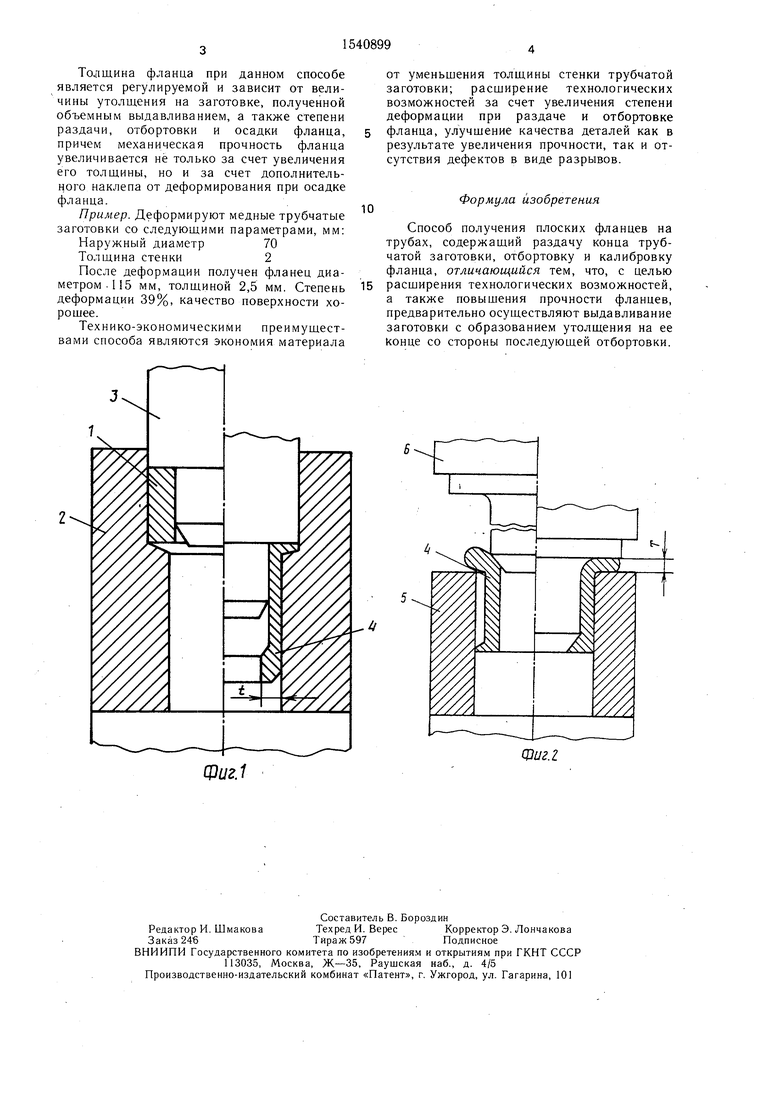

На фиг. 1 показана схема осуществления способа, слева - положение в начале объемного выдавливания, справа - в конце объемного выдавливания; на фиг. 2 - то же, слева - раздача заготовки, справа - положение в конце операции: отбортовка, осадка фланца и калибровка переходной зоны.

Способ включает операцию объемного выдавливания до получения заготовки, имеющей утолщение / со стороны последующей отбортовки, и операции получения фланц а с толщиной Т путем раздачи заготовки со стороны утолщения до воротника расширяющей формы и дальнейшего получения плоского фланца с одновременной калибровкой переходной зоны.

Утолщение / рассчитывается по формуле

(ДГ|+ДЫ,

где t - величина уменьшения утолщения за счет растяжения волокон материала при раздаче и отбортовке;

- величина осадки фланца.

Способ получения плоского фланца осуществляется следующим образом.

Заготовку 1 устанавливают в матрицу 2 и прямым выдавливанием пуансоном 3 получают трубчатый полуфабрикат 4, имеющий внутреннее утолщение (объем утолщения определяется исходя из объема фланца изделия). Полученный полуфабрикат 4 устанавливают в матрицу 5 утолщением в сторону отбортовки фланца. Формоизменение происходит за счет воздействия пуансона 6 на полуфабрикат 4. Сначала происходит раздача верхней части заготовки до образования воротника расширяющейся зоны, утолщение в этом месте способствует ликвидации разрывов. При последующем воздействии пуансона на заготовку происходит отбортовка фланца и калибровка переходной зоны.

(Л

СД

о оо

СО СО

Толщина фланца при данном способе является регулируемой и зависит от величины утолщения на заготовке, полученной объемным выдавливанием, а также степени раздачи, отбортовки и осадки фланца, причем механическая прочность фланца увеличивается не только за счет увеличения его толщины, но и за счет дополнительного наклепа от деформирования при осадке фланца.

Пример. Деформируют медные трубчатые заготовки со следующими параметрами, мм:

Наружный диаметр70

Толщина стенки2

После деформации получен фланец диаметром. 115 мм, толщиной 2,5 мм. Степень деформации 39%, качество поверхности хорошее.

Технико-экономическими преимуществами способа являются экономия материала

от уменьшения толщины стенки трубчатой заготовки; расширение технологических возможностей за счет увеличения степени деформации при раздаче и отбортовке фланца, улучшение качества деталей как в результате увеличения прочности, так и отсутствия дефектов в виде разрывов.

Формула изобретения

Способ получения плоских фланцев на трубах, содержащий раздачу конца трубчатой заготовки, отбортовку и калибровку фланца, отличающийся тем, что, с целью расширения технологических возможностей, а также повышения прочности фланцев, предварительно осуществляют выдавливание заготовки с образованием утолщения на ее Конце со стороны последующей отбортовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоского фланца на трубчатой заготовке | 1981 |

|

SU961817A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU867468A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

| Способ получения на трубе плоского фланца | 1979 |

|

SU880562A1 |

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1375379A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в производстве трубчатых заготовок с фланцами. Цель изобретения - расширение технологических возможностей путем обеспечения получения фланцев с толщиной, превышающей толщину трубчатой части, а также повышение прочности фланцев. Предварительно осуществляют операцию объемного выдавливания до получения заготовки, имеющей внутреннее утолщение со стороны последующей отбортовки, а затем производят раздачу заготовки со стороны ее утолщенного конца и отбортовку до получения плоского фланца заданной толщины с одновременной калибровкой переходной зоны и фланца. При реализации способа экономится материал за счет уменьшения толщины стенки и исключаются разрывы на фланце. 2 ил., 1 табл.

Фиг. г

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889203A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-07—Публикация

1987-11-19—Подача