(54) СПОСОБ ПОЛУЧЕНИЯ НА ТРУБЕ ПЛОСКОГО ФЛАНЦА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоского фланца на трубчатой заготовке | 1981 |

|

SU961817A1 |

| Способ двусторонней отбортовки концов труб | 1981 |

|

SU948488A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889203A1 |

| Способ получения фланца на трубчатой заготовке | 1987 |

|

SU1447492A1 |

| Инструмент для отбортовки концов труб | 1979 |

|

SU841729A1 |

| Устройство для отбортовки труб | 1985 |

|

SU1355319A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU867468A1 |

| Инструмент для отбортовки концов труб | 1980 |

|

SU871895A1 |

| Способ получения плоских фланцев на трубах | 1987 |

|

SU1540899A1 |

| Способ получения плоских фланцевНА ТРубАХ | 1978 |

|

SU816616A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при получении фланца на трубах.

Известен способ получения на трубах плоского фланца, заключающийся в раздаче конца трубы жестким коническим пуансоном с последующей отбортовкой плоского фланца 1.

Этот способ требует сложного инструмента - набора пуансонов. Кроме того, при некоторых соотношениях геометрических параметров заготовки и образуемого на ней фланца наблюдается сужение трубы в зоне ее сопряжения с формируемым фланцем. Это происходит под действием сжимающих тангенциальных напряжений, возникающих в трубе при воздействии на подвергнутый раздаче торец плоским пуансоном. Последующая калибровка трубы по внутреннему диаметру усложняет операцию.

Цель изобретения - повышение качества продукции и производительности.

Эта цель достигается тем, что согласно способу получения на трубе плоского фланца, заключающемся в раздаче конца трубы жестким кдничесКИМ пуансоном с последующей отбортовкой плоского фланца, отбортовку осуществляют путем выворота конца трубы до образования фланца торообразной формы, который затем осаживают.

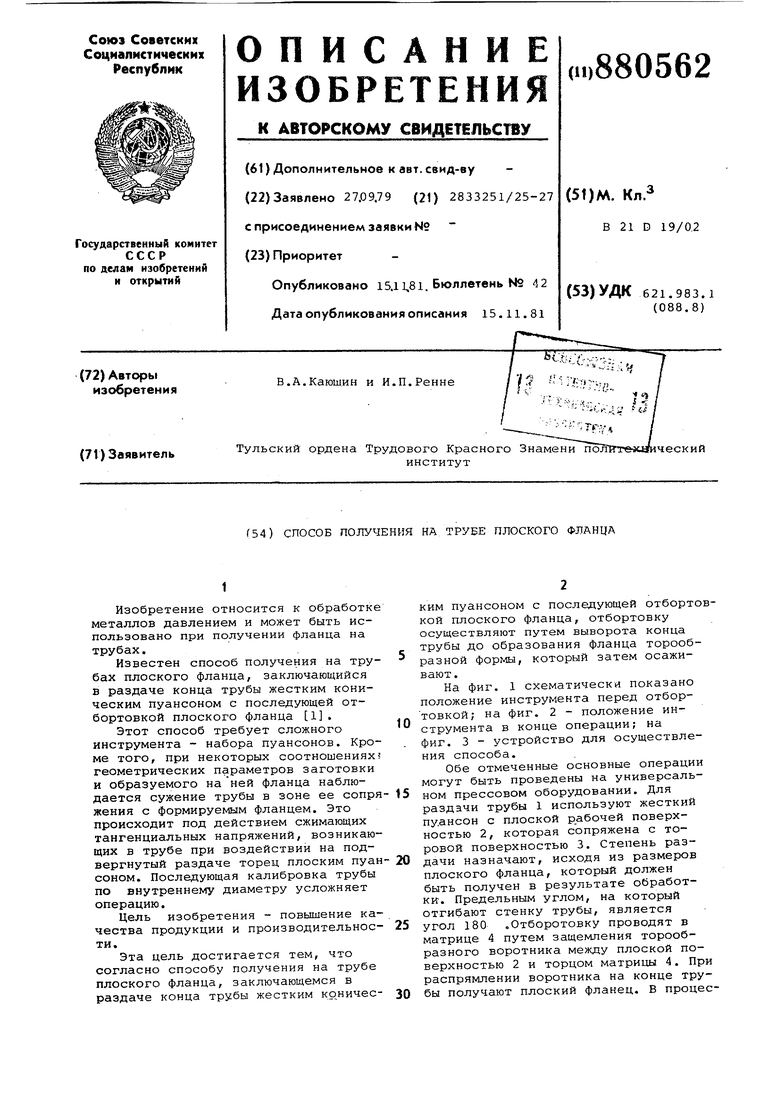

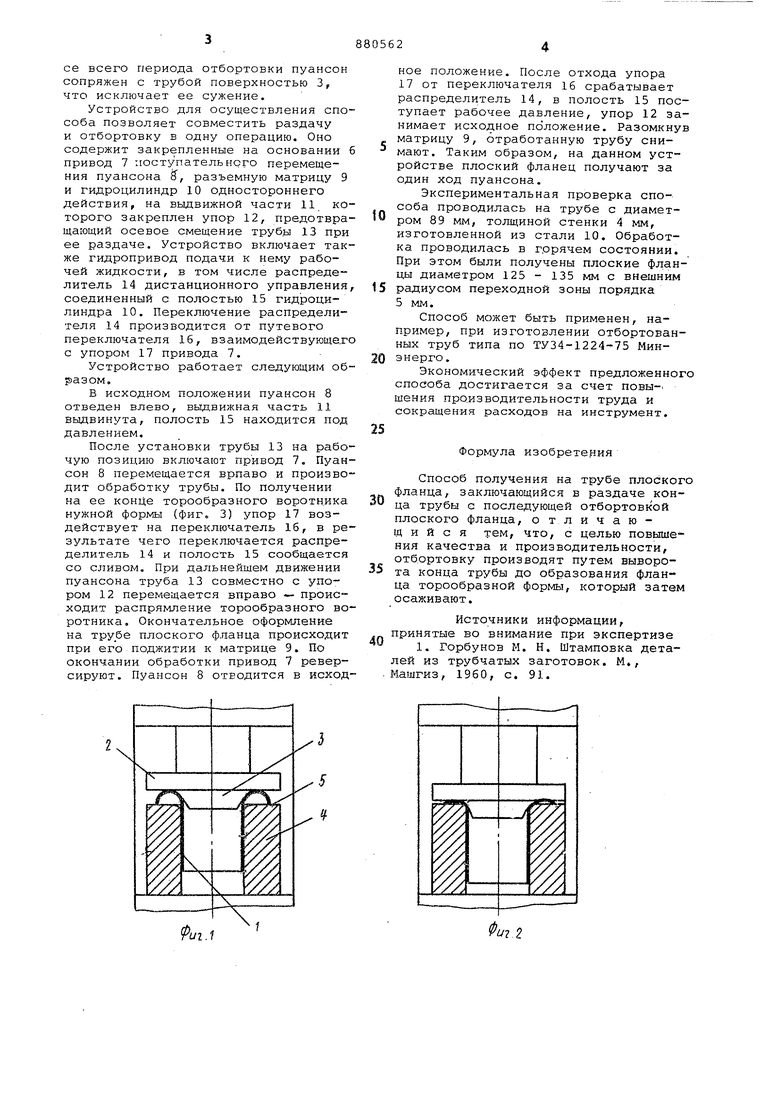

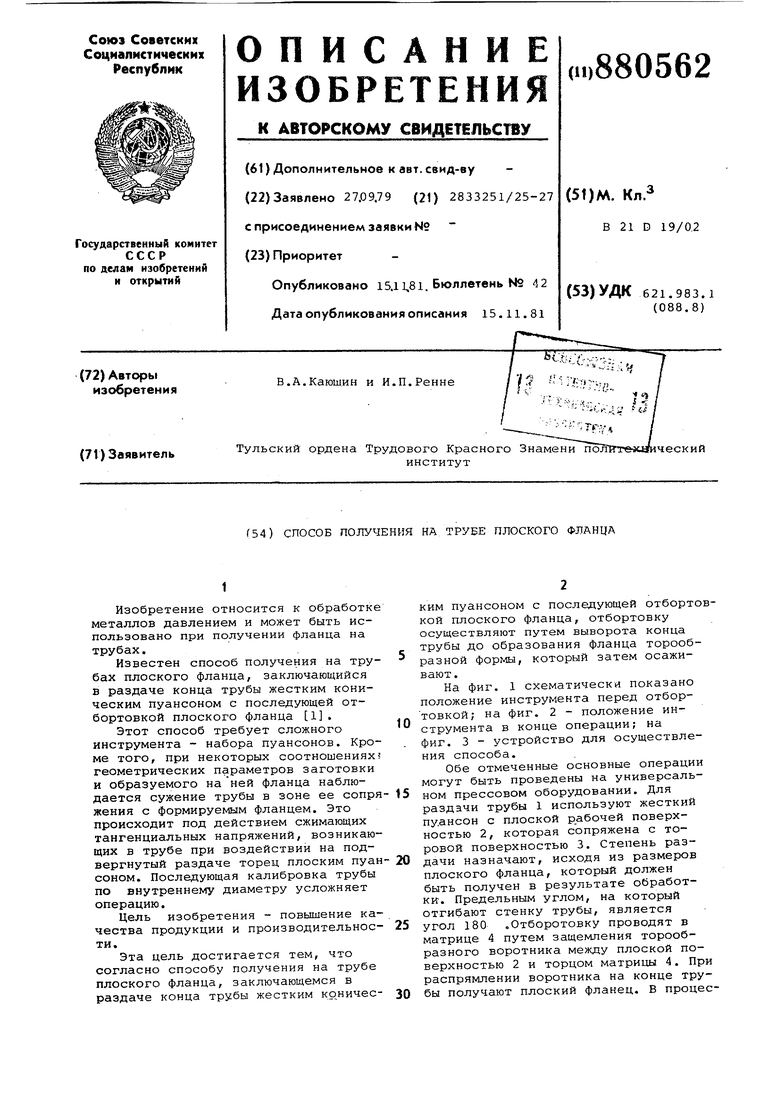

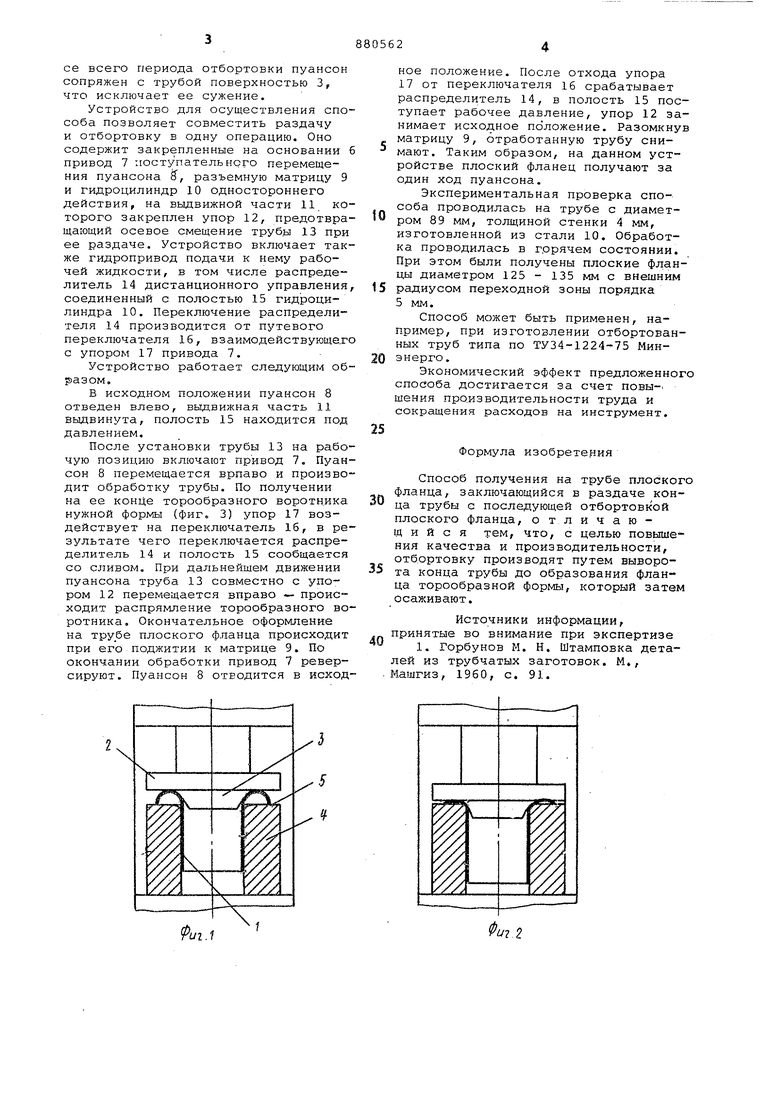

На фиг. 1 схематически показано положение инструмента перед отбортовкой; на фиг. 2 - положение ин10струмента в конце операции; на фиг. 3 - устройство для осуществления способа.

Обе отмеченные основные операции могут быть проведены на универсальном прессовом оборудовании. Для

раздачи трубы 1 используют жесткий пуансон с плоской рабочей поверхностью 2, которая сопряжена с торовой поверхностью 3. Степень раздачи назначают, исходя из размеров

20 плоского фланца, который должен быть получен в результате обработки. Предельным углом, на который отгибают стенку трубы, является

25 угол 180 .Отборотовку проводят в матрице 4 путем защемления торообразного воротника между плоской поверхностью 2 и торцом матрицы 4. При распрямлении воротника на конце трубы получают плоский фланец. В процессе всего периода отбортовки пуансон сопряжен с трубой поверхностью 3, что исключает ее сужение.

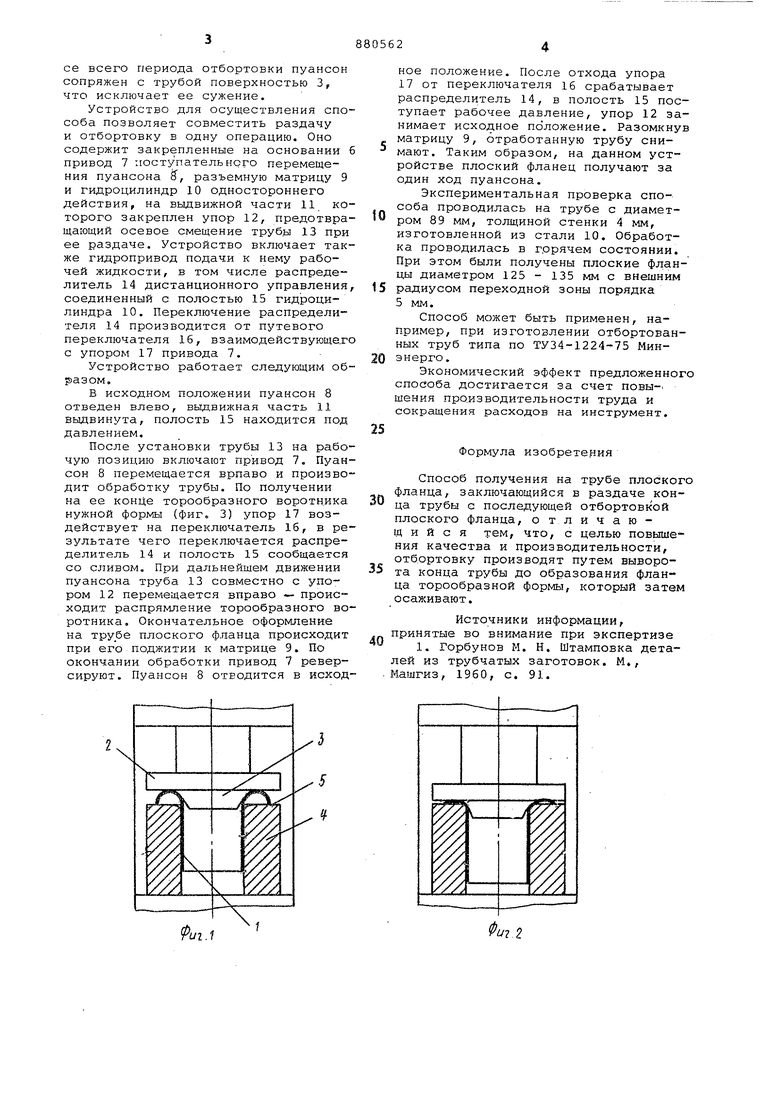

Устройство для осуществления способа позволяет совместить раздачу и отбортовку в одну операцию. Оно содержит закрепленные на основании б привод 7 поступательного перемещения пуансона б, разъемную матрицу 9 и гидроцилиндр 10 одностороннего действия, на вьщвижной части 11 которого закреплен упор 12, предотвращающий осевое смещение трубы 13 при ее раздаче. Устройство включает также гидропривод подачи к нему рабочей жидкости, в том числе распределитель 14 дистанционного управления, соединенный с полостью 15 гидроцилиндра 10. Переключение распределителя 14 производится от путевого переключателя 16, взаимодействующего с упором 17 привода 7.

Устройство работает следующим образом,

В исходном положении пуансон В отведен влево, выдвижная часть 11 выдвинута, полость 15 находится под давлением.

После установки трубы 13 на рабочую позицию включают привод 7. Пуансон 8 перемещается врпаво и произво дит обработку трубы. По получении на ее конце торообразного воротника нужной формы (фиг. 3) упор 17 воздействует на переключатель 16, в результате чего переключается распределитель 14 и полость 15 сообщается со сливом. При дальнейшем движении пуансона труба 13 совместно с упором 12 перемещается вправо - происходит распрямление торообразного воротника. Окончательное оформление на трубе плоского фланца происходит при его поджитии к матрице 9. По окончании обработки привод 7 реверсируют. Пуансон 8 отводится в исходное положение. После отхода упора 17 от переключателя 16 срабатывает распределитель 14, в полость 15 поступает рабочее давление, упор 12 занимает исходное положение. Разомкнув матрицу 9, отработанную трубу снимают. Таким образом, на данном устройстве плоский фланец получают за один ход пуансона.

Экспериментальная проверка способа проводилась на трубе с диаметром 89 мм, толщиной стенки 4 мм, изготовленной из стали 10. Обработка проводилась в г.орячем состоянии. При этом были получены плоские фланцы диаметром 125 - 135 мм с внешним

5 радиусом переходной зоны порядка 5 MI.1.

Способ может быть применен, например, при изготовлении отбортованных труб типа по ТУ34-1224-75 Мин0 энерго.

Экономический эффект предложенного способа достигается за счет повы-. шения про.изводительности труда и сокращения расходов на инструмент.

Формула изобретения

Способ получения на трубе плоского фланца, заключающийся в раздаче конца трубы с последующей отбортовкой плоского фланца, отличающийся тем, что, с целью повыше ния качества и производительности, отбортовку производят путем выворота конца трубы до образования фланца торообразной формы, который затем осаживают.

Источники информации, принятые во внимание при экспертизе

J

S

V

ь

х;

.1

7 Ь 8 S f3 I I I I I

u,.3

w

IS

/

Авторы

Даты

1981-11-15—Публикация

1979-09-27—Подача