Изобретение относится к обработке металлов давлением и может быть использовано при отбортовке труб.

Известен способ получения плоских фланцев на трубах, включающий выполняемые с помощью матрицы и пуансона предварительную раздачу конца трубы до образования воротника конической формы и окончательную отбортовку фланца 1 13Независимо от степени предварительной раздачи данный способ всегда приводит к положению, когда на конце заготовки оформляется плоский фланец, но радиус зоны его сопряжения со стенкой трубы равен ргщиусу свободного изгиба и больше требуемо.го заданного матрицей. При дальнейшем перемещении вниз пуансона уси.лие раздачи резко возрастает. Способ не позволяет обеспечить оптимальной силовой режим обработки за счет перераспределения объема работы деформирования меясду процессами предварительной и окончательной раздачи. Это увеличивает нагрузку на оборудование и осевую нагрузку на заготовку. Последнее ограничивает область применения способа продольной устойчивостью обрабатываемых труб.

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что в способе получения плоских фланцев на трубах, включаквдим предварительную раздачу конца трубы до образования воротника конической

10 формы и окончательную отбортовку фланца, при предварительной раздаче конца трубы одновременно проштамповывают переходную между трубой и фланцем тороидальную зону.

15

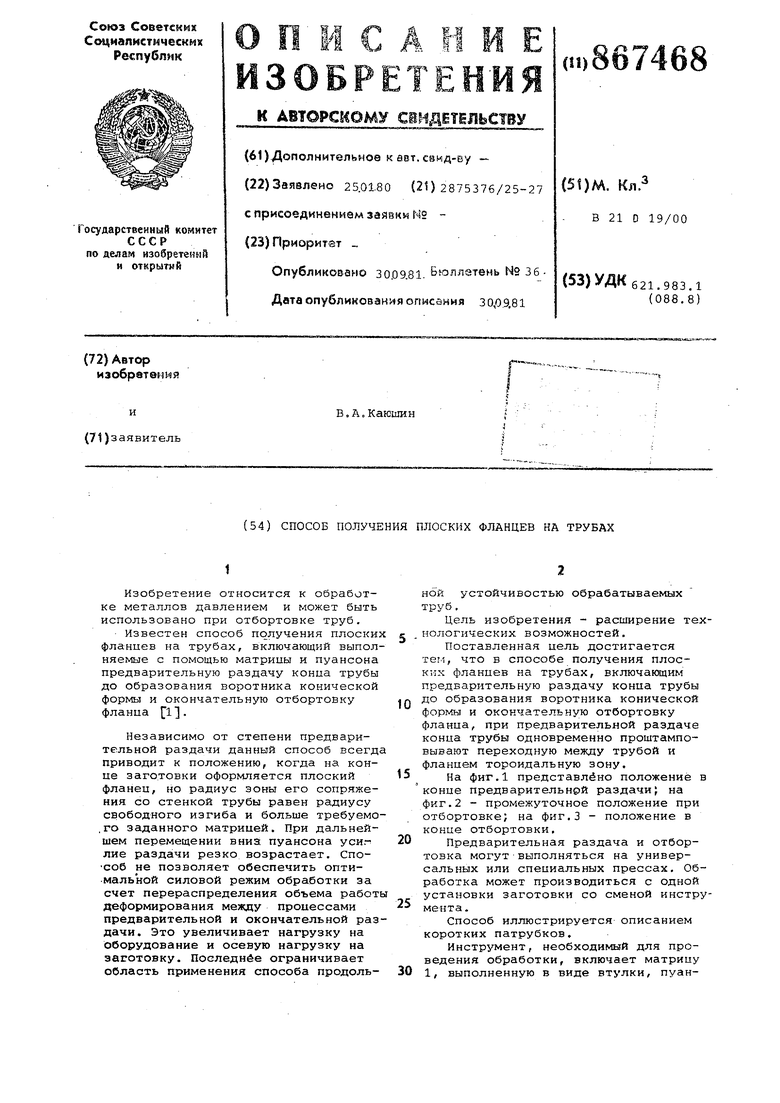

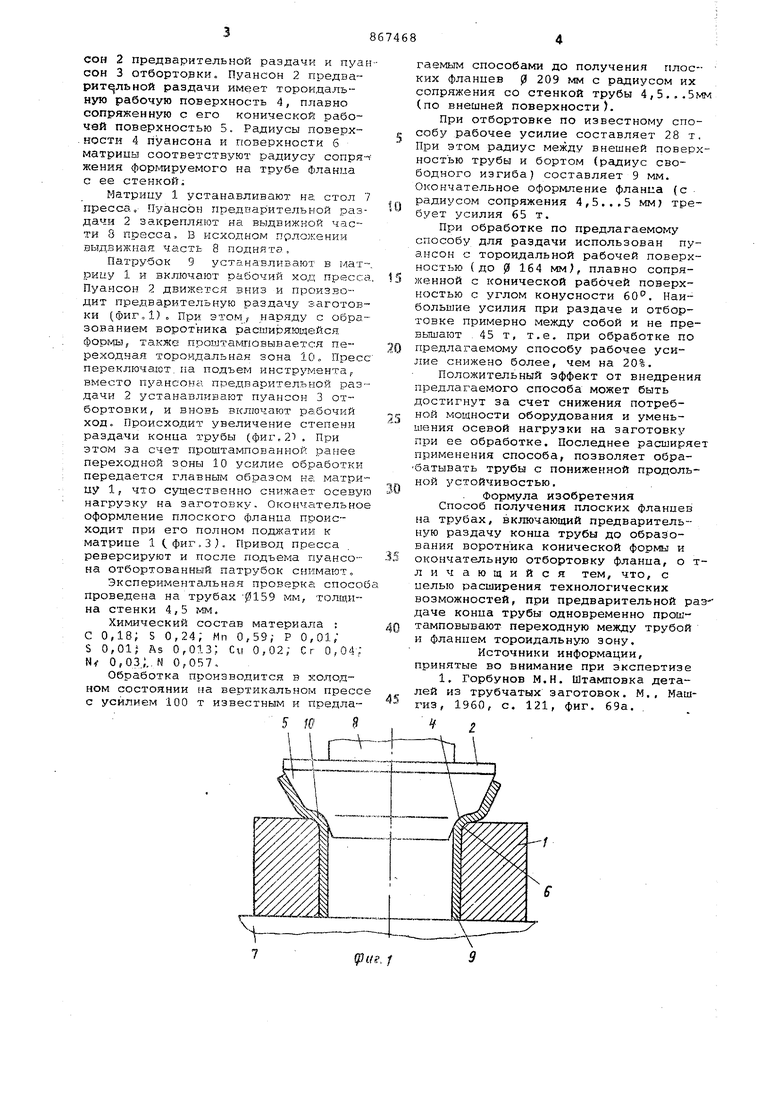

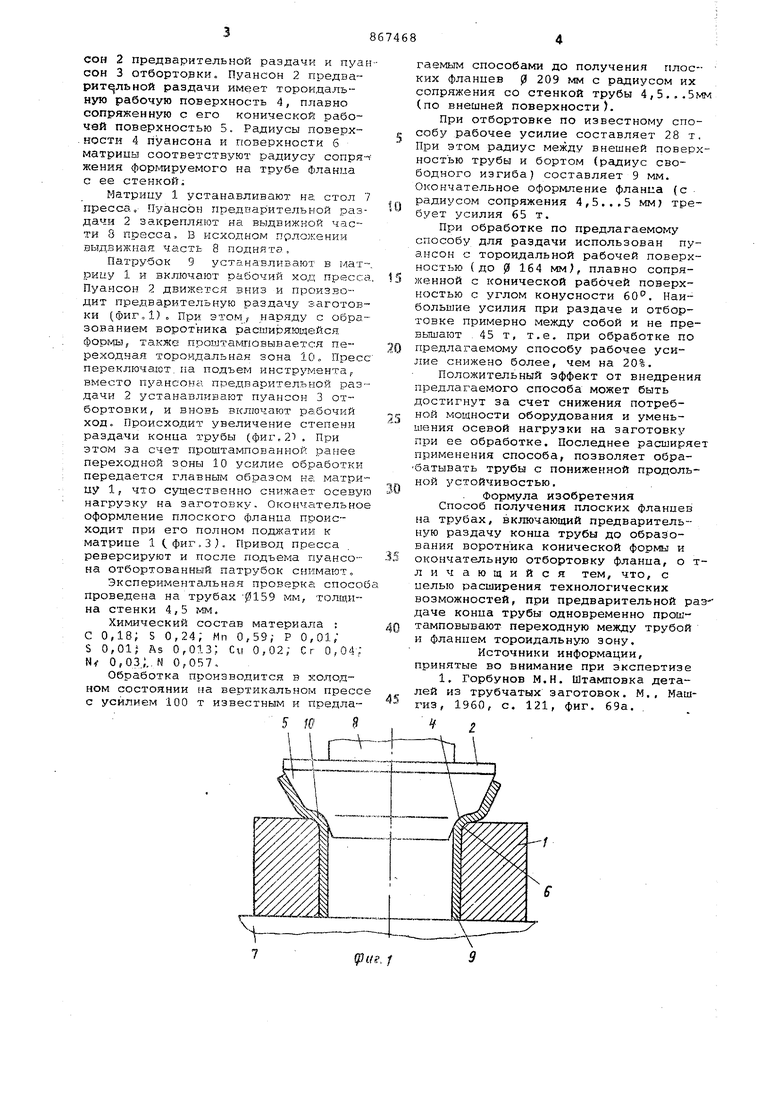

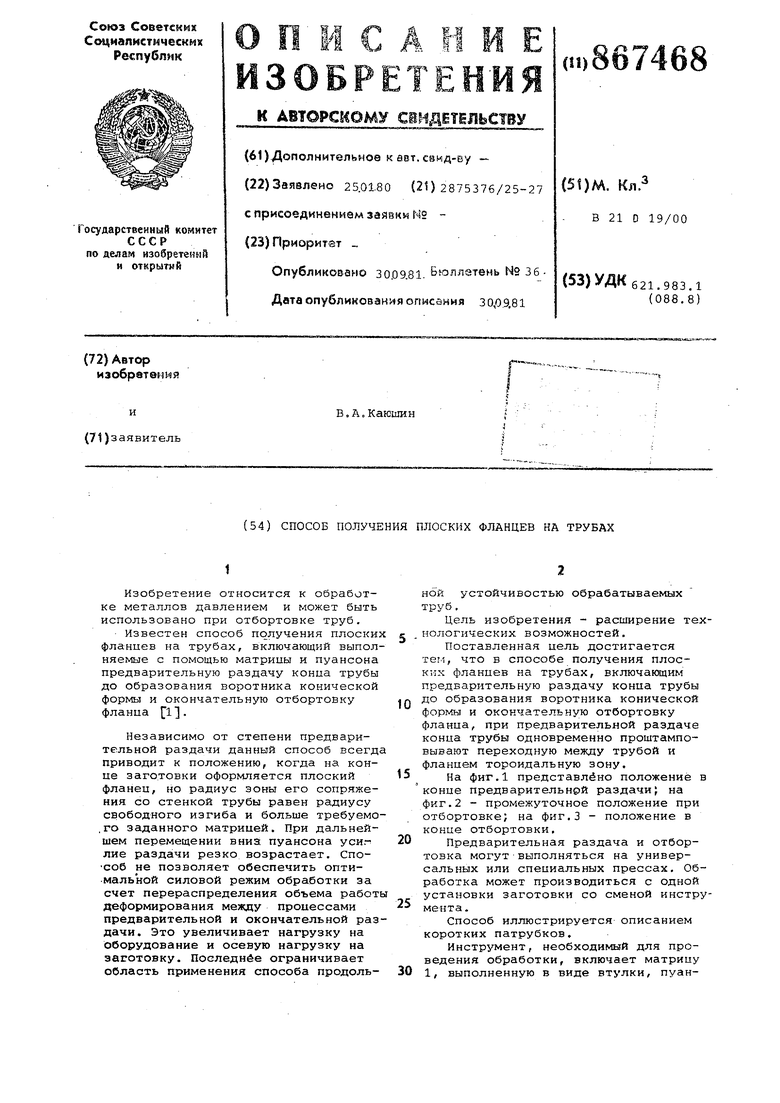

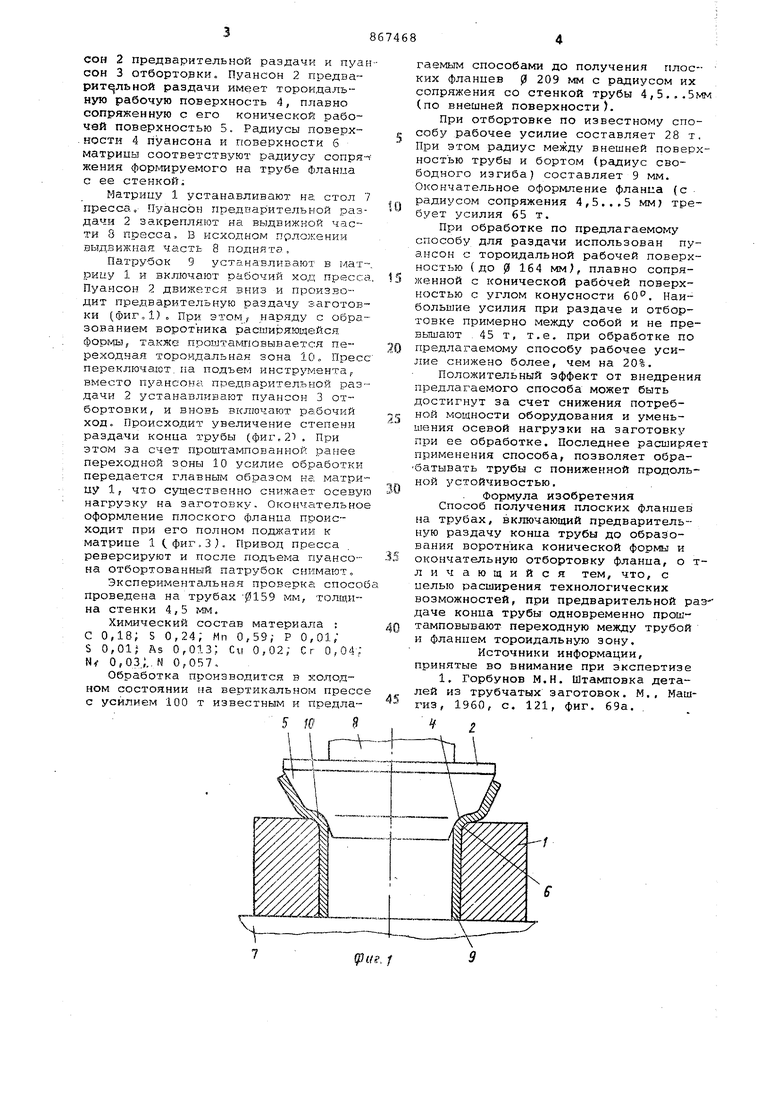

На фиг.1 представлено положение в конце предварительнрй раздачиJ на фиг.2 - промежуточное положение при отбортовке; на фиг.З - положение в конце отбортовки.

20

Предварительная раздача и отбортовка могутвыполняться на универсальных или специальных прессах. Обработка может производиться с одной установки заготовки со сменой инстру25мента.

Способ иллюстрируется описанием коротких патрубков.

Инструмент, необходимый для проведения обработки, включает матрицу

30 1, выполненную в виде втулки, пуансон 2 предварительной раздачи и пуа сон 3 отборторки. Пуансон 2 предва-рит льной раздачи имеет тороидальную рабочую поверхность 4, плавно сопряженную с его конической рабочей поверхностью 5. Радиусы поверхности 4 пуансона и поверхности б матрицы соответствуют радиусу сопряжения форгдируемого на трубе Фланиа с ее стенкой; Матрицу 1 устанавливают на: стол пресса. Пуансон предварительной раз дачи 2 закрепляют на выдвижной части 8 пресса, В исходном прложении выдвижная часть 8 поднята. Патрубок 9 устанавливают в м.ат рииу 1 и вкл-Ючают рабочий ход пресс Пуансон 2 движется вниз и производит предварительную раздачу заготов ки (фиг.1) , При 3TOfvjf наряду с обра зованием воротника расширяющейся , также npoiyTafvLrioBBiBaeTCH переходная тороидальная зона 10, Прес переключают.па подъем инструмента, вместо пуансона предварительной раз дачи 2 устанавлнвагот пуансон 3 отбортовки, и вновь включают ра1бочий ход. Происходит увеличение степени раздачи конца трубы (фиг,21 , При этом за счет проштампованной ранее переходной зоны 10 усилие обработки передается главным образом на матри цу 1, что существенно снижае / осеву нагрузку на заготовку. Окончательно оформление плоского фланца происходит при его полном поджатии к матрице 1 Фиг.3 ). Привод пресса реверсируют и после подъема пуансона отбортованный патрубок снимают. Экспериментальная npoeepKci спосо проведена на трубах 0159 мм, толщина стенки 4,5 мм. Химический состав материала : С 0,18; S 0,24; Мп о,59,- Р 0,01; S 0,01 As 0,013: Си 0,02; Сг 0,04; Ny 0,03.;., N 0,057, Обработка производится в холодном состоянии на вертикальном пресс с усилием 100 т известным и предла5 Ю 9 гаемым способами до получения плос- ких фланцев f) 209 мм с радиусом их сопряжения со стенкой трубы 4,5.,.5мм (по внешней поверхности). При отбортовке по известному способу рабочее усилие составляет 28 т. При этом радиус между внешней поверхностью трубы и бортом (радиус свободного изгиба) составляет 9 мм. Окончательное оформление фланиа (с радиусом сопряжения 4,5... 5 мм) требует усилия 65 т. При обработке по предлагаемому способу для раздачи использован пуансон с тороидальной рабочей поверхностью (до (Л 164 мм), плавно сопряженной с конической рабочей поверхностью с углом конусности 60. Наибольшие усилия при раздаче и отбортовке примерно между собой и не превьтшают .45 т, т.е. при обработке по предлагаемому способу рабочее усилие снижено более, чем на 20%. Положительный эффект от внедрения предлагаемого способа может быть достигнут за счет снижения потребной мощности оборудования и уменьшения осевой нагрузки на заготовку при ее обработке. Последнее расширяет применения способа, позволяет обрабатывать трубы с пониженной продольной устойчивостью. Формула изобретения Способ получения плоских фланцев на трубах, включающий предварительную раздачу конца трубы до образования воротника конической формы и окончательную отбортовку фланца, о тли чающийся тем, что, с целью расширения технологических возможностей, при предварительной раз- даче конца трубы одновременно проштамповывают переходную между трубой и фланцем тороидальную зону. Источники информации, принятые во внимание при экспертизе 1, Горбунов М.Н. Штамповка деталей из трубчатых заготовок. М., Машгиз, i960, с. 121, фиг. 69а.

(pui. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоского фланца на трубчатой заготовке | 1981 |

|

SU961817A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889203A1 |

| Способ двусторонней отбортовки концов труб | 1981 |

|

SU948488A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889202A1 |

| Способ получения плоских фланцевНА ТРубАХ | 1978 |

|

SU816616A1 |

| Инструмент для отбортовки концовТРуб | 1979 |

|

SU845968A1 |

| Способ получения на трубе плоского фланца | 1979 |

|

SU880562A1 |

| Инструмент для отбортовки концов труб | 1980 |

|

SU871895A1 |

| Инструмент для отбортовки концов труб | 1980 |

|

SU897344A2 |

| Устройство для отбортовки труб | 1977 |

|

SU667288A2 |

л

(руг. 3

Авторы

Даты

1981-09-30—Публикация

1980-01-25—Подача