Изобретение относится к сварке и может быть использовано при изготовлении электродов для контактной точечной сварки.

Большое значение на повышение производительности процесса сварки, улучшение качества и надежности сварных соединений оказывают электроды, являющиеся рабочим инструментом и осуществляющие связь между сварочной машиной и свариваемыми деталями. В процессе точечной сварки электроды выполняют различные функции, основными из которых являются сжатие свариваемых деталей между собой, подвод тока к свариваемым деталям и отвод тепла, выделяющегося в процессе сварки, поэтому форма и размеры рабочей поверхности электрода, его конструкция в целом, а также способ его изготовления оказывают значительное влияние на качество сварных соединений и производительность процесса.

Известен способ изготовления электродов для контактной точечной сварки [1] cогласно которому электроды вытачивают из прутков, обычно поступающих с металлургического завода в термически необработанном (для дисперсионно-упрочняемых сплавов) или отоженном состоянии.

Такой способ изготовления электродов нерационален вследствие больших отходов металла, так как в стружку при этом идет до 30oC40% дефицитных медных сплавов, а также малопроизводителен, а потому не может быть рекомендован для массового производства.

Известен также способ изготовления электродов для контактной точечной сварки литьем по выплавляемым моделям [2] который оправдывает себя только при изготовлении в массовом производстве электродов сложной формы, поскольку уменьшает расход металла и сокращает последующую механическую обработку.

Кроме того, был предложен способ изготовления составного электрода, состоящего из рабочей сменной части и основания электрода. При этом рабочая сменная часть может быть закреплена на основании с помощью крепежного средства [3] либо может быть установлена на основании по прессовой посадке [4 и 5] В первом случае [3] использование электродов такой конструкции удобно, так как позволяет при изменении толщины марки металла свариваемых деталей устанавливать нужную рабочую часть.

Недостатками электрода со сменной частью является возможность применения его только при сварке деталей с хорошими подходами и недостаточно интенсивное его охлаждение.

Во втором случае [4] рабочая сменная часть заменяется только после ее полного износа, поэтому для увеличения износостойкости рабочей сменной части ее целесообразно выполнить методом объемного выдавливания [6] поскольку в процессе выдавливания производится наклеп материала. Кроме того, данный метод характеризуется высокой производительностью, экономным использованием материала и возможностью получения в процессе выдавливания канала охлаждения. Кроме того, ориентированное расположение волокон исходной заготовки, например цилиндрической, обусловленное характером ее получения прокаткой или волочением, обеспечивает высокую стойкость рабочей сменной части за счет создания направленной волокнистой структуры по ее сечению.

Однако в процессе изготовления электрода таким способом не удается добиться полного геометрического совпадения посадочных поверхностей сменной части и основания в силу геометрических погрешностей (овальность, круглость, цилиндричность, конусность) их поверхностей, возникающих в процессе их изготовления, поэтому в местах контакта посадочных поверхностей имеет место неравномерное электрическое сопротивление, что приводит к неравномерному нагреву электрода со всеми вытекающими из этого последствиями. Кроме того, трудно обеспечить длительное надежное соединение между собой посадочных поверхностей в силу того6 что они подвергаются циклической термонагрузке. При этом следует также отметить, что способ [6] может быть рекомендован для получения канала охлаждения постоянного сечения.

С помощью этого способа нельзя получить канал охлаждения с расширенной полостью, расположенной в рабочей части электрода и предназначенной для интенсивного отвода тепла от рабочей части электрода.

Известен способ изготовления изделий типа стакан с кольцевым поднутрением [7] согласно которому заготовку подвергают обратному выдавливанию пуансоном в матрице с круговой поперечной полостью изнутри. На конечной стадии выдавливания полости изделия металл интенсивно течет в поперечном направлении из-под пуансона, заполняя указанную круговую полость матрицы и образуя тем самым технологический выступ снаружи изделия. Одновременно благодаря интенсивному поперечному течению металла изнутри стакана образуется кольцевое поднутрение (расширенная полость).

Если данный способ применить для изготовления электрода для контактной точечной сварки, то на его рабочей части возникает значительное утолщение, которое приводит к увеличению диаметральных габаритов электрода и такой электрод можно применить при сварке деталей с хорошими подходами. Если же эту часть срезать, то образовавшаяся в процессе выдавливания направленная волокнистая структура электрода прерывается, что приводит к снижению стойкости его рабочей части.

Наиболее близким к изобретению по своей технологической сущности является способ изготовления электродов для контактной точечной сварки холодным выдавливанием [8] включающий операции калибровки серной заготовки, обратного выдавливания, формирования охлаждающего канала и посадочного конуса. Способ разработан для изготовления прямых электродов. Согласно способу мерная заготовка отрезается от цилиндрического прутка с помощью втулочных ножей, затем предварительно очищенную и смазанную смазкой заготовку помещают в матрицу. С помощью пуансона осуществляют калибровку заготовки. После этого в процессе обратного выдавливания осуществляют формирование рабочей части электрода и охлаждающего канала, а затем формируют посадочный конус. Образованный таким способом электрод имеет охлаждающий канал постоянного сечения, что затрудняет отвод тепла от рабочей части электрода. Кроме того, как показали проведенные исследования, величина пластической деформации рабочей части такого электрода в районе его торца достигает 225% [8] что сказывается на его стойкости.

Технический результат изобретения снижение трудоемкости изготовления электрода, повышени его стойкости и снижение расхода металла.

Задачей изобретения является разработка способа изготовления электрода для контактной точечной сварки, охлаждающий канал которого в районе его рабочей части имел бы расширяющуюся полость.

Задача решается тем, что в способе изготовления электрода для контактной точечной сварки, включающем операции калибровки мерной заготовки, обратного выдавливания, формирования охлаждающего канала и посадочного конуса, согласно изобретению в процессе калибровки на верхней части заготовки формируют цилиндрическую головку, а на ее нижней части рабочую часть электрода, осуществляют раздачу цилиндрической головки путем обратного выдавливания в ней полости в виде прямого усеченного конуса и формируют предварительный профиль канала охлаждения путем холодной вытяжки с утонением стенки цилиндрической головки, а затем одновременно формируют посадочный конус и окончательный профиль канала охлаждения путем обжима с редуцированием в два этапа утоненной стенки и части цилиндрической головки в зоне расположения конической поверхности полости в матрице.

Отличительная особенность предлагаемого способа состоит в том, что уже на первом этапе обработкой давления исходной заготовки из одной ее части формируют рабочую часть электрода и осуществляют операцию по созданию цилиндрической головки на ее противоположном конце, которую затем подвергают раздаче и формируют канал охлаждения сложного профиля (с расширяющейся полостью) и посадочный конус. В результате этого достигается вышеуказанный технический результат.

Эти и другие особенности и преимущества предлагаемого изобретения приводятся далее при рассмотрении конкретного примера его исполнения со ссылками на прилагаемый чертежи поэтапного изготовления электрода.

Изобретение поясняется фиг. 1-6.

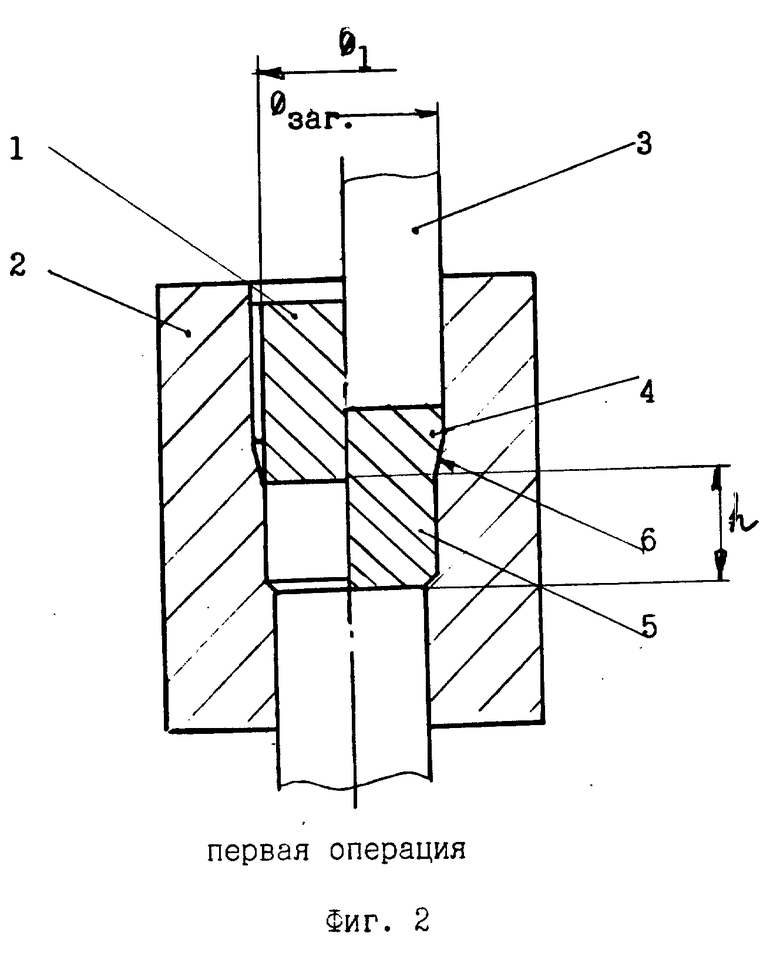

Исходную заготовку 1 диаметром ⊘заг полученную резкой прутка, смазывают смазкой и подвергают калибровке в матрице 2 воздействием пуансона 3, при этом на верхней части заготовки формируют цилиндрическую головку 4 диаметром ⊘1 а на ее нижней части рабочую часть 5 будущего электрода. Обе части заготовки соединены между собой коническим участком 6 с размерами переходного конуса матрицы 2.

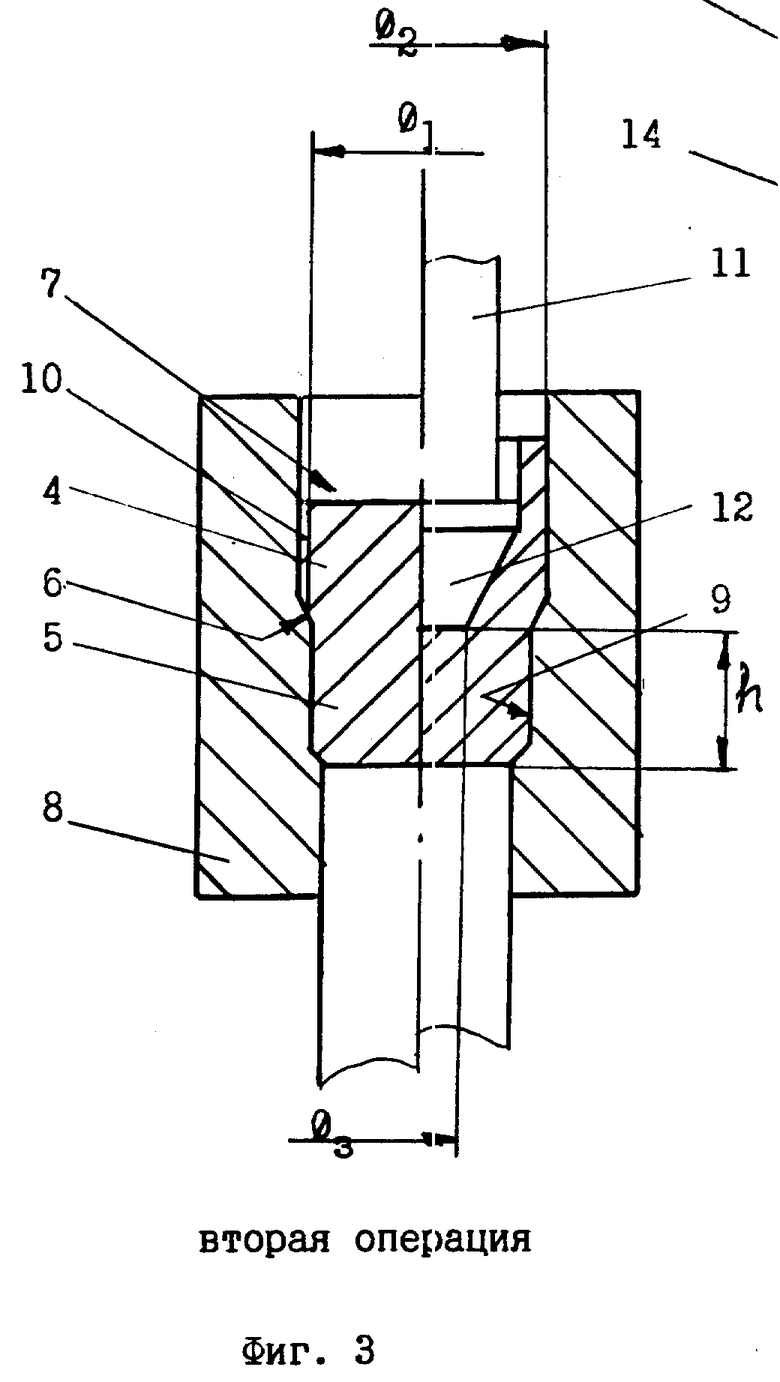

На второй операции формообразования полученный полуфабрикат 7 смазывают смазкой и размещают в матрице 8, при этом конический участок 6 контактирует с переходным конусом матрицы 8, рабочая часть 5 будущего электрода центрируется цилиндрическим отверстием 9 матрицы 8, а цилиндрическая головка 4 полуфабриката 7 выставлена с зазором относительно отверстия 10 матрицы 8. Благодаря центровки полуфабриката 7 в матрице 8 цилиндрическая головка 4 образует равный зазор по всему периметру отверстия 10. При опускании пуансон 11 входит в контакт с цилиндрической головкой 4 и начинает ее раздачу, путем обратного выдавливания в ней полости 12 в виде прямого усеченного конуса. В силу того, что пуансон 11 выполнен с тупым конусом, это требует несколько большего усилия выдавливания (по сравнению с острым конусом), но при этом в процессе выдавливания внутреннее отверстие имеет меньший эксцентриситет, увеличивается стойкость пуансона. Полость 12 является расширяющейся полостью будущего канала охлаждения электрода. Поскольку процесс выдавливания полости 12 совмещен с процессом раздачи цилиндрической головки 4, усилие деформации в этом случае ниже (по сравнению с обратным выдавливанием полых изделий), что обусловлено уменьшением сопротивления трения о стенки матрицы. В процессе раздачи цилиндрической головки 4 ее наружный диаметр ⊘1 увеличивается до величины ⊘2 диаметра отверстия 10 матрицы 8. Диаметр при вершине конуса полости 12 равен диаметру ⊘3 вершины тупого конуса пуансона 11.

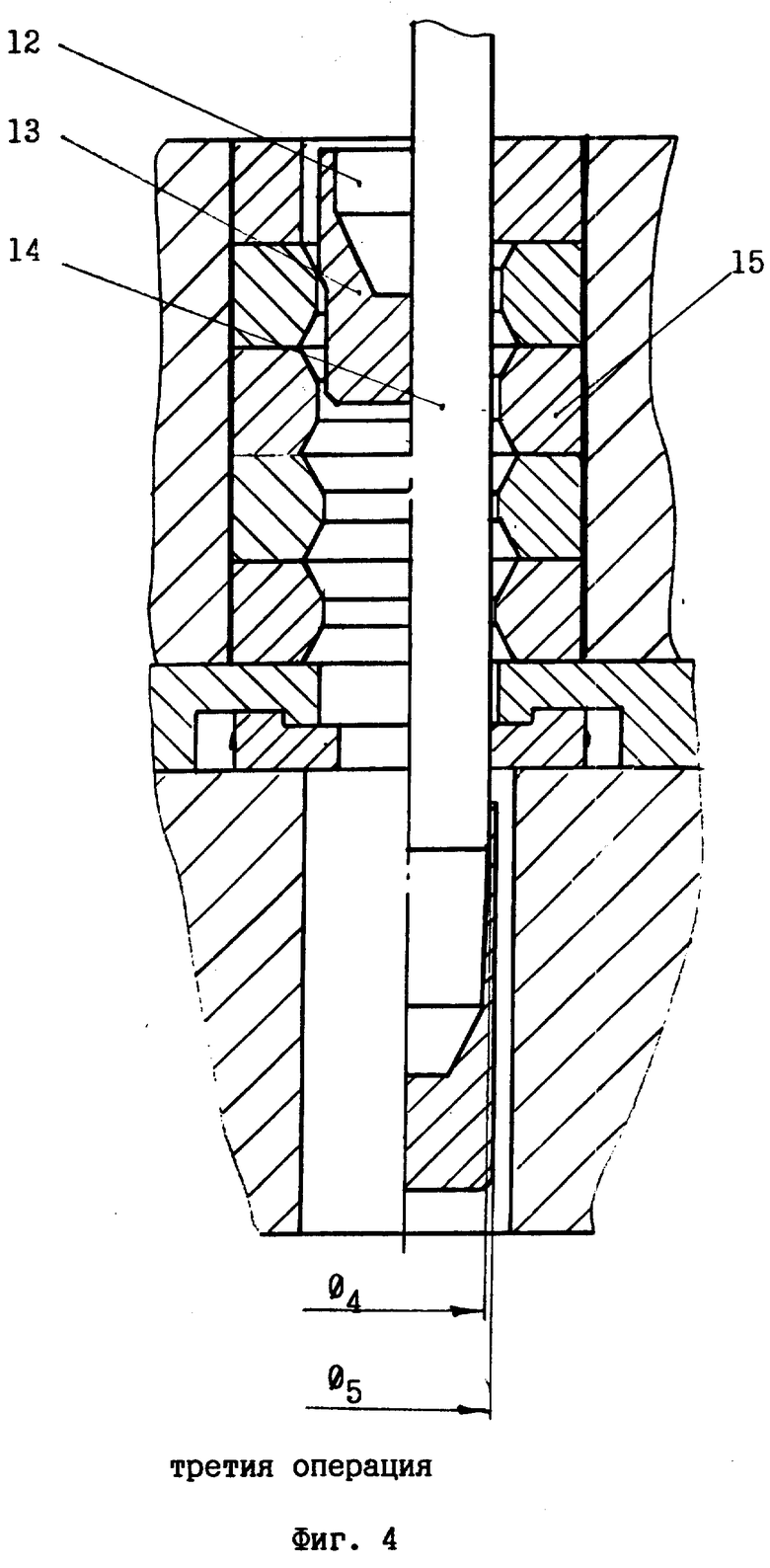

На третьей операции формообразования полученный полуфабрикат 13 смаэывают смазкой и устанавливают на стержень 14, нижний конец которого эквивалентен профилю полости 12. Полуфабрикат 13 с расположенным внутри него стержнем 14 проталкивают через многоступенчатую матрицу 15, формируя предварительный профиль канала охлаждения, путем холодной вытяжки с утонением стенки цилиндрической головки 4 до наружного диаметра ⊘4. Размер внутреннего диаметра ⊘5 канала охлаждения соответствует диаметру стержня 14 и диаметру основания усеченного конуса полости 12.

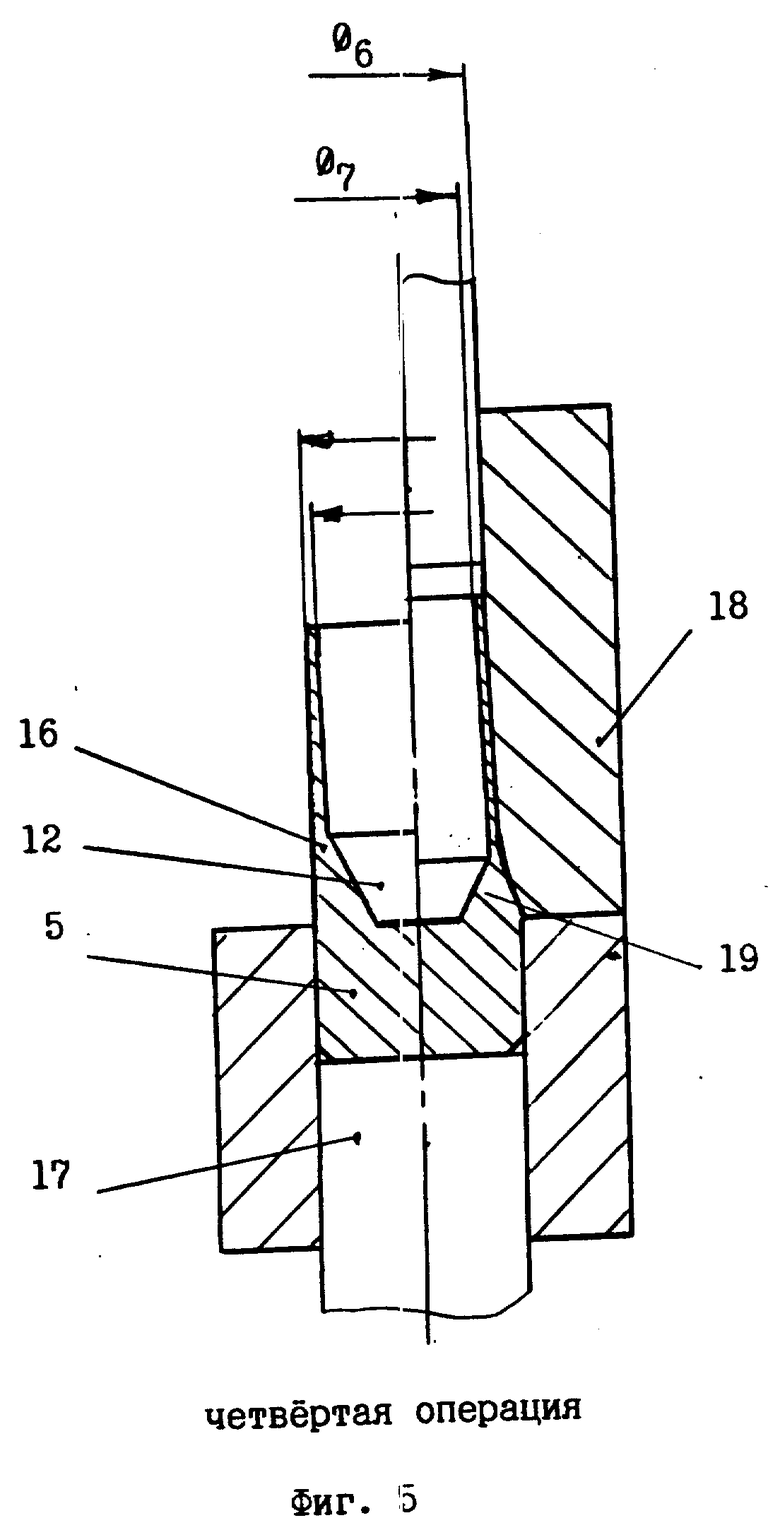

На четвертой операции формообразования полученный полуфабрикат 16 также смазывают смазкой и устанавливают торцем рабочей части 5 электрода на неподвижную опору 17. Опускают матрицу 18, она входит в контакт с утоненной стенкой диаметра ⊘4 полуфабриката 16 и, перемещаясь вниз, осуществляет деформирование утоненной стенки и части цилиндрической головки 4 в зоне расположения конической поверхности 19 полости 12 путем обжима с редуцированием с одновременным предварительным формированием посадочного конуса электрода и профиля канала охлаждения. При этом диаметр ⊘4 уменьшится до диаметра ⊘6 а диаметр ⊘5 до диаметра ⊘7.

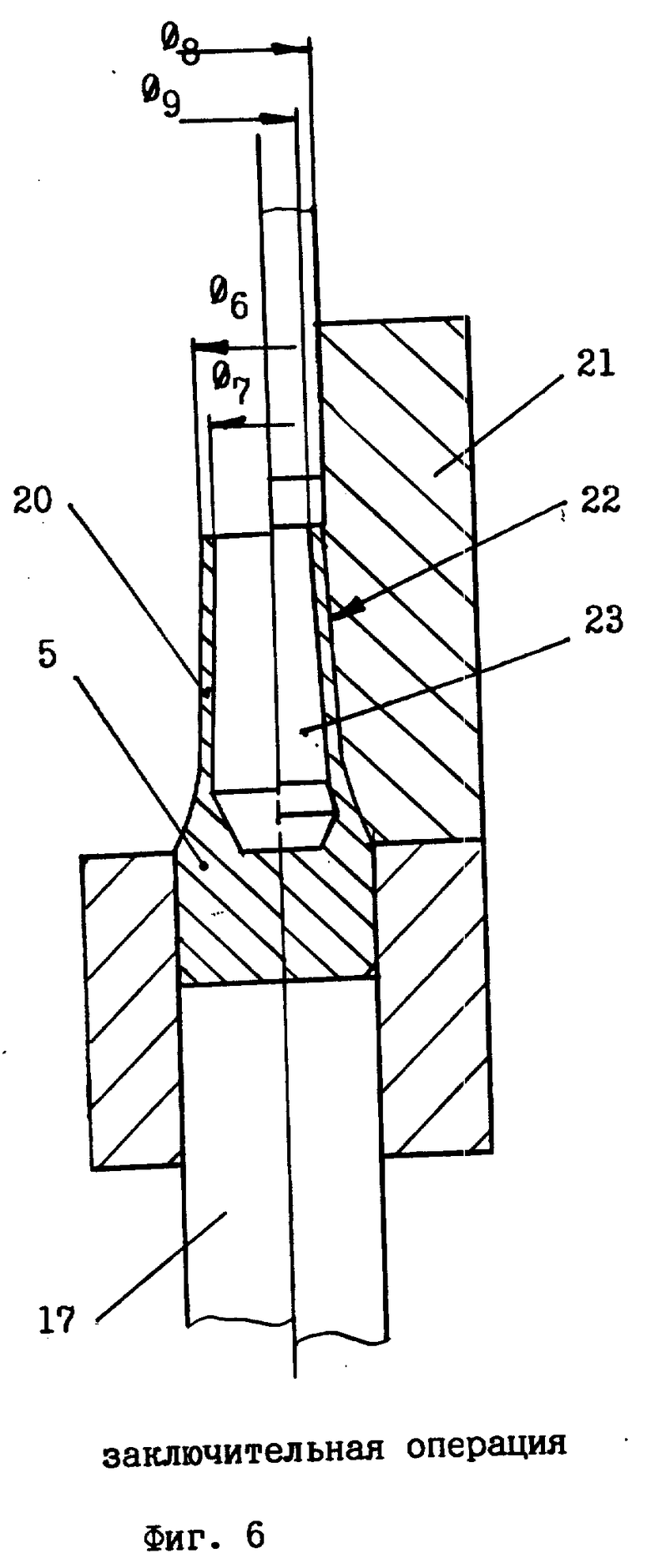

На заключительной операции формообразования полуфабрикат 20 смазывают смазкой и вновь устанавливают торцом рабочей части 5 электрода на неподвижную опору 17. Затем опускают матрицу 21, которая входит в контакт с утоненной стенкой диаметра ⊘6 полуфабриката 20 и, перемещаясь вниз, осуществляет окончательное формирование посадочного конуса 22 электрода и профиль канала 23 охлаждения. Формирование заканчивают в момент достижения требуемых размеров изделия, при этом диаметр ⊘6 уменьшается до диаметра ⊘8, а диаметр ⊘7 до диаметра ⊘9

Пример. Заготовку диаметром 25 мм и длиной 24,5 мм отрезают от бронзового прутка марки Бр.Х1 и производят ее закалку в электропечи при нагреве до температуры 980±20o с охлаждением в воде. Затем заготовку очищают, промывают в водном растворе кальцинированной соды с тринатрийфосфатом, сушат и смазывают смазкой.

На первом этапе осуществляют калибровку заготовки, при этом на верхней части заготовки формируют цилиндрическую головку, а на ее нижней части - рабочую часть электрода. Между обеими частями формируется конический участок с углом конусности 13o. Высота рабочей части электрода h.

На второй позиции полученный полуфабрикат смазывают смазкой, укладывают в ступенчатую матрицу так, что конический участок полуфабриката располагается на конусообразной расточке матрицы, а цилиндрическая головка выставлена с зазором относительно цилиндрической расточки матрицы. Затем осуществляют раздачу цилиндрической головки путем обратного выдавливания в ней полости в виде прямого усеченного конуса. В результате получают полуфабрикат в виде ступенчатого стакана, внутренняя полость которого представляет собой прямой усеченный конус, основание которого примыкает к цилиндрическому участку. Толщина дна стакана h, а угол при вершине 53o.

На третьей позиции ранее полученный полуфабрикат также смазывают смазкой, а затем на прессе выполняют холодную вытяжку с утонением через многоступенчатую матрицу, получая прямой стакан с наружным диаметром рабочей части электрода и внутренним каналом в виде конусообразной полости переходящей в цилиндрическую с толщиной стенки на цилиндрическом участке несколько более 1 мм.

На четвертой и пятой позициях ранее полученный полуфабрикат смазывают смазкой, устанавливают торцом рабочей части электрода на неподвижную опору и осуществляют одновременное формирование посадочного конуса и окончательного профиля его канала охлаждения, путем обжима с редуцированием в два этапа утоненной стенки и части цилиндрической головки в зоне расположения конической поверхности полости канала охлаждения. При этом наружная поверхность тонкостенного цилиндра превращается в конус Морзе, наружный диаметр которого со стороны входа охлаждающего канала на первом этапе обжима уменьшается с 25 до 18 мм, а на втором этапе обжима уменьшается с 18 до 13,5 мм. Кольцевой объем полуфабриката, образованный его наружной цилиндрической поверхностью и конической поверхностью полости канала охлаждения, представляет жесткую зону, деформация которой в процессе редуцирования исключает выпучивание внутренней поверхности канала охлаждения и образует внутренний профиль канала охлаждения в виде конической поверхности, плавно переходящей в расширяющуюся полость, расположенную в рабочей части электрода, за счет утолщения стенки канала охлаждения в зоне перехода.

Использование предлагаемого способа позволяет создать в рабочей части электрода канал охлаждения с расширяющейся полостью, исключить возникновение пластических деформаций в области торцевой поверхности рабочей части электрода (повышается стойкость электрода) и снизить расход металла и трудоемкость изготовления электрода.

Источники информации принятые во внимание:

1. Слиозберг С. К, Чулошников П. Л. Электроды для контактной сварки. Л. Машиностроение, 1972, с. 72.

2. Галкин А. и др. Технология получения литых электродов для контактной сварки. Совершенствование технологии получения и обработки сплавов и композиционных материалов. Тезисы доклада студенческой краевой конференции, 19 21 апреля 1990 г. Красноярск, 1990, с. 15 16.

3. Слиозберг С. К, Чулошников П. Л. Электроды для контактной сварки. Л. Машиностроение, 1972, с. 58.

4. Авторское свидетельство СССР N 1637981, кл. B 23 K 11/30.

5. Ак. заявка JP N 2-40428, кл. B 23 K 11/30.

6. Патент US N 4760235, кл. B 23 K 11/30.

7. Авторское свидетельство СССР N 1660829, кл. B 21 K 21/08.

8. Ершов Л. К. Демченков И. В. Изготовление электродов для контактной точечной сварки холодным выдавливанием. Сборник "Сварка, резка, пайка, наплавка и металлизация", вып. 16, тема 4, N М-60-236/16, М. ВИНИТИ, 1960, с. 22 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1997 |

|

RU2115524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА С ИЗНОСОСТОЙКОЙ ВСТАВКОЙ | 2001 |

|

RU2187416C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2433012C1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПУСТОТЕЛЫХ СТЕРЖНЕВЫХ СТУПЕНЧАТЫХ ДЕТАЛЕЙ | 2000 |

|

RU2175277C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2010 |

|

RU2446908C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

Изобретение относится к сварке, в частности к способу изготовления электрода для контактной точечной сварки, и может найти применение при изготовлении электродов сложного профиля. Сущность изобретения заключается в следующем: в процессе калибровки мерной заготовки на верхней ее части формируют цилиндрическую головку, а на ее нижней части - рабочую часть электрода. При этом осуществляют раздачу цилиндрической головки путем обратного выдавливания в ней полости в виде прямого усеченного конуса. Формируют предварительный профиль канала охлаждения путем холодной вытяжки с утонением стенки цилиндрической головки. Затем одновременно формируют посадочный конус и окончательный профиль канала охлаждения путем обжима с редуцированием. Процесс ведут в два этапа путем деформирования утоненной стенки и части цилиндрической головки в зоне расположения конической поверхности полости. 6 ил.

Способ изготовления электрода для контактной точечной сварки, включающий операции калибровки мерной заготовки, обратного выдавливания, формирования охлаждающего канала и посадочного конуса, отличающийся тем, что в процессе калибровки на верхней части заготовки формируют цилиндрическую головку, а на ее нижней части рабочую часть электрода, затем осуществляют раздачу цилиндрической головки путем обратного выдавливания в ней полости в виде прямого усеченного конуса и формируют предварительный профиль канала охлаждения путем холодной вытяжки с утонением стенки цилиндрической головки, а затем одновременно формируют посадочный конус и окончательный профиль канала охлаждения путем обжима с редуцированием в два этапа утоненной стенки и части цилиндрической головки в зоне расположения конической поверхности полости.

Авторы

Даты

1997-12-27—Публикация

1996-06-13—Подача