(54) СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО ФЛАНЦА НА ТРУБЧАТОЙ ЗАГОТОВКЕ

1

Изобретение относится к обработке металлов давлением и может быть использовано при штамповке фланцев на трубах.

Известен способ получения плоского фл«нца на трубчатой заготовке, включающий раздачу конца заготовки до образования воротника расширяющейся формы и его последующую отбортовку с формовкой переходной зоны в кольцевой матрице осевой осадкой плоским пуансоном 1.

Недостатками способа являются большое усилие обработки, поскольку формование радиуса переходной зоны сопряжено с распрямлением краевой части борта, и низкое качество изделий вследствие знакопеременных деформаций краевой части заготовки, что в ряде случаев приводит к образованию поверхностных трещин.

Цель изобретения - повышение технологических возможностей за счет снижения усилия обработки и повышения качества получаемых деталей.

Поставленная цель достигается тем, что согласно способу получения плоского фланца на трубчатой заготовке, включающему раздачу конца заготовки до образования

воротникоа расширяющейся формы и его последующую отбортовку с формовкой переходной зоны в кольцевой матрице осевой осадкой плоским пуансоном, формовку переходной зоны производят с одновременным

5 подпором периферийной части фланца в направлении, перпендикулярном к плоскости фланца.

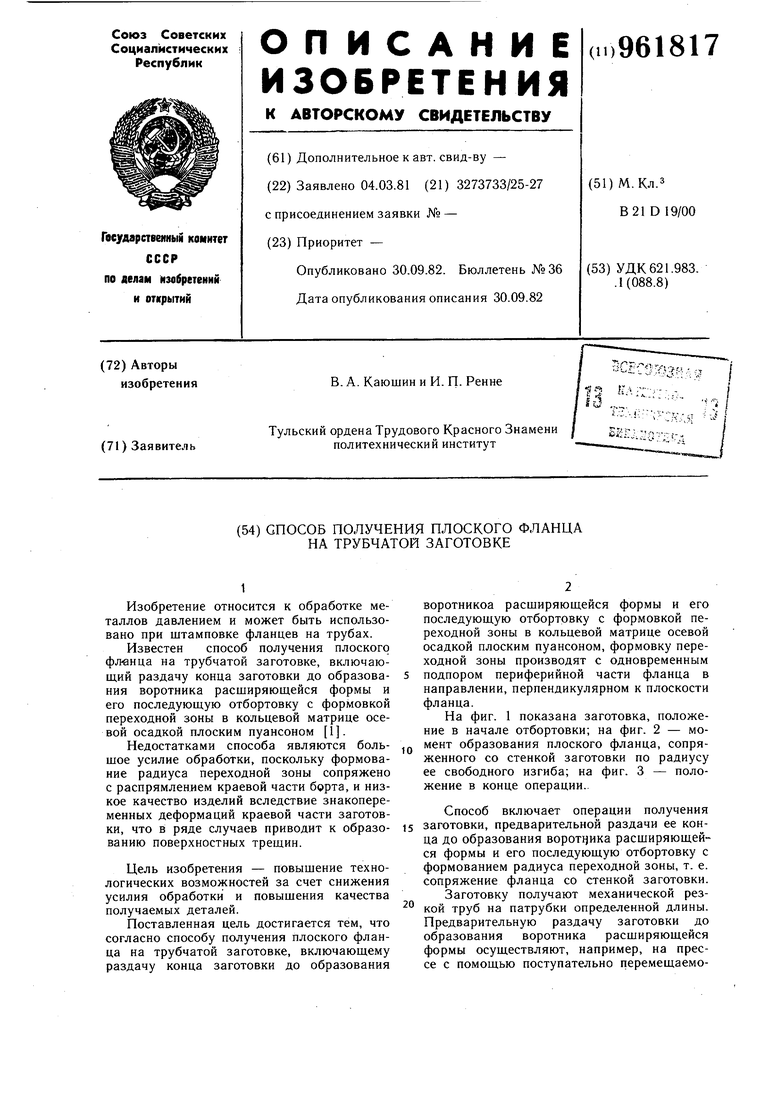

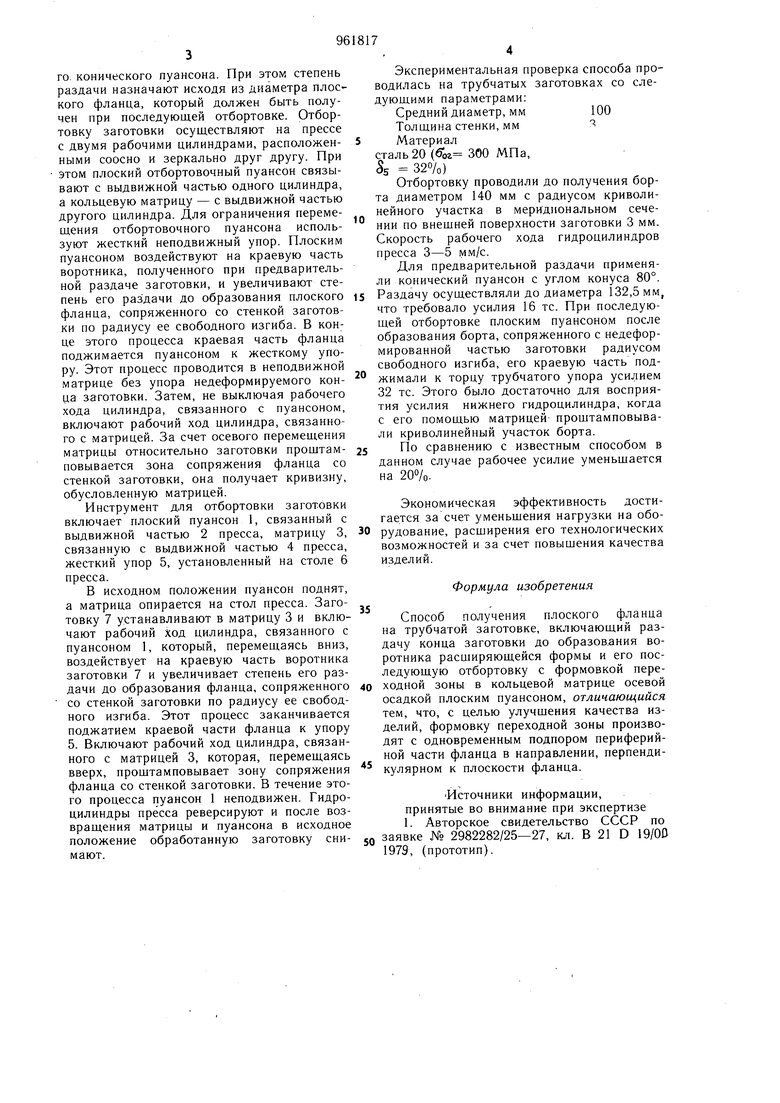

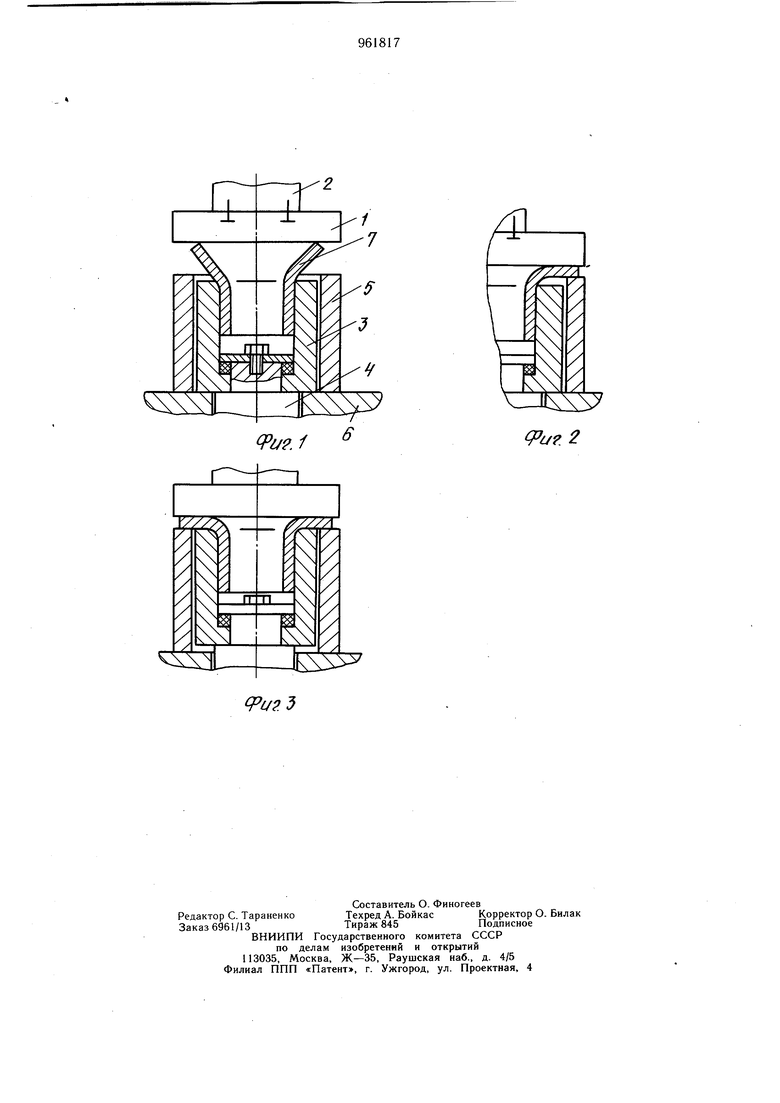

На фиг. 1 показана заготовка, положение в начале отбортовки; на фиг. 2 - мент образования плоского фланца, сопряженного со стенкой заготовки по радиусу ее свободного изгиба; на фиг. 3 - положение в конце операции..

Способ включает операции получения 15 заготовки, предварительной раздачи ее конца до образования воротника расширяющейся формы и его последующую отбортовку с формованием радиуса переходной зоны, т. е. сопряжение фланца со стенкой заготовки. Заготовку получают механической кой труб на патрубки определенной длины. Предварительную раздачу заготовки до образования воротника расширяющейся формы осуществляют, например, на прессе с помощью поступательно перемещаемого. конического пуансона. При этом степень раздачи назначают исходя из диаметра плоского фланца, который должен быть получен при последуюа1ей отбортовке. Отбортовку заготовки осуществляют на прессе с двумя рабочими цилиндрами, расположенными соосно и зеркально друг другу. При этом плоский отбортовочный пуансон связывают с выдвижной частью одного цилиндра, а кольцевую матрицу - с выдвижной частью другого цилиндра. Для ограничения перемещения отбортовочного пуансона используют жесткий неподвижный упор. Плоским пуансоном воздействуют на краевую часть воротника, полученного при предварительной раздаче заготовки, и увеличивают степень его раздачи до образования плоского фланца, сопряженного со стенкой заготовки по радиусу ее свободного изгиба. В конце этого процесса краевая часть фланца поджимается пуансоном к жесткому упору. Этот процесс проводится в неподвижной матрице без упора недеформируемого конца заготовки. Затем, не выключая рабочего хода цилиндра, связанного с пуансоном, включают рабочий ход цилиндра, связанного с матрицей. За счет осевого перемещения матрицы относительно заготовки проштамповывается зона сопряжения фланца со стенкой заготовки, она получает кривизну, обусловленную матрицей.

Инструмент для отбортовки заготовки включает плоский пуансон 1, связанный с выдвижной частью 2 пресса, матрицу 3, связанную с выдвижной частью 4 пресса, жесткий упор 5, установленный на столе 6 пресса.

В исходном положении пуансон поднят, а матрица опирается на стол пресса. Заготовку 7 устанавливают в матрицу 3 и включают рабочий Ход цилиндра, связанного с пуансоном 1, который, перемещаясь вниз, воздействует на краевую часть воротника заготовки 7 и увеличивает степень его раздачи до образования фланца, сопряженного со стенкой заготовки по радиусу ее свободного изгиба. Этот процесс заканчивается поджатием краевой части фланца к упору 5. Включают рабочий ход цилиндра, связанного с матрицей 3, которая, перемещаясь вверх, проштамповывает зону сопряжения фланца со стенкой заготовки. В течение этого процесса пуансон 1 неподвижен. Гидроцилиндры пресса реверсируют и после возвращения матрицы и пуансона в исходное положение обработанную заготовку снимают.

Экспериментальная проверка способа проводилась на трубчатых заготовках со следующими параметрами;

Средний диаметр, мм100

Толщина стенки, мм

Материал

сталь 20 ( 300 МПа, Ss 32%)

Отбортовку проводили до получения борта диаметром 140 мм с радиусом криволинейного участка в меридиональном сечении по внешней поверхности заготовки 3 мм. Скорость рабочего хода гидроцилиндров пресса 3-5 мм/с.

Для предварительной раздачи применяли конический пуансон с углом конуса 80°. Раздачу осуществляли до диаметра 132,5 мм, что требовало усилия 16 тс. При последующей отбортовке плоским пуансоном после образования борта, сопряженного с недеформированной частью заготовки радиусом свободного изгиба, его краевую часть поджимали к торцу трубчатого упора усилием 32 тс. Этого было достаточно для восприятия усилия нижнего гидроцилиндра, когда с его помощью матрицей проштамповывали криволинейный участок борта. 5 По сравнению с известным способом в данном случае рабочее усилие уменьшается на 20%.

Экономическая эффективность достигается за счет уменьшения нагрузки на обо0 рудование, расширения его технологических возможностей и за счет повышения качества изделий.

Формула изобретения

Способ получения плоского фланца на трубчатой заготовке, включающий раздачу конца заготовки до образования воротника расщиряющейся формы и его последующую Отбортовку с формовкой переходной зоны в кольцевой матрице осевой осадкой плоским пуансоном, отличающийся тем, что, с целью улучшения качества изделий, формовку переходной зоны производят с одновременным подпором периферийной части фланца в направлении, перпендикулярном к плоскости фланца.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2982282/25-27, кл. В 21 D 19/00 1979, (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения плоских фланцев на трубах | 1980 |

|

SU867468A1 |

| Способ получения плоских фланцев на трубах | 1980 |

|

SU889203A1 |

| Способ двусторонней отбортовки концов труб | 1981 |

|

SU948488A1 |

| Способ получения на трубе плоского фланца | 1979 |

|

SU880562A1 |

| Инструмент для отбортовки концовТРуб | 1979 |

|

SU845968A1 |

| Инструмент для отбортовки концов труб | 1980 |

|

SU871895A1 |

| Способ получения плоских фланцевНА ТРубАХ | 1978 |

|

SU816616A1 |

| Способ получения плоских фланцев на трубах | 1987 |

|

SU1540899A1 |

| Пресс для отбортовки труб | 1979 |

|

SU837475A1 |

| Инструмент для отбортовки концов труб | 1979 |

|

SU841729A1 |

Авторы

Даты

1982-09-30—Публикация

1981-03-04—Подача