Изобретение относится к промышленности строительных материалов и строительной индустрии и может быть использовано при изготовлении гипсокар- тонных листов для отделки и устройства стен и перегородок.

Целью изобретения является снижение объемного веса, повышение прочности при изгибе и коэффициента конструктивного качества.

Применяют гипсовое вяжущее марки Г-4Б11 (нормалънотвердеющее, среднего помола). Стекловолокно получают путем рубки ровинга ич стеклянных комплексных нитей. Натриевые соли вторичных алкилсульфатов представляют собой жидкое моющее вещество Прогресс . Содержание поверхностно-активного

вещества 30 мас.%.

Отходом производства поливинилово- го спирта является поливиниловый спирт в растворе марки Ф 13%-ной концентрации.

Плав кальцинированной соды является отходом капролактамового производства и содержит в своем составе 95 мас.% и NaOH 5 мас.%.

Технические лигносульфонаты представляют собой кальциевые, натриевые, аммониевые или кальциево-натриевые сосл

4ь

00 4

ли лигносульфоновых кислот. Они содержат 52% сухих веществ и характеризуются плотностью 1220 кг/м .

Бумажное волокно получают из отходов облицовочного картона, применяемого при производстве гипсокартонных листов, путем распушки до элементарны |волокон длиной 1-4 мм.

Гипсокартонные листы готовят еле- дующим образом.

Одновременно раздельно готовят смесь гипсового вяжущего со стекловолокном и воду затворения с добавками натриевых солей алкилсулъфона- тов, отходов производства поливинилового спирта, техническими лигносулъ фонатами, предварительно обработанными плавом кальцинированной соды, и с заранее приготовленной водной суспензией бумажного волокна.

Затем смесь сухих компонентов смешивают с водой затворения с добавками. Из полученной композиции формуют гипсокартонные листы, сушат и под- вергают испытаниям.

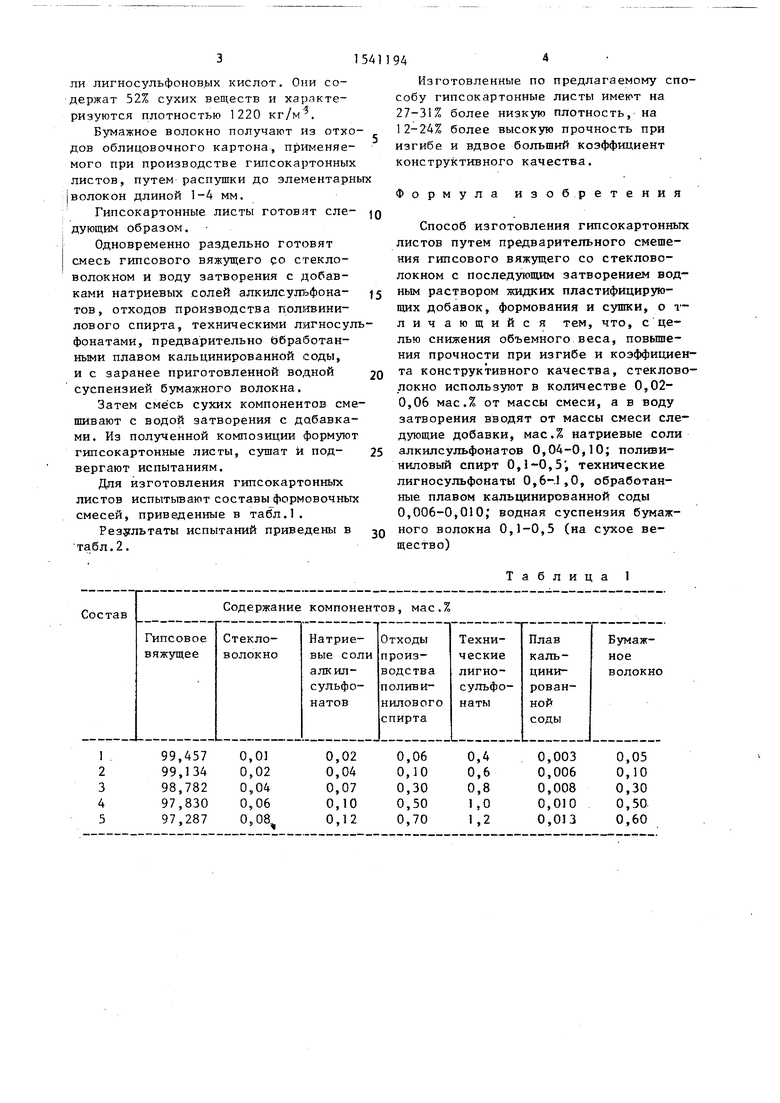

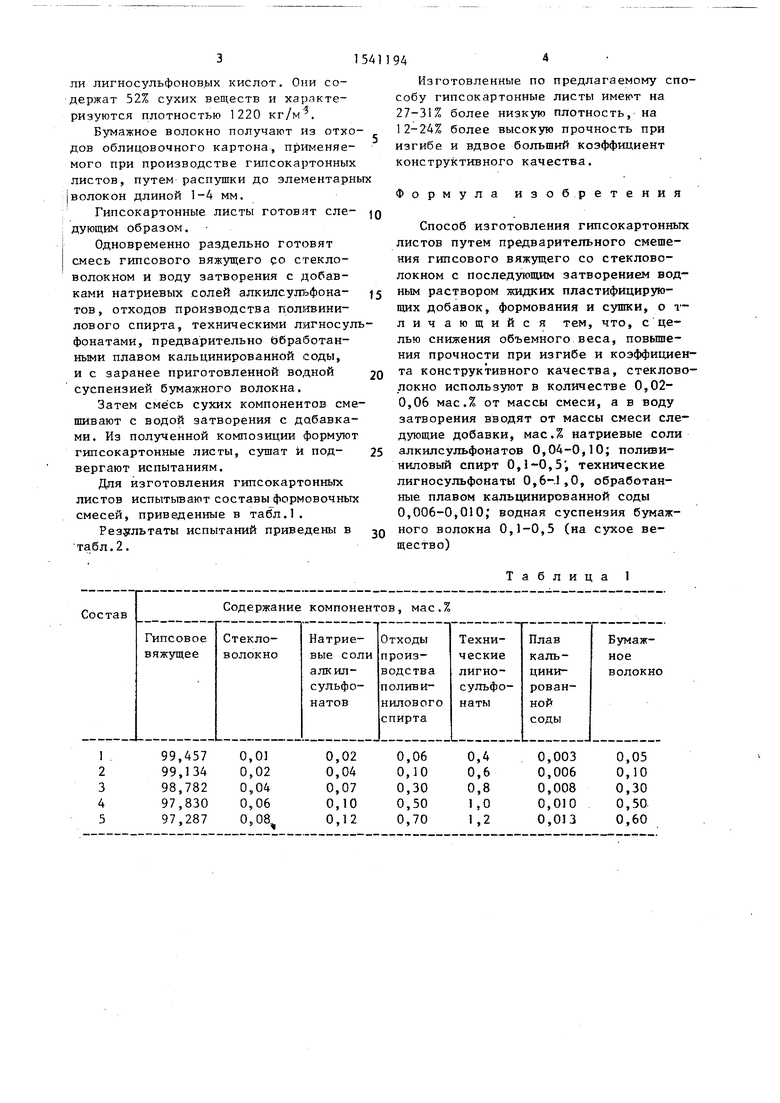

Для изготовления гипсокартонных листов испытывают составы формовочных смесей, приведенные в табл.1.

Результаты испытаний приведены в табл.2.

Изготовленные по предлагаемому способу гипсокартонные листы имеют на 27-31% более низкую плотность, на 12-24% более высокую прочность при изгибе и вдвое больший коэффициент конструктивного качества.

Формула изобретения

Способ изготовления гипсокартонных листов путем предварительного смешения гипсового вяжущего со стекловолокном с последующим затворением водным раствором жидких пластифицирующих добавок, формования и сушки, о т- личающийся тем, что, с целью снижения объемного веса, повышения прочности при изгибе и коэффициента конструктивного качества, стекловолокно используют в количестве 0,02- 0,06 мас.% от массы смеси, а в воду затворения вводят от массы смеси следующие добавки, мас.% натриевые соли алкилсулъфонатов 0,04-0,10; поливиниловый спирт 0,1-0,5, технические лигносульфонаты 0,6-1,0, обработанные плавом кальцинированной соды 0,006-0,010; водная суспензия бумажного волокна 0,1-0,5 (на сухое вещество)

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| Способ изготовления гипсокартонных листов | 1986 |

|

SU1409606A1 |

| Сырьевая смесь для изготовления гипсокартонных листов | 1990 |

|

SU1745712A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| Сырьевая смесь для изготовления гипсокартонных листов | 1990 |

|

SU1728175A1 |

| ВЯЖУЩЕЕ | 2010 |

|

RU2425811C1 |

| Композиция для изготовления газогипса | 1980 |

|

SU948939A1 |

| Сырьевая смесь для изготовления строительных изделий | 1985 |

|

SU1330111A1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| ГИПСОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОКАРТОННЫХ ПЛИТ | 2018 |

|

RU2704406C1 |

Изобретение относится к промышленности строительных материалов и строительной индустрии и может быть использовано при изготовлении гипсокартонных листов для отделки и устройства стен и перегородок. Целью изобретения является снижение объемного веса и повышение прочности при изгибе и коэффициента конструктивного качества. Способ изготовления гипсокартонных листов осуществляют путем предварительного смешения гипсового вяжущего и стекловолокна в количестве 0,02 - 0,06 мас.%, полученного рубкой ровинга, с последующим затворением раствором жидких добавок, формирования и сушки, при этом в воду затворения вводят следующие добавки натриевых солей алкилсульфонатов, мас.%: отходы производства поливинилового спирта 0,1 - 0,5

технические лигносульфонаты 0,6 - 1,0, предварительно обработанные @ 0,006 - 0,01 плавом кальцинированной соды и водную суспензию бумажного волокна (на сухое вещество) 0,1 - 0,5. Объемный вес образцов 820 - 860 кг/м3, прочность при изгибе 4,7 - 4,9 МПа, коэффициент конструктивного качества 83 - 87. 2 табл.

Предлагаемый

Запредельные значения.

Авторы

Даты

1990-02-07—Публикация

1987-05-27—Подача