Изобретение относится к пищевой промышленности, преимущественно к способам деалкоголизации спиртосодержащих продуктов, и может быть использовано при деалкоголизации сокомате- риала, консервированных спиртом.

Целью изобретения является ускорение процесса, снижение энергозатрат и повышение качества получаемой продукции.

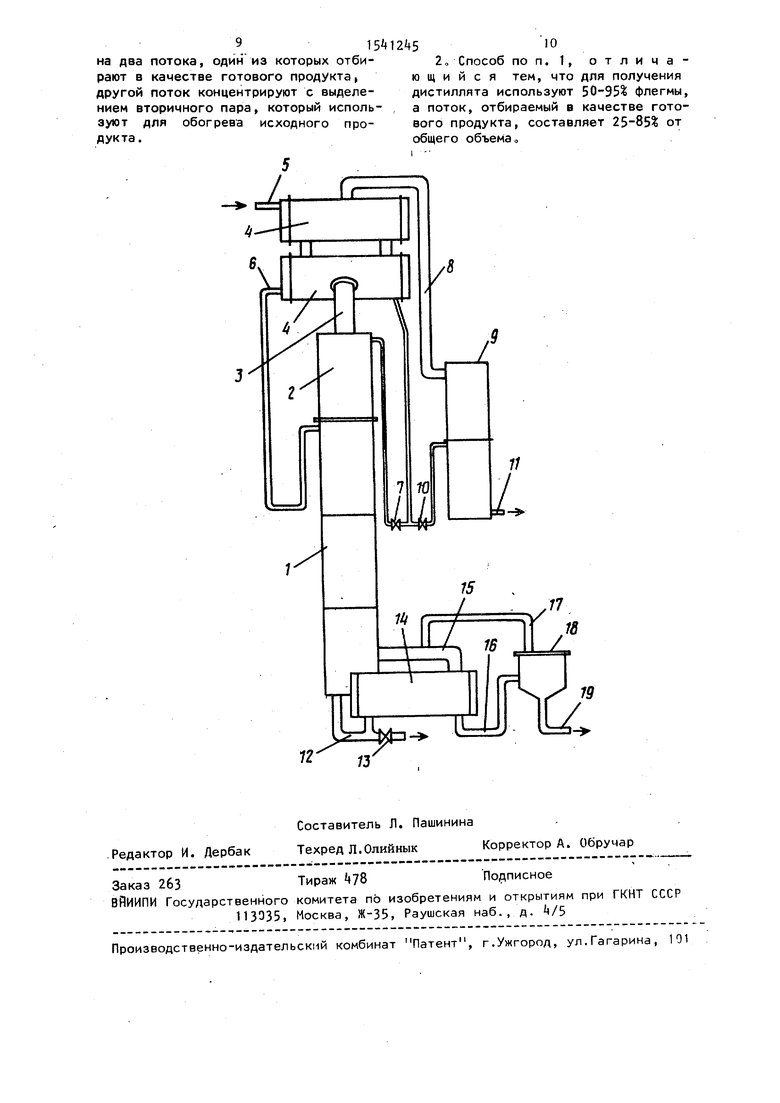

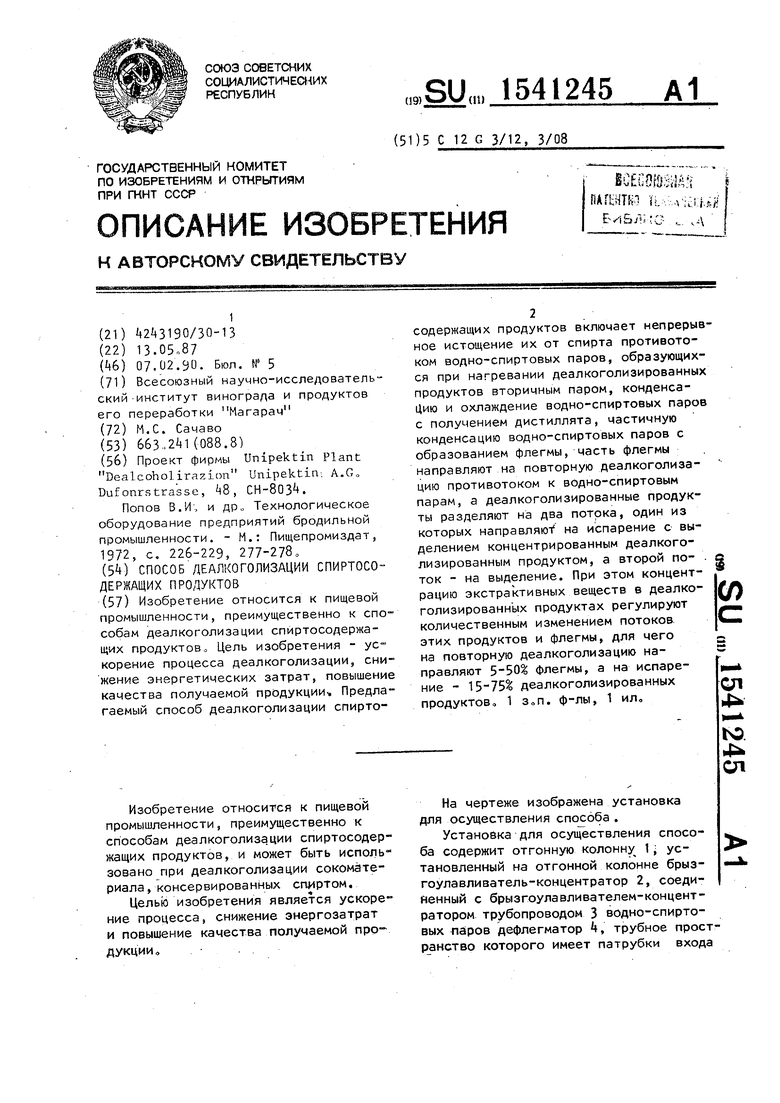

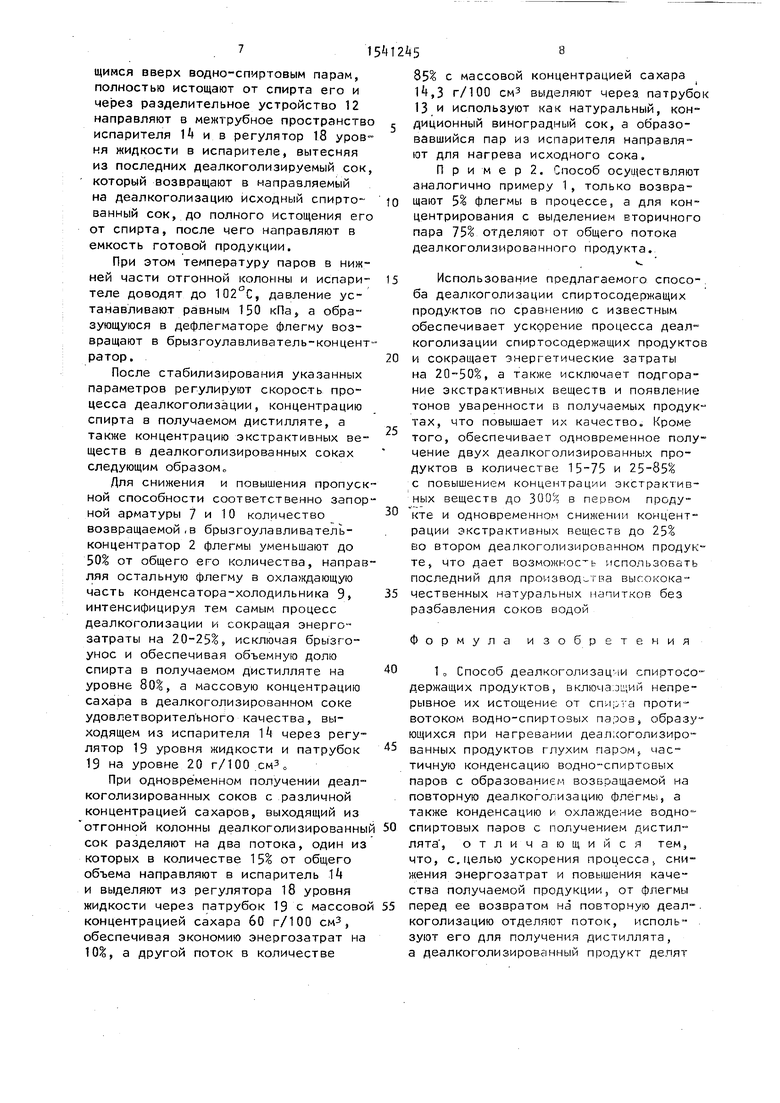

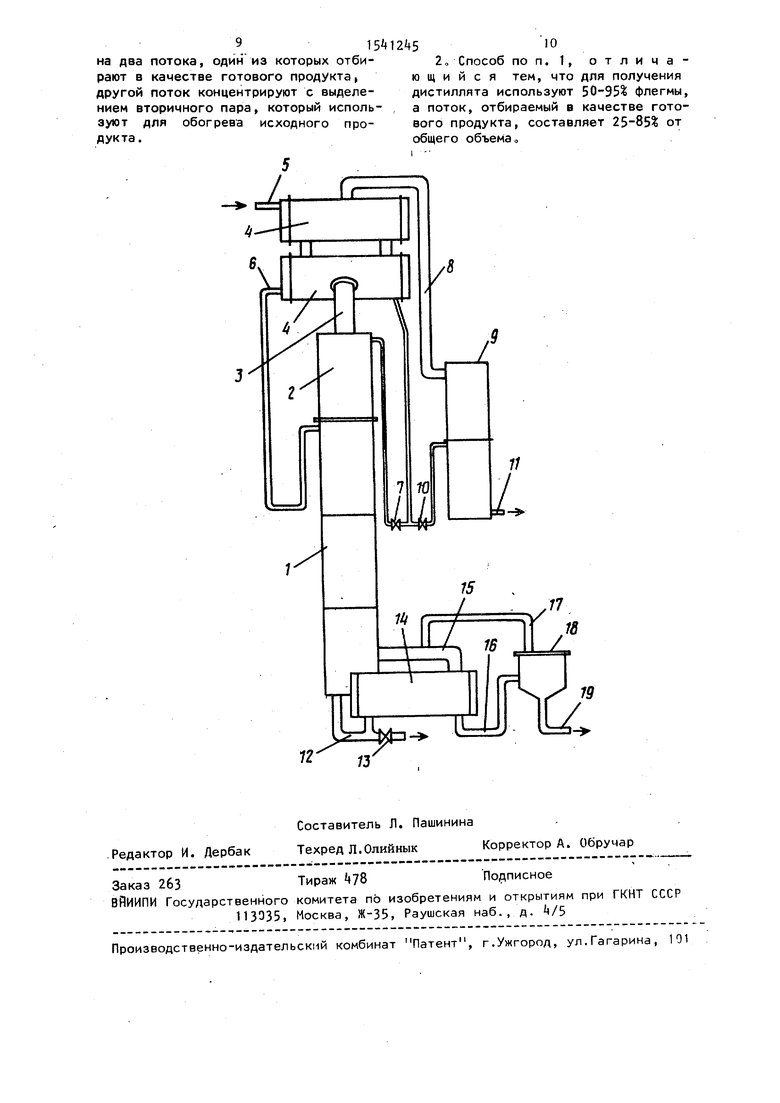

На чертеже изображена установка для осуществления способа .

Установка для осуществления способа содержит отгонную колонну 1, установленный на отгонной колонне брыз- гоулавливатель-концентратор 2, соединенный с брызгоулавливателем-концент- ратором трубопроводом 3 водно-спиртовых паров дефлегматор 4, трубное пространство которого имеет патрубки входа

з is n

5 и выхода 6, а межтрубное пространство коммуникацией с запорной арматурой 7 соединено с верхом брызго- улавливателя-концентратора, соединен- , ный с межтрубным пространством дефлегматора k трубопроводом 8 водно-спиртовых паров конденсатор-холодильник 9, охлаждающая часть которого коммуникацией с запорной арматурой 10 соеди- ю нена с межтрубным пространством дефлегматора k и имеет патрубки 11 выхода спиртового дистиллята. Устройство также содержит связанные с низом от

гонной колонны 1 разделительное уст- 15 тор 18 уровня жидкости в испаритель,

ройство 12 с патрубком 13 отвода готовых продуктов, кожухотрубный испари™ тель 14, межтрубное пространство которого соединено с разделительным уствытесняя из последних деалкоголизируе мый сок, который возвращают в исходны спиртованный сок до полного истощения его от спирта, после чего направляют

ройством 12 и имеет паропровод 15 для 20 в емкость готовой продукции„

отвода образующихся вторичных паров в отгонную колонну, а также соединенный с межтрубным пространством испарителя коммуникацией 16, а с паропроводом испарителя коммуникацией 17 - 25 регулятор 18 уровня жидкости в испарителе, имеющий патрубок 19 выхода готовых продуктов.

Виноградный сок с массовой концентрацией сахара 20% и этилового 30 спирта объемной долей 16,0% подвергают деалкоголизации, направляя его через патрубки входа 5 и выхода 6 дефлегматора 4 в отгонную колонну 1, перемещают по тарелкам колонны вниз и при закрытом патрубке 13 через раз делительное устройство 12 заполняют им межтрубное пространство испарителя а также регулятор 18 уровня жидкости в испарителе, после чего 40 прекращают подачу исходного сока и подают греющий пар в трубки испарителя

Образующиеся в межтрубном прост35

При этом температуру паров в нижней части отгонной колонны и в испарителе доводят до 102-103°С, давление устанав ливают равным 100-150 кПа, а образующуюся в дефлегматоре флегму возвращают в брызгоулавливатель-концентратор„

После стабилизации указанных параметров регулируют скорость процесса деалкоголизации, концентрацию спирта в получаемом дистилляте, а также концентрацию экстрактивных веществ в де- алкоголизированных соках следующим образом.

Путем снижения и повышения пропускной способности запорной арматуры 7 и 10 35% флегмы направляют на охлаждение в конденсатор-холодильник 9 с получением дистиллята, а 5% флегмы направляют в брызгоулавливатель-кон- центратор 2, ускоряя тем самым процесс деалкоголизации и сокращая энергозатраты на kQ%, не допуская брызго- унос и обеспечивая объемную долю спирта в получаемом дистилляте 60%, а масранстве испарителя вторичные пары 45 совую концентрацию сахара в деалкого- направляют по паропроводу 15 в нижнюю лизированном соке, выходящем из испа- часть отгонной колонны 1, барботиру- рителя k через регулятор 18 уровня ют ими через находящийся на каждой -тарелке деалкоголизируемый сок, исжидкости и патрубок 19, на уровне 22tk%,

9 через патрубки 11 повторно направляют в отгонную колонну деалкоголизи- руемый сок, который по мере прохождения по трубам дефлегматора 4 нагревают теплом находящихся в межтрубном пространстве дефлегматора водно-спиртовых паров до 75-80°С.

По мере перемещения деалкоголизиру- емого сока по тарелкам отгонной колонны вниз его полностью истощают от спирта и через разделительное устройство 12 направляют в межтрубное пространство испарителя Т и через регулявытесняя из последних деалкоголизируе- мый сок, который возвращают в исходный спиртованный сок до полного истощения его от спирта, после чего направляют

5

0 0

5

При этом температуру паров в нижней части отгонной колонны и в испарителе доводят до 102-103°С, давление устанавливают равным 100-150 кПа, а образующуюся в дефлегматоре флегму возвращают в брызгоулавливатель-концентратор„

После стабилизации указанных параметров регулируют скорость процесса деалкоголизации, концентрацию спирта в получаемом дистилляте, а также концентрацию экстрактивных веществ в де- алкоголизированных соках следующим образом.

Путем снижения и повышения пропускной способности запорной арматуры 7 и 10 35% флегмы направляют на охлаждение в конденсатор-холодильник 9 с получением дистиллята, а 5% флегмы направляют в брызгоулавливатель-кон- центратор 2, ускоряя тем самым процесс деалкоголизации и сокращая энергозатраты на kQ%, не допуская брызго- унос и обеспечивая объемную долю спирта в получаемом дистилляте 60%, а мас5 совую концентрацию сахара в деалкого- лизированном соке, выходящем из испа- рителя k через регулятор 18 уровня

совую концентрацию сахара в деалко лизированном соке, выходящем из ис рителя k через регулятор 18 уровн

жидкости и патрубок 19, на уровне 22tk%,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деалкоголизации спиртованных соков | 1988 |

|

SU1682382A1 |

| Установка непрерывного действия для производства экстракта цикория | 1987 |

|

SU1479048A1 |

| Способ получения коньячных и тому подобных спиртов в непрерывном потоке | 1982 |

|

SU1101448A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛА 95% ИЗ ПИЩЕВОГО СЫРЬЯ, УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭТАНОЛА 95% И КОЛОННА ОКОНЧАТЕЛЬНОЙ ОЧИСТКИ ЭТАНОЛА | 2011 |

|

RU2496879C2 |

| Способ деалкоголизации спиртованного сока | 1989 |

|

SU1685988A1 |

| Способ производства деалкоголизированного вина | 2024 |

|

RU2835962C1 |

| Установка для производства ректификованного спирта | 1980 |

|

SU912750A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398880C1 |

| СПОСОБ ПЕРЕГОНКИ ПРОДУКТОВ БРОЖЕНИЯ | 1992 |

|

RU2043404C1 |

| Способ производства кальвадоса | 1980 |

|

SU903378A1 |

Изобретение относится к пищевой промышленности, преимущественно к способам деалкоголизации спиртосодержащих продуктов. Цель изобретения - ускорение процесса деалкоголизации, снижение энергетических затрат, повышение качества получаемой продукции. Предлагаемый способ деалкоголизации спиртосодержащих продуктов включает непрерывное истощение их от спирта противотоком водно-спиртовых паров, образующихся при нагревании деалкоголизированных продуктов вторичным паром, конденсацию и охлаждение водно-спиртовых паров с получением дистиллята, частичную конденсацию водно-спиртовых паров с образованием флегмы, часть флегмы направляют на повторную деалкоголизацию противотоком к водно-спиртовым парам , а деалкоголизированные продукты разделяют на два потока, один из которых направляют на испарение с выделением концентрированным деалкоголизированным продуктом, а второй поток - на выделение. При этом концентрацию экстрактивных веществ в деалкоголизированных продуктах регулируют количественным изменением потоков этих продуктов и флегмы, для чего на повторную деалкоголизацию направляют 5 - 50% флегмы, а на испарение 15 - 75% деалкоголизированных продуктов. 1 з.п. ф-лы, 1 ил.

,тощают последний от спирта и направляют образующиеся водно-спиртовые пары последовательно в брызгоулавли- ватель-конденсатор 2, дефлегматор k и конденсатор-холодильник 9. где

50 Для снижения концентрации экстрактивных веществ в выходящем из отгонной колонны деалкоголизированном соке количество направляемой в конденсатор холодильник 9 флегмы уменьшают до

конденсируют и охлаждают с получением 5550%, направляют 50% флегмы в брызгодистиллята.улавливатель-концентратор и обеспечи После начала выхода спиртового ди-вают объемную долю спирта в полученстиллята из конденсатора-холодильниканом дистилляте на уровне 90%, а маеДля снижения концентрации экстрактивных веществ в выходящем из отгонной колонны деалкоголизированном соке количество направляемой в конденсатор- холодильник 9 флегмы уменьшают до

совую концентрацию сахара в деалко- голизированном соке на уровне 21,3% при ускорении процесса деалкоголизаци и сокращении энергозатрат на 20%.

Деалкоголизацию спиртованного сока производят также с направлением в конденсатор-холодильник 9 6 и 49% флегмы.

Однако при возврате в брызгоулав- ливатель-концентратор k% флегмы наряду с повышением степени интенсификации процесса наблюдается брызгоунос и переход деалкоголизируемого сока в дистиллят, вызывающие снижение выхода и качества получаемых соков, а при возврате в брызгоулавливатель- концентратор 51% флегмы процесс деалкоголизации замедляется настолько, что в получаемом продукте появляются тона карамелизации и снижается его качество,,

При деалкоголизации соков с направлением в конденсатор-холодильник

Пример 1 о Предназначенный для деалкоголизации виноградный сок консервированный спиртованием с объемной долей спирта 16,0% и массовой концентрацией сахара 16,0 г/см3 направляют

9 50 и 95% флегмы производят разделе- 25в отгонную колонну 1, перемещают по

ние деалкоголизированного сока натарелкам колонны вниз и при закрытом

два регулируемых потока, один из ко-патрубке 13 через разделительное устторых в количестве 25 и 28% отбираютройство 12 заполняют им межтрубное

через патрубок 13 в качестве готового продукта, а второй поток направляют в испарители, где часть сока превращается во вторичный пар, после чего выделяют дополнительный поток готового продукта через патрубок 19. При этом, при направлении в конденсатор- холодильник 95,0% флегмы сначала выделяют 25% готового продета первого потока с массовой концентрацией сахара 16,5% и 75% дополнительного потока готового продукта с массовой концентрацией сахара 21,7%, а затем выделяют 85% готового продукта первого потока с массовой концентрацией сахара 16,5% и 15% дополнительного noпространство испарителя 14, а также 30 регулятор 18 уровня жидкости в испарителе, после чего прекращают подачу исходного сока и подают греющий пар в трубки испарителя.

Обоазующиеся в межтрубном простран- 35 стве испарителя 14 соковые пары направляют по паропроводу 15 в нижнюю часть отгонной колонны 1, барботиру- ют ими через находящийся на каждой тарелке деалкоголизируемый сок, ис- 40 тощают последний от спирта и направляют образующиеся водно-спиртовые пары последовательно в брызгоугюви- тель-концентратор 2, дефлегматор 4 и конденсатор-холодильник 9, где контока готового продукта с массовой кон-45 денсируют и охлаждают с получением

центрацией сахара 93%.

При направлении в конденсатор-холодильник 5,0% флегмы массовая концентрация Сахаров в готовых продуктах первого потока равняется 15,8%, а в дополнительных потоках готового продукта изменяется от 22,9% до 52,1% при соответствующем изменении количества готового продукта первого потока от 25 до 85%.

Разделение деалкоголизированного сока на два потока производят также с выделением 2k и 86% готового продукта первого потока.

5

0

Однако при направлении в испаритель }k% деалкоголизированных соков и повышении концентрации в них Сахаров выше 93% происходит карамелизация Сахаров и снижение качества получаемого концентрированного сока, а выделение деалкоголизированного сока первого потока в количестве 24% нецелесообразно ввиду снижения концентрации в нем Сахаров ниже 16%, что не соответствует ГОСТу на виноградный сок.

Таким образом, при использовании предлагаемого способа наиболее предпочтительными параметрами являются направление на охлаждение с получением дистиллята 50-95% флегмы и выделение готового продукта первого потока в количестве 25-85%.

Пример 1 о Предназначенный для деалкоголизации виноградный сок консервированный спиртованием с объемной долей спирта 16,0% и массовой концентрацией сахара 16,0 г/см3 направляют

5в отгонную колонну 1, перемещают по

пространство испарителя 14, а также регулятор 18 уровня жидкости в испарителе, после чего прекращают подачу исходного сока и подают греющий пар в трубки испарителя.

Обоазующиеся в межтрубном простран- стве испарителя 14 соковые пары направляют по паропроводу 15 в нижнюю часть отгонной колонны 1, барботиру- ют ими через находящийся на каждой тарелке деалкоголизируемый сок, ис- тощают последний от спирта и направляют образующиеся водно-спиртовые пары последовательно в брызгоугюви- тель-концентратор 2, дефлегматор 4 и конденсатор-холодильник 9, где конспиртового дистиллята

После начала выхода спиртового дистиллята из конденсатора-холодильника 9 через патрубок 11 повторно

направляют в отгонную колонну деалкоголизируемый сок, которь й по мере непрерывного прохождения по трубам дефлегматора 4 нагревают теплом находящихся в межтрубном пространстве

дефлегматора водно-спиртовых паров до .

По мере перемещения деалкоголизируемого сока по тарелкам отгонной колонны вниз противотоком к поднимающиися вверх водно-спиртовым парам, полностью истощают от спирта его и через разделительное устройство 12 направляют в межтрубное пространство испарителя 14 и в регулятор 18 уровня жидкости в испарителе, вытесняя из последних деалкоголизируемый сок, который возвращают в направляемый на деалкоголизацию исходный спирте- ванный сок, до полного истощения его от спирта, после чего направляют в емкость готовой продукции.

При этом температуру паров в нижней части отгонной колонны и испарителе доводят до 102°С, давление устанавливают равным 150 кПа, а образующуюся в дефлегматоре флегму возвращают в брызгоулавливатель-концент- ратор.

После стабилизирования указанных параметров регулируют скорость процесса деалкоголизации, концентрацию спирта в получаемом дистилляте, а также концентрацию экстрактивных веществ в деалкоголизированных соках следующим образом.

Для снижения и повышения пропускной способности соответственно запорной арматуры 7 и 10 количество возвращаемой ,в брызгоулавливатель- концентратор 2 флегмы уменьшают до 50% от общего его количества, направляя остальную флегму в охлаждающую часть конденсатора-холодильника 9, интенсифицируя тем самым процесс деалкоголизации и сокращая энергозатраты на 20-25%, исключая брызго- унос и обеспечивая объемную долю спирта в получаемом дистилляте на уровне 80%, а массовую концентрацию сахара в деалкоголизированном соке удовлетворительного качества, выходящем из испарителя 14 через регулятор 19 уровня жидкости и патрубок 19 на уровне 20 г/100 см3„

При одновременном получении деалкоголизированных соков с различной концентрацией Сахаров, выходящий из

85% с массовой концентрацией сахара 14,3 г/100 см3 выделяют через патрубо 13 и используют как натуральный, конс диционный виноградный сок, а образовавшийся пар из испарителя направляют для нагрева исходного сока,

П р и м е р 2. Способ осуществляют аналогично примеру 1, только возвраЮ щают 5% Флегмы в процессе, а для концентрирования с выделением вторичного пара 75% отделяют от общего потока деалкоголизированного продукта.

15

20

25

30

35

40

45

Использование предлагаемого способа деалкоголизации спиртосодержащих продуктов по сравнению с известным обеспечивает ускорение процесса деалкоголизации спиртосодержащих продукто и сокращает энергетические затраты на 20-50%, а также исключает подгорание экстрактивных веществ и появление тонов уваренности в получаемых продук тах, что повышает их качество. Кроме того, обеспечивает одновременное полу чение двух деалкоголизированных продуктов в количестве 15-75 и 25-85% с повышением концентрации экстрактивных веществ до 300% в первом продукте и одновременном снижении концентрации экстрактивных веществ до 25% во втором деалкоголизированном продук те, что дает возможность использовать последний для производства высокока™ чественных натуральных напитков без разбавления соков водой

Формула изобретения

10 Способ деалкоголизации спиртосо держащих продуктов, включающий непрерывное их истощение от спи. противотоком водно-спиртовых паров, образу ющихся при нагревании деал.соголизиро- ванных продуктов глухим паром, частичную конденсацию водно-спиртовых паров с образованием возвращаемой на повторную деалкоголизацию флегмы, а также конденсацию и охлаждение водно отгонной колонны деалкоголизированный 50 спиртовых паров с получением дистил- сок разделяют на два потока, один из которых в количестве 15% от общего объема направляют в испаритель 14 и выделяют из регулятора 18 уровня жидкости через патрубок 19 с массовой 55 концентрацией сахара 60 г/100 см3, обеспечивая экономию энергозатрат на 10%, а другой поток в количестве

лята , отличающийся тем, что, с.целью ускорения процесса, снижения энергозатрат и повышения качества получаемой продукции, от флегмы перед ее возвратом на повторную деалкоголизацию отделяют поток, используют его для получения дистиллята, а деалкоголизированный продукт делят

85% с массовой концентрацией сахара 14,3 г/100 см3 выделяют через патрубок 13 и используют как натуральный, кондиционный виноградный сок, а образовавшийся пар из испарителя направляют для нагрева исходного сока,

П р и м е р 2. Способ осуществляют аналогично примеру 1, только возвращают 5% Флегмы в процессе, а для концентрирования с выделением вторичного пара 75% отделяют от общего потока деалкоголизированного продукта.

0

5

0

5

0

5

Использование предлагаемого способа деалкоголизации спиртосодержащих продуктов по сравнению с известным обеспечивает ускорение процесса деалкоголизации спиртосодержащих продуктов и сокращает энергетические затраты на 20-50%, а также исключает подгорание экстрактивных веществ и появление тонов уваренности в получаемых продуктах, что повышает их качество. Кроме того, обеспечивает одновременное получение двух деалкоголизированных продуктов в количестве 15-75 и 25-85% с повышением концентрации экстрактивных веществ до 300% в первом продукте и одновременном снижении концентрации экстрактивных веществ до 25% во втором деалкоголизированном продукте, что дает возможность использовать последний для производства высокока™ чественных натуральных напитков без разбавления соков водой

Формула изобретения

10 Способ деалкоголизации спиртосодержащих продуктов, включающий непрерывное их истощение от спи. противотоком водно-спиртовых паров, образу ющихся при нагревании деал.соголизиро- ванных продуктов глухим паром, частичную конденсацию водно-спиртовых паров с образованием возвращаемой на повторную деалкоголизацию флегмы, а также конденсацию и охлаждение водноспиртовых паров с получением дистил-

лята , отличающийся тем, что, с.целью ускорения процесса, снижения энергозатрат и повышения качества получаемой продукции, от флегмы перед ее возвратом на повторную деалкоголизацию отделяют поток, используют его для получения дистиллята, а деалкоголизированный продукт делят

на два потока, один из которых отбирают в качестве готового продукта, другой поток концентрируют с выделением вторичного пара, который используют для обогрева исходного продукта.

10

2 о Способ по п. 1, отличающийся тем, что для получения дистиллята используют 50-95% флегмы, а поток, отбираемый в качестве готового продукта, составляет 25-85% от общего объема

18

| Проект фирмы Unipektin Plant Dealcoholirazion Unipektin A.G | |||

| Dufonrstrasse, 48, CH-8Q34 | |||

| Попов В.И, и др„ Технологическое оборудование предприятий бродильной промышленности | |||

| - М.: Пищепромиздат, 1972, с | |||

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1990-02-07—Публикация

1987-05-13—Подача