Изобретение относится к производству и эксплуатации гидрооборудования и его составных частей и может быть использовано для очистки внутренних полостей различных видов гидрооборудования при его изготовлении и эксплуатации.

Цель изобретения - расширение техно- лотических возможностей за счет обеспечения очистки в различных режимах.

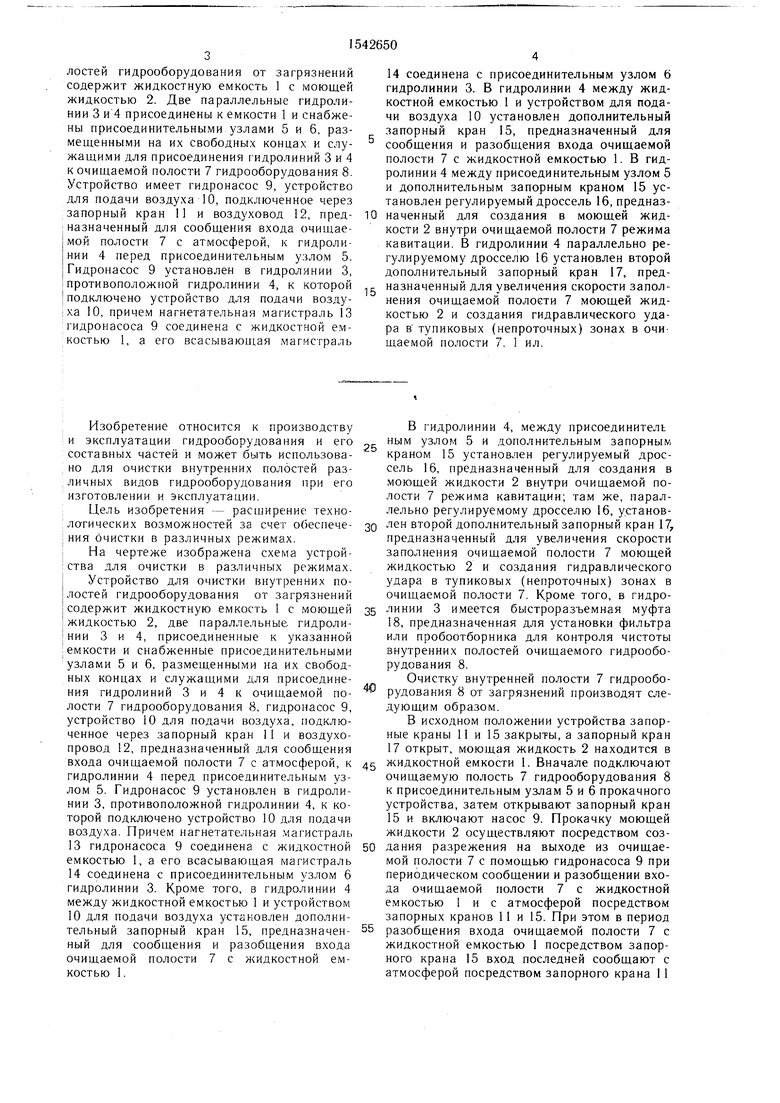

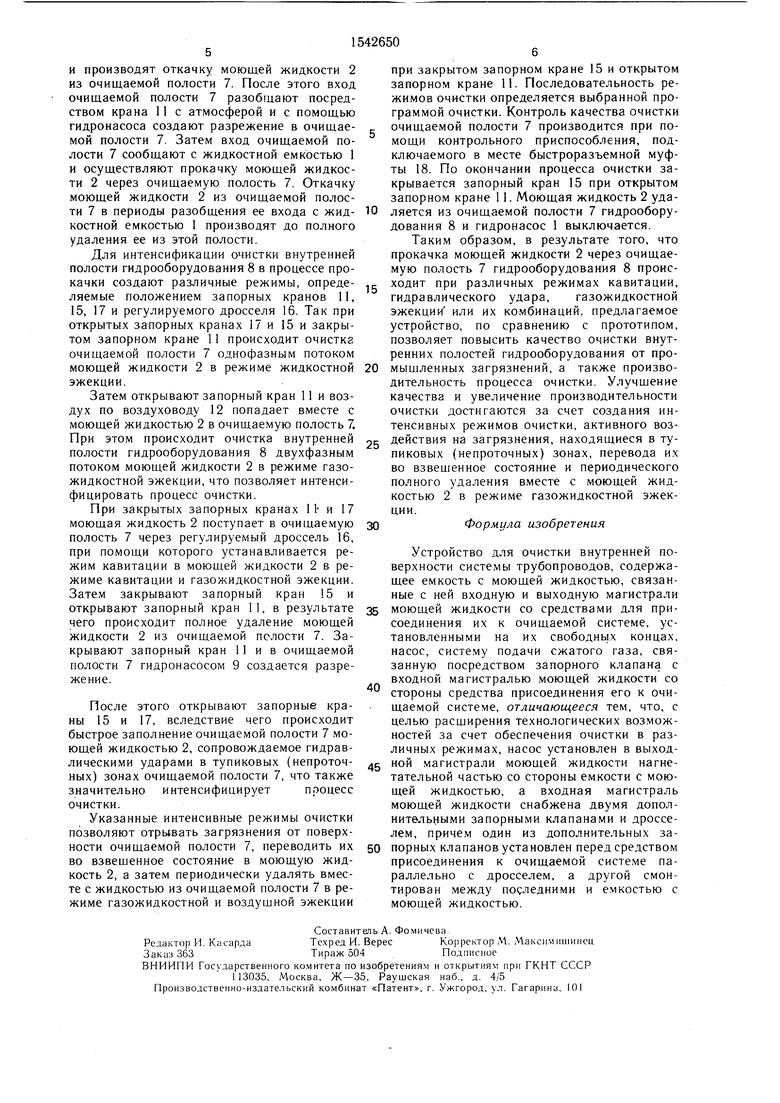

На чертеже изображена схема устройства для очистки в различных режимах.

Устройство для очистки внутренних по- jлостей гидрооборудования от загрязнений j содержит жидкостную емкость 1 с моющей 1 жидкостью 2, две параллельные гидролинии 3 и 4, присоединенные к указанной емкости и снабженные присоединительными узлами 5 и 6, размещенными на их свободных концах и служащими для присоединения гидролиний 3 и 4 к очищаемой полости 7 гидрооборудования 8, гидронасос 9, устройство 10 для подачи воздуха, подключенное через запорный кран 11 и воздухопровод 12, предназначенный для сообщения входа очищаемой полости 7 с атмосферой, к гидролинии 4 перед присоединительным узлом 5. Гидронасос 9 установлен в гидролинии 3, противоположной гидролинии 4, к которой подключено устройство 10 для подачи воздуха. Причем нагнетательная магистраль

13гидронасоса 9 соединена с жидкостной емкостью 1, а его всасывающая магистраль

14соединена с присоединительным узлом 6 гидролинии 3. Кроме того, в гидролинии 4 между жидкостной емкостью 1 и устройством 10 для подачи воздуха установлен дополнительный запорный кран 15, предназначенный для сообщения и разобщения входа очищаемой полости 7 с жидкостной емкостью 1.

В гидролинии 4, между присоединитель ным узлом 5 и дополнительным запорным краном 15 установлен регулируемый дроссель 16, предназначенный для создания в моющей жидкости 2 внутри очищаемой полости 7 режима кавитации; там же, параллельно регулируемому дросселю 16, установо лен второй дополнительный запорный кран 177 предназначенный для увеличения скорости заполнения очищаемой полости 7 моющей жидкостью 2 и создания гидравлического удара в тупиковых (непроточных) зонах в очищаемой полости 7. Кроме того, в гидро5 линии 3 имеется быстроразъемная муфта 18, предназначенная для установки фильтра или пробоотборника для контроля чистоты внутренних полостей очищаемого гидрооборудования 8.

Очистку внутренней полости 7 гидрообо0 рудования 8 от загрязнений производят следующим образом.

В исходном положении устройства запорные краны 11 и 15 закрыты, а запорный кран 17 открыт, моющая жидкость 2 находится в

5 жидкостной емкости 1. Вначале подключают очищаемую полость 7 гидрооборудования 8 к присоединительным узлам 5 и 6 прокачного устройства, затем открывают запорный кран 15 и включают насос 9. Прокачку моющей жидкости 2 осуществляют посредством соз0 дания разрежения на выходе из очищаемой полости 7 с помощью гидронасоса 9 при периодическом сообщении и разобщении входа очищаемой полости 7 с жидкостной емкостью 1 и с атмосферой посредством запорных кранов 11 и 15. При этом в период

5 разобщения входа очищаемой полости 7 с жидкостной емкостью 1 посредством запорного крана 15 вход последней сообщают с атмосферой посредством запорного крана I 1

и производят откачку моющей жидкости 2 из очищаемой полости 7. После этого вход очищаемой полости 7 разобщают посредством крана 11 с атмосферой и с помощью гидронасоса создают разрежение в очищаемой полости 7. Затем вход очищаемой полости 7 сообщают с жидкостной емкостью 1 и осуществляют прокачку моющей жидкости 2 через очищаемую полость 7. Откачку моющей жидкости 2 из очищаемой полости 7 в периоды разобщения ее входа с жидкостной емкостью 1 производят до полного удаления ее из этой полости.

Для интенсификации очистки внутренней полости гидрооборудования 8 в процессе прокачки создают различные режимы, определяемые положением запорных кранов 11, 15, 17 и регулируемого дросселя 16. Так при открытых запорных кранах 17 и 15 и закрытом запорном кране 11 происходит очистка очищаемой полости 7 однофазным потоком моющей жидкости 2 в режиме жидкостной эжекции.

Затем открывают запорный кран 11 и воздух по воздуховоду 12 попадает вместе с моющей жидкостью 2 в очищаемую полость 7.

при закрытом запорном кране 15 и открытом запорном кране 11. Последовательность режимов очистки определяется выбранной программой очистки. Контроль качества очистки очищаемой полости 7 производится при помощи контрольного приспособления, подключаемого в месте быстроразъемной муфты 18. По окончании процесса очистки закрывается запорный кран 15 при открытом запорном кране 11. Моющая жидкость 2 уда10 ляется из очищаемой полости 7 гидрооборудования 8 и гидронасос 1 выключается.

Таким образом, в результате того, что прокачка моющей жидкости 2 через очищаемую полость 7 гидрооборудования 8 проис15 ходит при различных режимах кавитации, гидравлического удара, газожидкостной эжекции или их комбинаций, предлагаемое устройство, по сравнению с прототипом, позволяет повысить качество очистки внутренних полостей гидрооборудования от про20 мышленных загрязнений, а также производительность процесса очистки. Улучшение качества и увеличение производительности очистки достигаются за счет создания интенсивных режимов очистки, активного возПри этом происходит очистка внутренней действия на загрязнения, находящиеся в туполости гидрооборудования 8 двухфазным потоком моющей жидкости 2 в режиме газожидкостной эжекции, что позволяет интенсифицировать процесс очистки.

При закрытых запорных кранах 1 и 17 моющая жидкость 2 поступает в очищаемую зо полость 7 через регулируемый дроссель 16, при помощи которого устанавливается режим кавитации в моющей жидкости 2 в режиме кавитации и газожидкостной эжекции. Затем закрывают запорный кран 15 и открывают запорный кран 11, в результате 35 чего происходит полное удаление моющей жидкости 2 из очищаемой полости 7. Закрывают запорный кран 11 и в очищаемой полости 7 гидронасосом 9 создается разрежение.

40

После этого открывают запорные краны 15 и 17, вследствие чего происходит быстрое заполнение очищаемой полости 7 моющей жидкостью 2, сопровождаемое гидравлическими ударами в тупиковых (непроточных) зонах очищаемой полости 7, что также значительно интенсифицирует процесс очистки.

Указанные интенсивные режимы очистки позволяют отрывать загрязнения от поверхности очищаемой полости 7, переводить их 50 во взвешенное состояние в моющую жидкость 2, а затем периодически удалять вместе с жидкостью из очищаемой полости 7 в режиме газожидкостной и воздушной эжекции

45

пиковых (непроточных) зонах, перевода их во взвешенное состояние и периодического полного удаления вместе с моющей жидкостью 2 в режиме газожидкостной эжекции.

Формула изобретения

Устройство для очистки внутренней поверхности системы трубопроводов, содержащее емкость с моющей жидкостью, связанные с ней входную и выходную магистрали моющей жидкости со средствами для присоединения их к очищаемой системе, установленными на их свободных концах, насос, систему подачи сжатого газа, связанную посредством запорного клапана с входной магистралью моющей жидкости со стороны средства присоединения его к очищаемой системе, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения очистки в различных режимах, насос установлен в выходной магистрали моющей жидкости нагнетательной частью со стороны емкости с моющей жидкостью, а входная магистраль моющей жидкости снабжена двумя дополнительными запорными клапанами и дросселем, причем один из дополнительных запорных клапанов установлен перед средством присоединения к очищаемой системе параллельно с дросселем, а другой смонтирован между последними и емкостью с моющей жидкостью.

при закрытом запорном кране 15 и открытом запорном кране 11. Последовательность режимов очистки определяется выбранной программой очистки. Контроль качества очистки очищаемой полости 7 производится при помощи контрольного приспособления, подключаемого в месте быстроразъемной муфты 18. По окончании процесса очистки закрывается запорный кран 15 при открытом запорном кране 11. Моющая жидкость 2 уда0 ляется из очищаемой полости 7 гидрооборудования 8 и гидронасос 1 выключается.

Таким образом, в результате того, что прокачка моющей жидкости 2 через очищаемую полость 7 гидрооборудования 8 проис5 ходит при различных режимах кавитации, гидравлического удара, газожидкостной эжекции или их комбинаций, предлагаемое устройство, по сравнению с прототипом, позволяет повысить качество очистки внутренних полостей гидрооборудования от про0 мышленных загрязнений, а также производительность процесса очистки. Улучшение качества и увеличение производительности очистки достигаются за счет создания интенсивных режимов очистки, активного воздействия на загрязнения, находящиеся в тудействия на загрязнения, находящиеся в туо5

0

0

5

пиковых (непроточных) зонах, перевода их во взвешенное состояние и периодического полного удаления вместе с моющей жидкостью 2 в режиме газожидкостной эжекции.

Формула изобретения

Устройство для очистки внутренней поверхности системы трубопроводов, содержащее емкость с моющей жидкостью, связанные с ней входную и выходную магистрали моющей жидкости со средствами для присоединения их к очищаемой системе, установленными на их свободных концах, насос, систему подачи сжатого газа, связанную посредством запорного клапана с входной магистралью моющей жидкости со стороны средства присоединения его к очищаемой системе, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения очистки в различных режимах, насос установлен в выходной магистрали моющей жидкости нагнетательной частью со стороны емкости с моющей жидкостью, а входная магистраль моющей жидкости снабжена двумя дополнительными запорными клапанами и дросселем, причем один из дополнительных запорных клапанов установлен перед средством присоединения к очищаемой системе параллельно с дросселем, а другой смонтирован между последними и емкостью с моющей жидкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки трубопроводов и стенд для его осуществления | 1989 |

|

SU1710153A1 |

| Установка для промывки каналов и полостей | 1991 |

|

SU1819693A1 |

| СПОСОБ ОЧИСТКИ ПОЛОСТИ ГИДРОТЕХНИЧЕСКОЙ СИСТЕМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2254175C2 |

| СПОСОБ ОЧИСТКИ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ ОТ ОТЛОЖЕНИЙ И НАКИПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2619010C2 |

| Устройство для очистки внутренней поверхности емкости | 1988 |

|

SU1607982A1 |

| Устройство для очистки изделий | 1987 |

|

SU1431871A1 |

| Устройство для регенерации фильтрующих элементов | 1987 |

|

SU1445760A1 |

| Стенд для очистки трубопроводов | 1985 |

|

SU1302522A1 |

| СПОСОБ ПРОМЫВКИ ПОЛЫХ ИЗДЕЛИЙ | 1991 |

|

RU2041749C1 |

| Устройство для очистки внутренней поверхности труб | 1981 |

|

SU1011284A1 |

Изобретение относится к производству и эксплуатации гидрооборудования и его составных частей, может быть использовано для очистки внутренних полостей различных видов гидрооборудования при его изготовлении и эксплуатации и обеспечивает расширение технологических возможностей за счет обеспечения очистки в различных режимах. Устройство для очистки внутренних полостей гидрооборудования от загрязнений содержит жидкостную емкость 1 с моющей жидкостью 2. Две параллельные гидролинии 3 и 4 присоединены к емкости 1 и снабжены присоединительными узлами 5 и 6, размещенными на их свободных концах и служащими для присоединения гидролиний 3 и 4 к очищаемой полости 7 гидрооборудования 8. Устройство имеет гидронасос 9, устройство для подачи воздуха 10, подключенное через запорный кран 11 и воздуховод 12, предназначенный для сообщения входа очищаемой полости 7 с атмосферой, к гидролинии 4 перед присоединительным узлом 5. Гидронасос 9 установлен в гидролинии 3, противоположной гидролинии 4, к которой подключено устройство для подачи воздуха 10, причем нагнетательная магистраль 13 гидронасоса 9 соединена с жидкостной емкостью 1, а его всасывающая магистраль 14 - с присоединительным узлом 6 гидролинии 3 в гидролинии 4 между жидкостной емкостью 1 и устройством для подачи воздуха 10 установлен дополнительный запорный кран 15, предназначенный для сообщения и разобщения входа очищаемой полости 7 с жидкостной емкостью 1. В гидролинии 4 между присоединительным узлом 5 и дополнительным запорным краном 1

хомич анатолий захарович

жалкин сергей григорьевич

теслик андрей григорьевич

беленький александр д

| Белянин П | |||

| К, Данилов В | |||

| М | |||

| Промышленная чистота машин, М.: Машиностроение, 1982, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1990-02-15—Публикация

1987-01-04—Подача