Изобретение относится к сварочному производству и может быть использовано при восстановлении изношенных поверхностей различных деталей цилиндрической формы с отверстиями, расположенными под восстанавливаемой поверхностью.

Цель изобретения - повышение качества восстановления путем уменьшения трещинообразования при наплавке цилиндрических деталей с отверстиями.

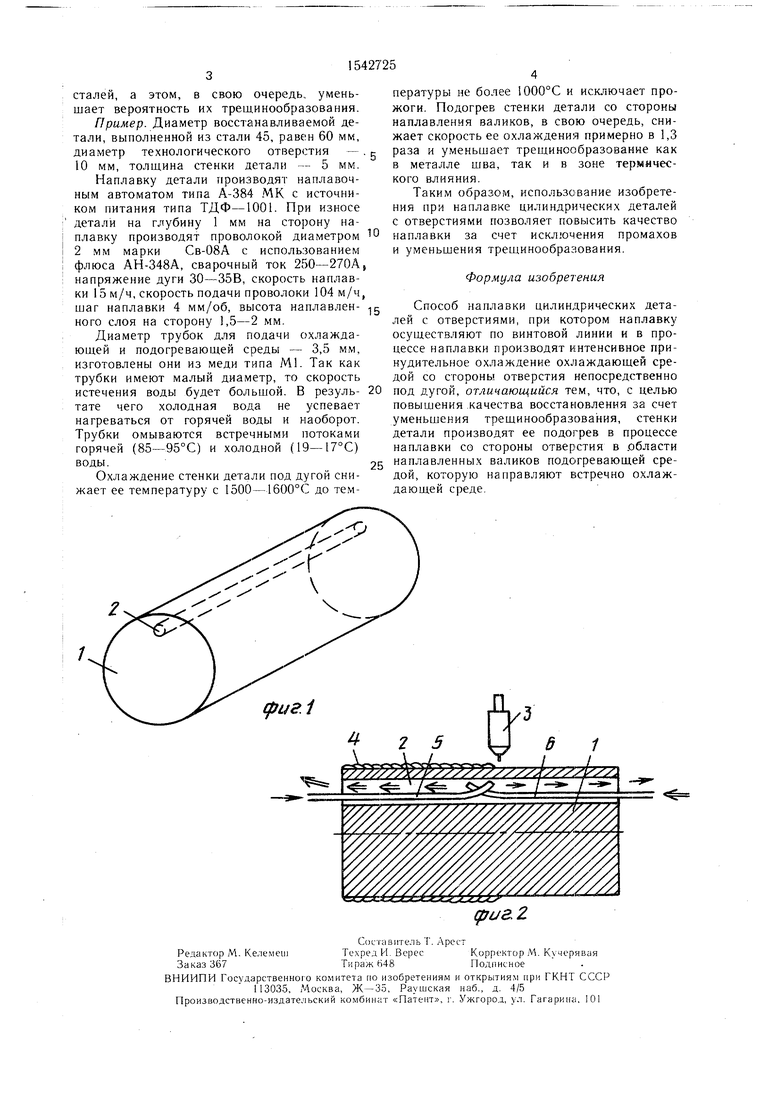

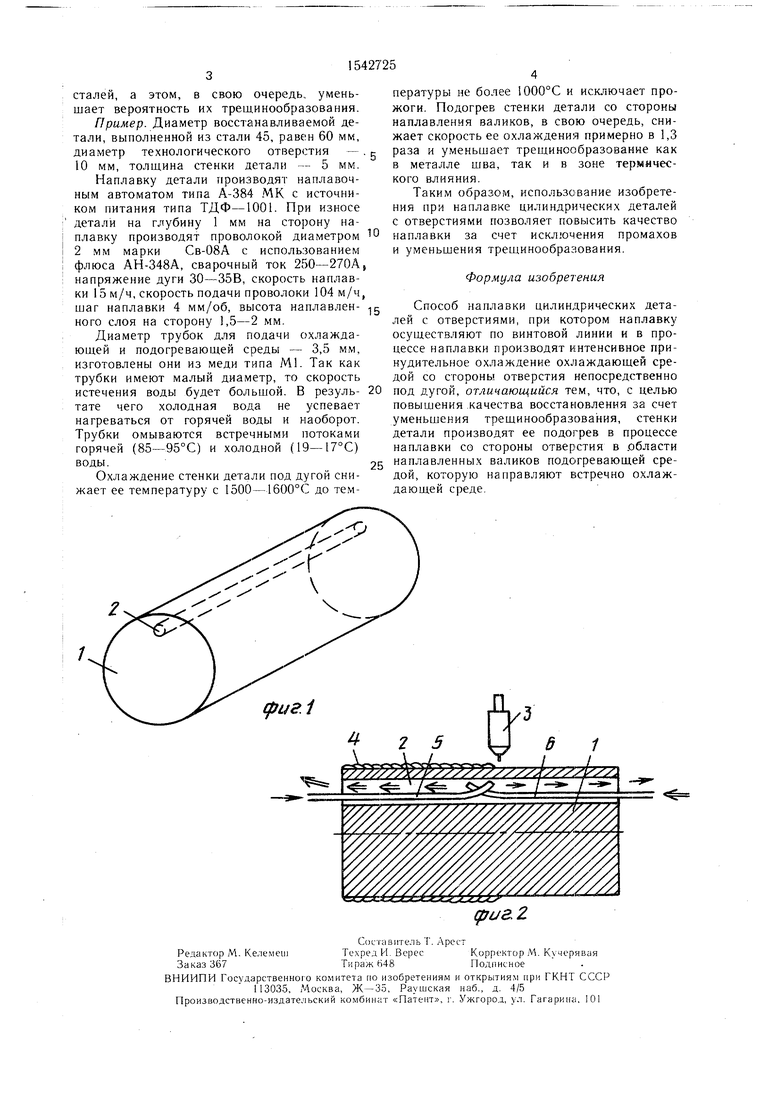

На фиг. 1 изображена деталь с отверстием, общий вид; на фиг. 2 - деталь в процессе восстановления поверхности (одинарной стрелкой показано движение охлаждающей среды, двойной - движение подогревающей среды), продольный разрез.

Восстановление наплавкой детали i с отверстием 2 ведут горелкой 3, формируя валики 4 по винтовой линии. С одной стороны в отверстие 2 установлена трубка 5, через которую подается охлаждающая среда, например воздух или вода. Трубку 5 перемещают вдоль отверстия 2 со скоростью,

равной скорости движения горелки 3, при этом ее конец располагают под горелкой 3. Та.ким образом, производится охлаждение стенки детали под зоной наплавки. С противоположной стороны в отверстие 2 установлена трубка 6, через которую подается подогревающая среда. Трубку 6 перемещают вдоль отверстия 2 с такой же скоростью, располагая ее конец под последним наплавленным валиком 4. Таким образом, производится подогрев стенки детали уже под восстановленным участком.

В результате охлаждения стенки детали под дугой со стороны отверстия обеспечивается резкий градиент температур по толщине стенки детали, что исключает образование прожогов. В результате подогрева стенки детали со стороны отверстия под наплавленными валиками снижается скорость их охлаждения, что обуславливает благоприятный термический цикл на ветви охлаждения при наплавке закаливающихся

СП

4

to

3 ND

СП

сталей, а этом, в свою очередь, уменьшает вероятность их трещинообразования.

Пример. Диаметр восстанавливаемой детали, выполненной из стали 45, равен 60 мм, диаметр технологического отверстия -- 10 мм, толщина стенки детали - 5 мм.

Наплавку детали производят наплавочным автоматом типа А-384 МК с источником питания типа ТДФ-1001. При износе детали на глубину 1 мм на сторону наплавку производят проволокой диаметром 2 мм марки Св-08А с использованием флюса АН-348А, сварочный ток 250-270А напряжение дуги 30-35В, скорость наплавки 15 м/ч, скорость подачи проволоки 104 м/ч шаг наплавки 4 мм/об, высота наплавлен- ного слоя на сторону 1,5-2 мм

Диаметр трубок для подачи охлаждающей и подогревающей среды - 3,5 мм, изготовлены они из меди типа Ml. Так как

Способ наплавки цилиндрических деталей с отверстиями, при котором наплавку осуществляют по винтовой линии и в процессе наплавки производят интенсивное принудительное охлаждение охлаждающей средой со стороны отверстия непосредственно

трубки имеют малый диаметр, то скорость

истечения воды будет большой. В резуль- 20 под дугой, отличающийся тем, что, с целью тате чего холодная вода не успевает повышения качества восстановления за счет

уменьшения трещинообразования, стенки детали производят ее подогрев в процессе наплавки со стороны отверстия в .области 25 наплавленных валиков подогревающей средой, которую направляют встречно охлаждающей среде

нагреваться от горячей воды и наоборот. Трубки омываются встречными потоками горячей (85-95°С) и холодной (19-17°С) воды.

Охлаждение стенки детали под дугой снижает ее температуру с 1500-1600°С до тем

0

пературы не более 1000°С и исключает прожоги. Подогрев стенки детали со стороны наплавления валиков, в свою очередь, снижает скорость ее охлаждения примерно в 1,3 раза и уменьшает трещинообразование как в металле шва, так и в зоне термического влияния.

Таким образом, использование изобретения при наплавке цилиндрических деталей с отверстиями позволяет повысить качество наплавки за счет исключения промахов и уменьшения трещинообразования.

Формула изобретения

Способ наплавки цилиндрических деталей с отверстиями, при котором наплавку осуществляют по винтовой линии и в процессе наплавки производят интенсивное принудительное охлаждение охлаждающей средой со стороны отверстия непосредственно

0 под дугой, отличающийся тем, что, с целью повышения качества восстановления за счет

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ ЗАВАРКИ ДЕФЕКТОВ В ОТЛИВКАХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1997 |

|

RU2109611C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1993 |

|

RU2041785C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ АРГОНОДУГОВОЙ НАПЛАВКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2380205C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

Изобретение относится к сварочному производству и может быть использовано при восстановлении изношенных поверхностей различных деталей преимущественно цилиндрической формы с отверстиями, расположенными под восстанавливаемой поверхностью. Цель изобретения - повышение качества восстановления путем уменьшения трещинообразования. Перед наплавкой в отверстие устанавливают встречно направленные трубки, через которые подаются охлаждающую и нагревающую среды, например воду. Трубки размещают под дугой и последним наплавленным валиком. Охлаждение стенки детали под дугой позволяет снизить температуру и избежать образование прожогов, а подогрев стенки детали со стороны наплавленных валиков позволяет уменьшить скорость их охлаждения и зоны термического влияния. 2 ил.

фиг.1

Редактор М Келемеш Заказ 367

Арест

Корректор М К черявая Подписное

COL ideiire.io I И Верес Тираж Ь48 НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

П3035, Москва, Ж -35, Ра шская наб , д 4/5 Производственно-издательский комбинат «Патент, i Ужгороа, л Гагарина, 101

е « у g

qjuaZ

Арест

Корректор М К черявая Подписное

ям и открытиям при ГКНТ ССС

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ НАПЛАВЛЯЕМЫХ ДЕТАЛЕЙ | 1984 |

|

SU1208678A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-15—Публикация

1987-12-30—Подача