Изобретение относится к способам восстановления изношенных поверхностей деталей, в частности, касается способа восстановления изношенных гребней цельнокатаных вагонных колес методом наплавки.

При эксплуатации железнодорожных вагонов отмечается быстрый подрез гребня колеса, в ряде случаев срок службы вагонных колес составляет 2-3 месяца.

Известен способ восстановления гребней вагонных колес наплавкой металла электрической дугой на вращаемое колесо с последующим охлаждением колеса и механической обработкой наплавленной поверхности.

Этот способ сложен в реализации и практически неприемлем для восстановления цельнокатаных колес.

Данное изобретение решает задачу восстановления изношенных гребней цельнокатаных вагонных колес способом наплавки, обеспечивающим необходимое качество, износостойкость восстановленной поверхности, сохранение основного металла колеса.

В способе восстановления изношенных поверхностей гребней цельнокатаных колес путем наплавки металла электрической дугой на вращаемое колесо с последующим охлаждением колеса и механической обработки наплавленной поверхности перед операцией наплавки осуществляют двухсторонний нагрев основания гребня колеса до 200-250оС с помощью внешнего нагревательного источника и наплавление подогревающего валика на вершину гребня, после чего наплавку восстановительного металла выполняют последовательным наложением кольцевых валиков от основания гребня к его вершине при следующем режиме: напряжение электрической дуги 30-40 В, сила тока 330-370 А. Для наплавляемого металла используют сварочную проволоку с содержанием по сравнению с основным металлом углерода в 9,0-6,5 раз меньше, а марганца в 0,7-1,6 раз больше и содержанием Cr 0,9-1,2% После наплавки колесо охлаждают в термокамере не менее 6 ч до достижения температуры 120оС.

Способ восстановления, характеризуемый вышеуказанной совокупностью операций и режимов, обеспечивает получение необходимой структуры наплавленного и околошовного металла (сорбитной структуры), исключающей образование трещин и обладающей высокой износостойкостью.

Подбор режима подогрева гребня колеса перед наплавкой обеспечивает более равномерные температурные условия наплавки и снижение концентрации температурных напряжений в гребне и околошовной зоне. Выбор сварочной проволоки и параметров электрической дуги позволяет при неглубоком проплавлении основного металла регулировать содержание углерода в наплавленном металле, обеспечить формирование необходимых прочностных свойств наплавки. Режим охлаждения колеса после наплавки также способствует формированию износостойкой структуры металла на восстанавливаемом участке.

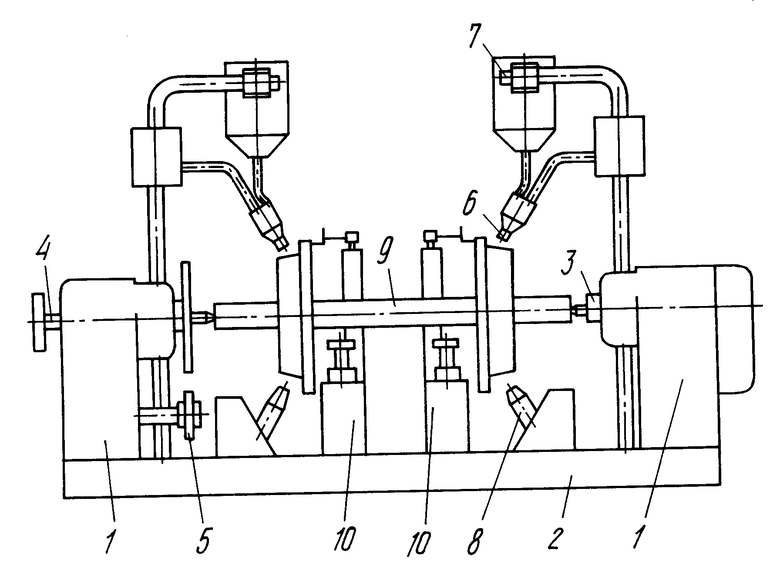

Способ реализуют с помощью установки, показанной на чертеже.

Установка включает две стойки 1, смонтированные на станине 2, при этом одна из стоек имеет возможность перемещаться навстречу другой с помощью привода. На стойках установлены центры 3 вращателя (вагонной колесной пары); центр, размещенный на подвижной стойке, снабжен пинолью 4 и приводом 5. На стороне каждого центра вращателя закреплены на стойке автомат дуговой сварки 6 и бункер для флюса 7, размещен подогревающий источник, выполненный, например, в виде газовой форсунки 8. Для подачи и установки колесной пары 9 соосно с центрами вращателя имеются эстакада (не показана на чертеже) и пневматический подъемник 10.

Способ восстановления гребней цельнокатаных вагонных колес осуществляют следующим образом.

Колесную пару, поверхность катания и гребень колес которой предварительно очищены, устанавливают и закрепляют в центрах 3 вращателя, для чего колесную пару подкатывают по направляющим эстакады к центрам вращателя, с помощью пневматического подъемника 10 ось колесной пары 9 выставляют соосно с центрами вращателя, перемещают подвижную стойку к неподвижной до введения центра планшайбы в центровое отверстие оси колесной пары, пинолью 4 устанавливают колесную пару в центрах вращателя, подъемник опускают. Перед операцией наплавки производят подогрев обода колеса до температуры 200-250оС с помощью, например, пропановой горелки, направляя пламя на основание гребня колеса при вращении колесной пары. После подогрева основания гребня до указанной температуры на вершину гребня колеса наплавляют подогревающий валик (в режиме выполнения основной наплавки). Затем мундштук сварочного автомата с электродом и флюсоудерживающим приспособлением устанавливают у основания гребня, подают в зону наплавки флюс и зажигают дугу, наплавляя на вращаемое колесо последовательно кольцевые валики от основания гребня к вершине, выполняя от 6 до 10 проходов в зависимости от толщины гребня. Наплавку ведут тонкой электродной проволокой (3 мм).

Наплавку гребней осуществляют одновременно на обоих колесах колесной пары со сдвигом начала наплавки на втором колесе на (1/4-1/2) оборота колесной пары. После завершения наплавки колесную пару охлаждают в теплоизолированной камере не менее 6 ч до температуры 120оС. После охлаждения колесную пару подвергают механической обработке до получения профиля колеса, отвечающего шаблону, и проводят контроль качества наплавленных гребней согласно принятым требованиям.

Восстановление гребней колес описанным способом у более чем 2000 колесных пар подтвердило работоспособность и эффективность данного способа, реализация которого позволит решить проблему обеспечения вагонов колесными парами за счет их восстановления и удлинения срока их службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТИ КАТАНИЯ ВАГОННЫХ КОЛЕС | 1997 |

|

RU2113325C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС | 1996 |

|

RU2109613C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2093333C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 1999 |

|

RU2180879C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2106949C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЯТНИКА ВАГОНА | 1999 |

|

RU2180878C2 |

| СПОСОБ НАПЛАВКИ ОТВЕТСТВЕННЫХ ДЕТАЛЕЙ ИЗ ТРУДНОСВАРИВАЕМЫХ СТАЛЕЙ | 1999 |

|

RU2176581C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| Способ восстановления бандажей | 1940 |

|

SU60005A1 |

Сущность изобретения: на вращаемое колесо (К) наплавляют восстановительный металл, затем К охлаждают и подвергают механической обработке. Перед операцией наплавки осуществляют двусторонний нагрев основания гребня К до 200-250°C с помощью внешнего нагревательного источника и наплавления подогревающего валика на вершину гребня. Наплавку восстановительного металла выполняют последовательным наложением кольцевых валиков от основания гребня к его вершине при следующем режиме: напряжение электрической дуги 30 40 В, сила тока 330 370 А, скорость наплавки 28 32 м/ч. Для наплавляемого металла используют сварочную проволоку с содержанием углерода в 9,0 6,5 раз меньше, чем в основном металле, и марганца в 0,7 1,6 раз больше, чем в основном металле, и содержанием хрома в пределах 0,9 1,2% После наплавки К охлаждают в теплоизолированной камере не менее 6 ч до температуры 120°С. Такое техническое решение удлиняет срок службы вагонных К. 1 ил.

СПОСОБ ВОССТАНОВЛЕНИЯ ГРЕБНЕЙ ВАГОННЫХ КОЛЕС наплавкой металла электрической дугой на вращаемое колесо с последуюшим охлаждением колеса и механической обработкой наплавленной поверхности, отличающийся тем, что перед наплавкой металла нагревают основание гребня колеса до 200 250oС с помощью внешнего нагревательного источника и наплавляют подогревающий валик на вершину гребня, при этом наплавку металла выполняют сварочной проволокой с содержанием углерода в 9,0 6,5 раз меньше такового в основном металле, марганца в 0,7 1,6 раз больше такового в основном металле и хрома в количестве 0,9 1,2% наплавляемый металл наносят кольцевыми валиками от основания гребня к вершине, наплавку осуществляют при следующем режиме: напряжение электрической дуги 30 40 В, сила тока 330 370 А, скорость наплавки 28 32 м/ч, а после наплавки колесо охлаждают в теплоизолированной камере не менее 6 часов до температуры 120oС.

| Способ восстановления деталей | 1984 |

|

SU1157089A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-20—Публикация

1993-02-03—Подача