Изобретение относится к прокатному производству и может быть использовано при восстановлении окалины на поверхности полосы в процессе изготовления о

Цель изобретения - уменьшение энергозатрат.

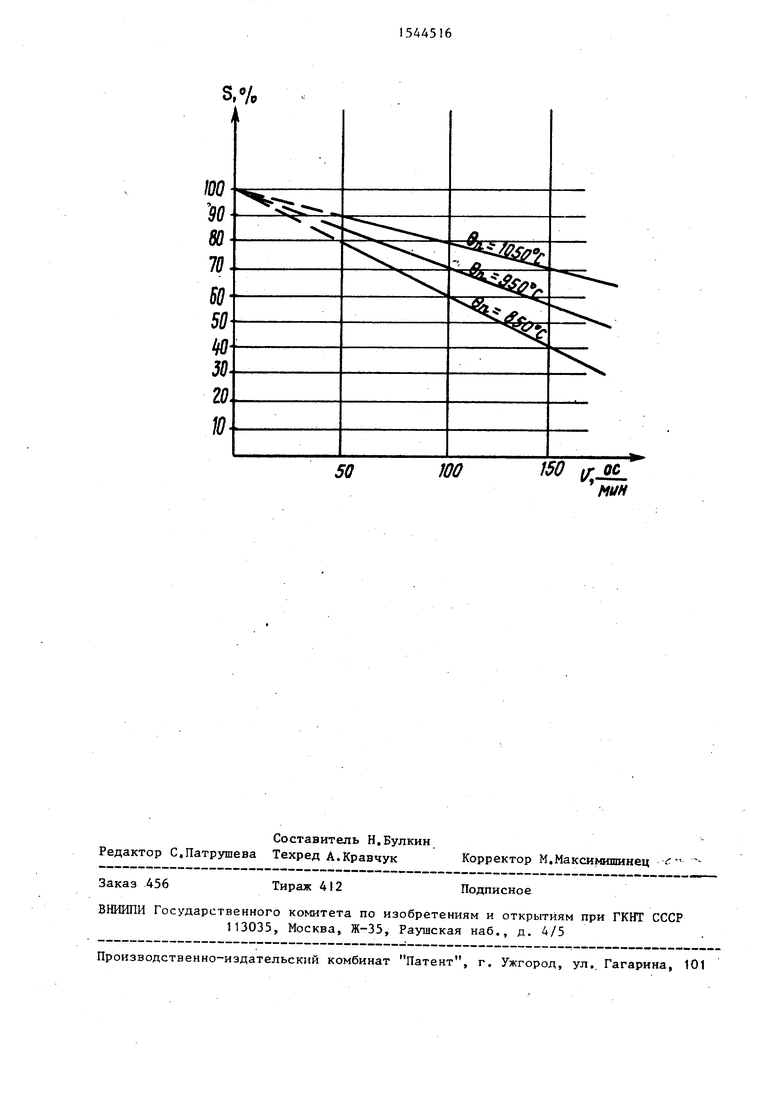

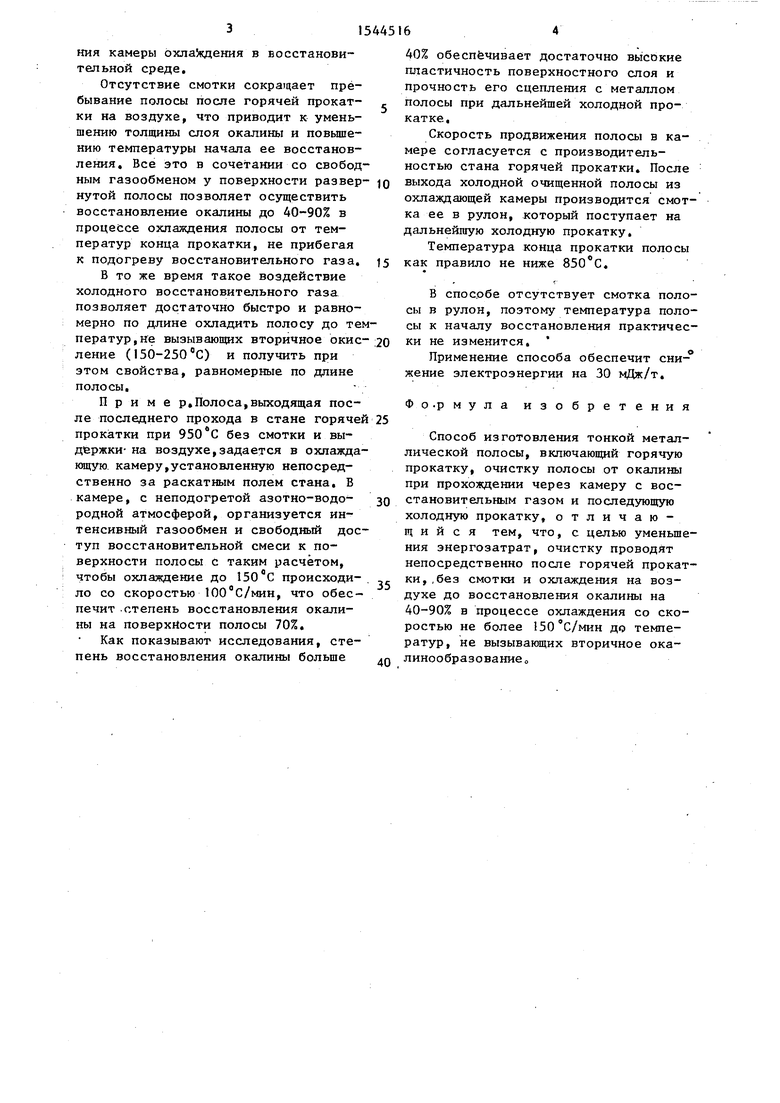

На чертеже изображен график зависимости степени восстановления окалины от скорости охлаждения в восстановительном газе и температуры конца прокатки.

Сущность изобретения заключается в том, что полосу непосредственно после горячей прокатки без смотки и охлаждения на воздухе подвергают воздействию холодного восстановительного газа для восстановления окалины на 40-90% в процессе охлаждения полосы со скоростью не более 150°С/мин до температур, не вызывающих вторичное окалинообразование. Минимально допустимая степень восстановления окалины, равная 40%, определяется ; тем, что при более низкой степени восстановления не обеспечивается ус- | тойчивое проведение процесса последующей холодной прокатки. Увеличение степени восстановления окалины свыше 90% нецелесообразно, так как приведет к увеличению времени охлаждения . в восстановительной среде, что в свою очередь вызовет уменьшение про- иэводительности.

Верхний предел скорости охлаждения ограничен 150°С/мий вследствие того, что в случае превышения этого предела не будет достигаться минимально допустимая степень восстановления, равная 40%. Нижний предел скорости охлаждения выбирается в зависимости от технических возможностей оборудова2

4

2

55

ния камеры охлаждения в восстановительной среде.

Отсутствие смотки сокращает пребывание полосы после горячей прокат- ки на воздухе, что приводит к уменьшению толщины слоя окалины и повышению температуры начала ее восстановления. Все это в сочетании со свободным газообменом у поверхности развер- нутой полосы позволяет осуществить восстановление окалины до 40-90% в процессе охлаждения полосы от температур конца прокатки, не прибегая к подогреву восстановительного газа.

В то же время такое воздействие холодного восстановительного газа позволяет достаточно быстро и равномерно по длине охладить полосу до температур, не вызывающих вторичное окис- ление (150-250°С) и получить при этом свойства, равномерные по длине полосы.

Приме р,Полоса,выходящая после последнего прохода в стане горячей прокатки при без смотки и выдержки- на воздухе,задается в охлаждающую камеру,установленную непосредственно за раскатным полем стана, В камере, с неподогретой азотно-водо- родной атмосферой, организуется интенсивный газообмен и свободный доступ восстановительной смеси к поверхности полосы с таким расчётом, чтобы охлаждение до происходи- ло со скоростью 100°С/мин, что обеспечит степень восстановления окалины на поверхности полосы 70%.

Как показывают исследования, степень восстановления окалины больше

5

0

5 0

0

40% обеспечивает достаточно высокие пластичность поверхностного слоя и прочность его сцепления с металлом полосы при дальнейшей холодной прокатке.

Скорость продвижения полосы в камере согласуется с производительностью стана горячей прокатки. После выхода холодной очищенной полосы из охлаждающей камеры производится смотка ее в рулон, который поступает на дальнейшую холодную прокатку.

Температура конца прокатки полосы как правило не ниже 850°С.

В способе отсутствует смотка полосы в рулон, поэтому температура полосы к началу восстановления практически не изменится.

Применение способа обеспечит снижение электроэнергии на 30 мДж/т.

Фо-рмула изобретения

Способ изготовления тонкой металлической полосы, включающий горячую прокатку, очистку полосы от окалины при прохождении через камеру с восстановительным газом и последующую холодную прокатку, отличающийся тем, что, с целью уменьшения энергозатрат, очистку проводят непосредственно после горячей прокатки,, без смотки и охлаждения на воздухе до восстановления окалины на 40-90% в процессе охлаждения со скоростью не более 150 С/мин до температур, не вызывающих вторичное ока- линообразование„

S,%

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкой металлической полосы | 1981 |

|

SU1066689A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

| Способ производства нестареющей раскисленной алюминием малоуглеродистой холоднокатаной листовой стали | 1983 |

|

SU1068184A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ТОНКОЙ КАТАНОЙ ПОЛОСЫ | 1984 |

|

SU1193867A1 |

| ИЧМ-способ термической обработки катанки с прокатного нагрева | 1986 |

|

SU1421773A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ И КОМПЛЕКСНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОКАТНОГО СТАНА | 1999 |

|

RU2233717C2 |

Изобретение относится к прокатному производству и может быть использовано при восстановлении окалины поверхности полосы в процессе изготовления. Цель изобретения - уменьшение энергозатрат. Для восстановления окалины на поверхности полосы на 40-90% полосу охлаждают в среде восстановительного газа со скоростью не более 150°С/мин до температур, не вызывающих вторичное окалинообразование. Охлаждение проводят непосредственно после горячей прокатки, исключают смотку и охлаждение. 1 ил.

70

60 SO W 30

20 Ю

50

Составитель Н.Булкин Редактор С.Патрушева Техред А.Кравчук

Заказ 456

Тираж 412

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

100

150

%JL

мин

Корректор М.Максимишинец f M

Подписное

| Способ изготовления тонкой металлической полосы | 1981 |

|

SU1066689A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР | |||

| Способ изготовления горячекатаной полосы | 1977 |

|

SU709702A1 |

Авторы

Даты

1990-02-23—Публикация

1988-02-01—Подача