Изобретение относится к области сварки металлических изделий и может быть использовано для соединения тонкослойных металлических образований, в частности фольги, например, с целью производства термопар, полупроводниковых приборов и т.п.

Целью изобретения является повышение качества и производительности сварки металлической фольги.

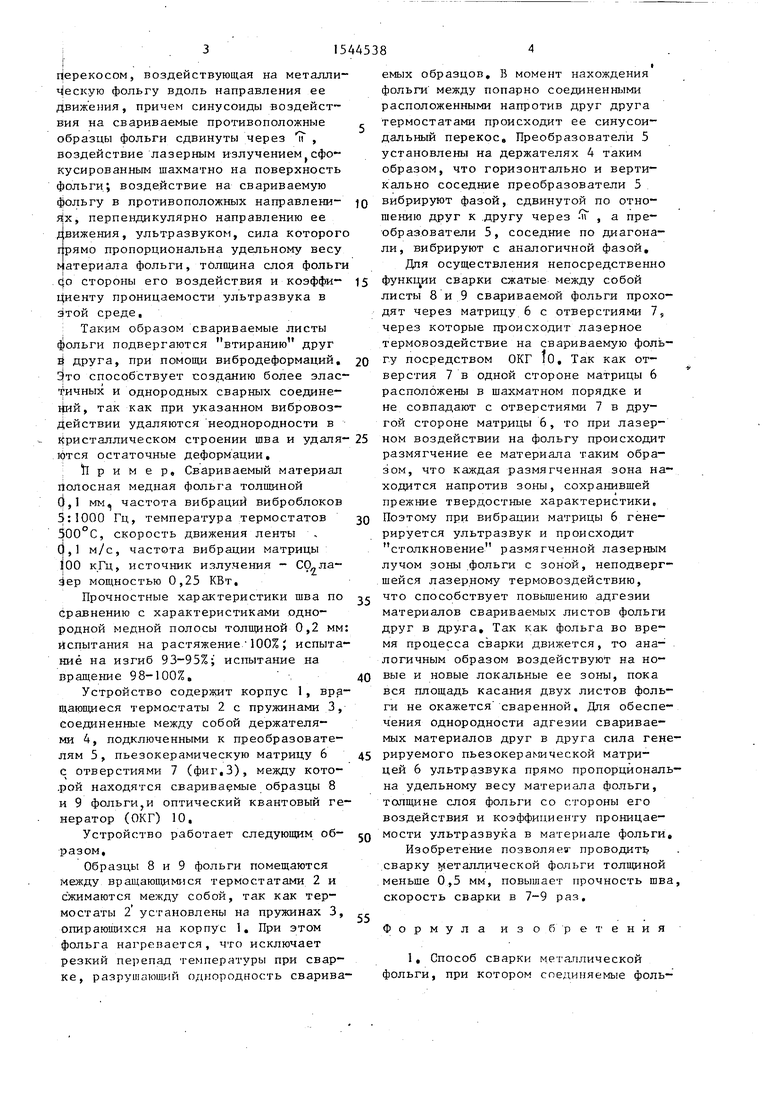

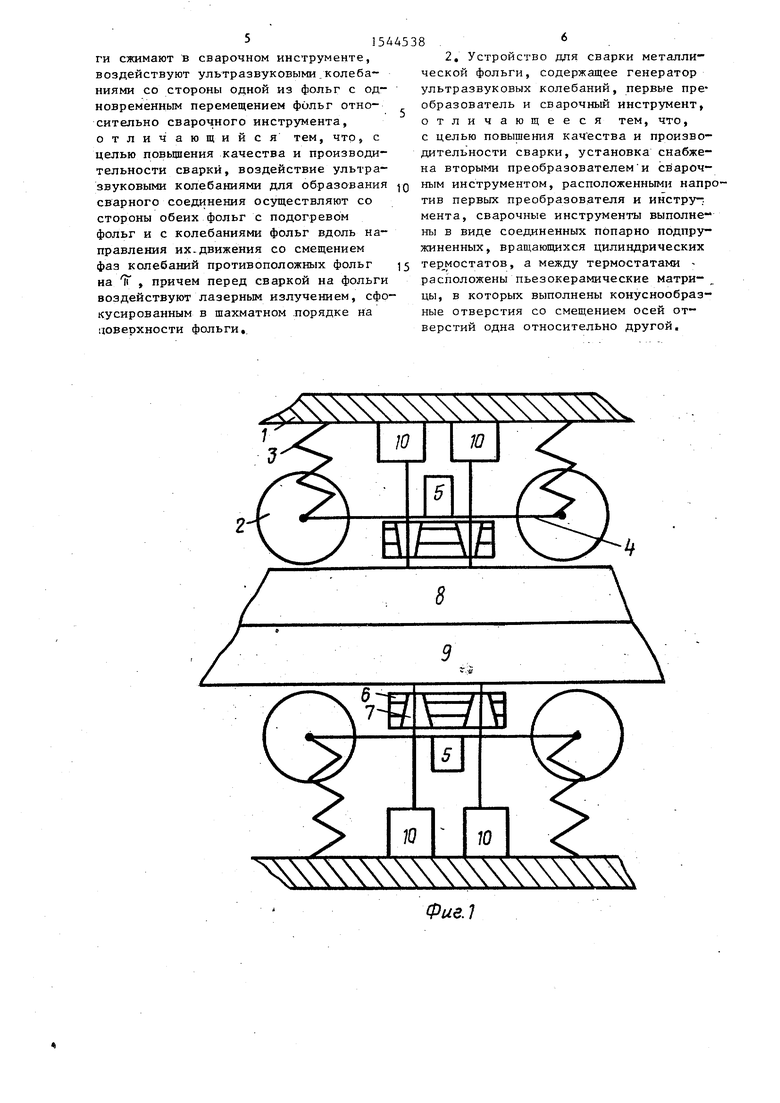

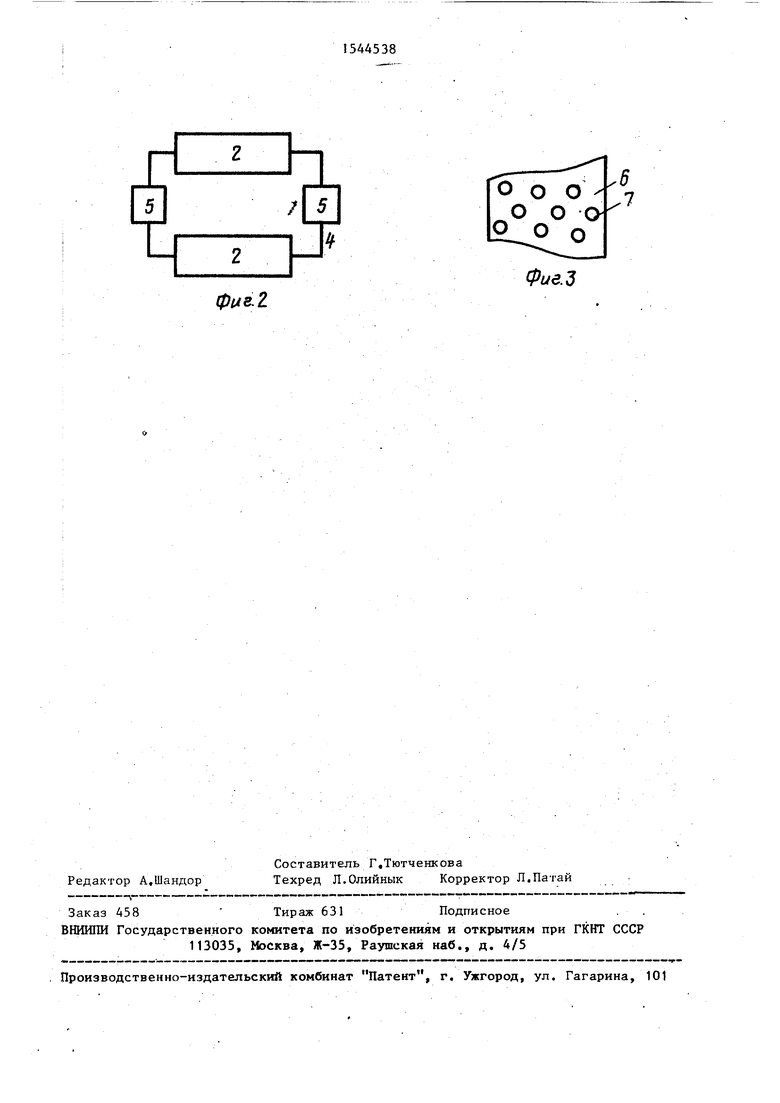

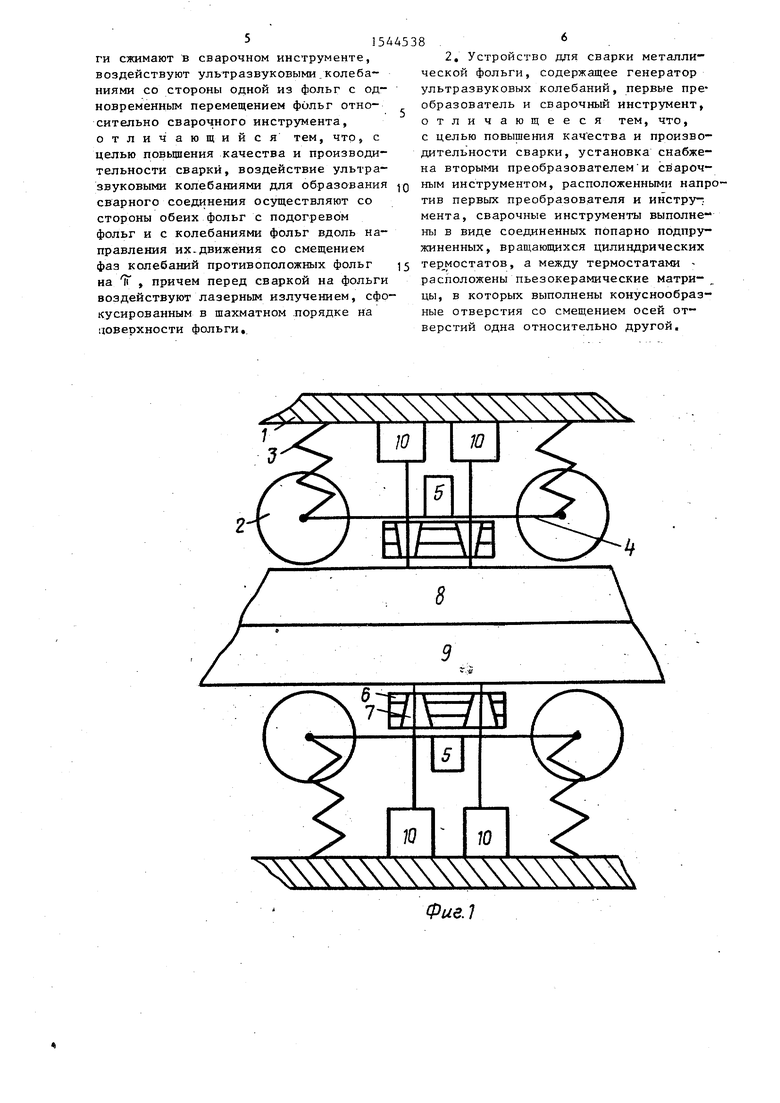

На фиг.1 представлена схема устройства для осуществления способа; на фиг.2 - схема соединения термостатов с преобразователем; на фиг.З - схема расположения фокусирующих отверстий в матрице.

Способ включает следующие операм ции: подогрев свариваемых двух слоев металлической фольги, их сжатие друг с другом, вибрация с синусоидальнымперекосом, воздействующая на металлическую фольгу вдоль направления ее движения, причем синусоиды воздействия на свариваемые противоположные образцы фольги сдвинуты через 1Г , воздействие лазерным излучением(сфо кусированным шахматно на поверхность фольги; воздействие на свариваемую фольгу в противоположных направлени- ях, перпендикулярно направлению ее движения, ультразвуком, сила которого прямо пропорциональна удельному весу материала фольги, толщина слоя фольги со стороны его воздействия и коэффи- циенту проницаемости ультразвука в этой среде.

Таким образом свариваемые листы фольги подвергаются втиранию друг в друга, при помощи вибродеформаций. Это способствует созданию более эластичных и однородных сварных соединений, так как при указанном вибровоз- действии удаляются неоднородности в кристаллическом строении шва и удаля- ются остаточные деформации,

Пример. Свариваемый материал полосная медная фольга толщиной 0,1 мм. частота вибраций виброблоков 5:1000 Гц, температура термостатов 500°С, скорость движения ленты 0,1 м/с, частота вибрации матрицы 100 кГц, источник излучения - СО-лазер мощностью 0,25 КВт.

Прочностные характеристики шва по сравнению с характеристиками однородной медной полосы толщиной 0,2 мм: испытания на растяжение 100%; испытание на изгиб 93-95%; испытание на вращение 98-100%.

Устройство содержит корпус 1, вращающиеся термостаты 2 с пружинами 3, соединенные между собой держателями 4, подключенными к преобразователям 5 , пьезокерамическую матрицу 6 с отверстиями 7 (фиг.З), между кото- .рой находятся свариваемые образцы 8 и 9 фольги,и оптический квантовый генератор (ОКГ) 10.

Устройство работает следующим об- разом,

Образцы 8 и 9 фольги помещаются между вращающимися термостатами 2 и сжимаются между собой, так как термостаты 2 установлены на пружинах 3, опирающихся на корпус 1. При этом фольга нагревается, что исключает резкий перепад температуры при сварке, ратрушмощий однородность сварива5

0 5

0

5 0

5

Q

5

емых образцов. В момент нахождения фольги между попарно соединенными расположенными напротив друг друга термостатами происходит ее синусоидальный перекос. Преобразователи 5 установлены на держателях 4 таким образом, что горизонтально и вертикально соседние преобразователи 5 вибрируют фазой, сдвинутой по отношению друг к другу через .1Г , а преобразователи 5, соседние по диагонали, вибрируют с аналогичной фазой.

Для осуществления непосредственно функции сварки сжатые между собой листы 8 и 9 свариваемой фольги проходят через матрицу 6 с отверстиями 7, через которые происходит лазерное термовоздействие на свариваемую фольгу посредством ОКГ 10. Так как отверстия 7 в одной стороне матрицы 6 расположены в шахматном порядке и не совпадают с отверстиями 7 в другой стороне матрицы 6, то при лазерном воздействии на фольгу происходит размягчение ее материала таким образом, что каждая размягченная зона находится напротив зоны, сохранившей прежние твердостные характеристики. Поэтому при вибрации матрицы 6 генерируется ультразвук и происходит столкновение размягченной лазерным лучом зоны фольги с зоной, неподвергшейся лазерному термовоздействию, что способствует повышению адгезии материалов свариваемых листов фольги друг в друга. Так как фольга во время процесса сварки движется, то аналогичным образом воздействуют на новые и новые локальные ее зоны, пока вся площадь касания двух листов фольги не окажется сваренной. Для обеспечения однородности адгезии свариваемых материалов друг в друга сила генерируемого пьезокерамической матрицей 6 ультразвука прямо пропорциональна удельному весу материала фольги, толщине слоя фольги со стороны его воздействия и коэффициенту проницаемости ультразвука в материале фольги.

Изобретение позволяла проводить сварку металлической фольги толщиной меньше 0,5 мм, повышает прочность шва, скорость сварки в 7-9 раз,

Формула изобретения

1, Способ сварки металлической фольги, при котором соединяемые фоль-

D154

ги сжимают в сварочном инструменте, воздействуют ультразвуковыми колебаниями со стороны одной из фольг с одновременным перемещением фйльг относительно сварочного инструмента, отличающийся тем, что, с целью повышения качества и производительности сварки, воздействие ультразвуковыми колебаниями для образования сварного соединения осуществляют со стороны обеих фольг с подогревом фольг и с колебаниями фолы вдоль направления их.движения со смещением фаз колебаний противоположных фольг

на И , причем перед сваркой на фольги воздействуют лазерным излучением, сфокусированным в шахматном порядке на поверхности фольги.

2. Устройство для сварки металлической фольги, содержащее генератор ультразвуковых колебаний, первые пре образователь и сварочный инструмент, отличающееся тем, что, с целью повышения качества и производительности сварки, установка снабжена вторыми преобразователем и сварочным инструментом, расположенными напртив первых преобразователя и инструмента, сварочные инструменты выполнены в виде соединенных попарно подпружиненных, вращающихся цилиндрических термостатов, а между термостатами - расположены пьезокерамические матрицы, в которых выполнены конуснообраз- ные отверстия со смещением осей отверстий одна относительно другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2322551C1 |

| КОНТАКТНЫЕ СОЕДИНИТЕЛЬНЫЕ ВЫВОДЫ ДЛЯ ЭЛЕКТРОДОВ НА ОСНОВЕ ЛИТИЯ | 2012 |

|

RU2598647C2 |

| Способ изготовления труб сваркой | 2017 |

|

RU2637039C1 |

| Способ ультразвуковой газолазерной резки листового металла и устройство ультразвуковой газолазерной резки листового металла (Варианты) | 2017 |

|

RU2670629C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1993 |

|

RU2076391C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМО- И ФОТОХРОМО-УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ БИОТКАНЕЙ | 2010 |

|

RU2433785C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ С УЛЬТРАЗВУКОВЫМ ВОЗДЕЙСТВИЕМ | 2015 |

|

RU2616313C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ПЛАСТИКОВЫХ КОНТЕЙНЕРОВ ДЛЯ ХРАНЕНИЯ И ПЕРЕРАБОТКИ КРОВИ | 2004 |

|

RU2269334C1 |

Изобретение может быть использовано при производстве термопар и полупроводниковых приборов. Цель изобретения - повышение качества и производительности сварки. Соединяемые фольги подогревают и подвергают вибрации в направлении движения с синусоидальным переносом, чтобы фазы колебаний фольг были сдвинуты на φ. Одновременно на фольги воздействуют лазерным излучением, сфокусированным в шахматном порядке на поверхности фольг без перекрытия зон излучения на двух противоположных поверхностях. Сила ультразвукового воздействия прямо пропорциональна удельному весу материала фольги, толщине фольги со стороны ввода ультразвука и коэффициенту проницаемости ультразвука. Это позволяет избежать возникновения дефектов в сварном шве и снизить остаточные деформации в соединении. Устройство для осуществления способа содержит четыре термостата в виде вращающихся цилиндров, соединенных попарно и расположенных друг против друга. Термостаты подпружинены и соединены с преобразователем колебаний. Между термостатами друг против друга расположены пьезокерамические матрицы. В матрицах выполнены конусные отверстия для фокусировки лазерного излучения, причем отверстия в противоположных матрицах не перекрываются и обеспечивают облучение фольги о всей ее площади. 2 с.п. ф-лы, 3 ил.

Фие.1

п

г

фае. 2

Фие.З

| Волков С.С | |||

| и др | |||

| Сварка пластмасс ультразвуком | |||

| - М.: Химия, 1986, с.21 | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Красулин Ю.Л | |||

| и др | |||

| Микросварка давлением | |||

| - М.: Металлургия, 1976, с.111-117 | |||

| Волосатов В.А, Работа на ультразвуковых установках | |||

| - М.: Высшая школа, 1984, с.130-131 | |||

Авторы

Даты

1990-02-23—Публикация

1988-01-04—Подача