Изобретение относится к способу изготовления стальных прямошовных труб для магистральных газо- и нефтепроводов с использованием лазерной или гибридной лазерно-дуговой сварки.

Лазерная или гибридная лазерно-дуговую сварка предполагает «кинжальное» проплавление в свариваемом изделии и получение сварного шва, имеющего большое отношение глубины проплавления к ширине сварного шва. Такой характер проплавления лазерным лучом обусловлен физическими особенностями, которые протекают в сварочной ванне во время действия мощного лазерного излучения. При действии лазерного луча в точке его контакта со свариваемым материалом образуется узкая и глубокая полость (парогазовый канал), внутри которой под большим давлением находятся различные газы, а вокруг данная полость окружена расплавленным металлом. В ходе сварки при отдалении лазерного луча металл в сварочной ванне начинает остывать, парогазовый канал становится нестабильным и происходит его коллапс схлопывание, когда металл расплава в сварочной ванне начинает заполнять парогазовый канал.

Таким образом, лазерная или гибридная лазерно-дуговая сварка в одну ванну характеризуется высокой скоростью остывания металла (более 150°C/сек) вследствие низкой погонной энергии сварки и других причин. По этой причине расплавленный металл кристаллизуется раньше, чем успевает заполнить всю полость парогазового канала, в результате чего в сварном шве могут образовываться полости, что является браковочным признаком и недопустимо.

Особенно остро данный негативный эффект проявляется при лазерной и лазерно-дуговой сварке металлов большой толщины (от 15 мм и выше). Также при сварке с использованием лазерного луча и характерных для этого процесса скоростях охлаждения металла расплава, которые могут достигать 150-190°C/сек, происходит образование закалочных структур в металле шва, таких как троостит и сорбит, которые имеют высокую твердость более 300 HV10. Необходимо отметить, что при изготовлении сварных труб большого диаметра при сварке не допускается образование закалочных структур в сварных швах, а твердость не должна превышать 300 HV10. В противном случае закалочные структуры приведут к снижению вязкопластических характеристик сварных швов и росту хрупкости металла шва при низких температурах, что не допустимо в трубном производстве.

Из уровня техники известно техническое решение, относящееся к способу лазерной сварки толстостенных металлических изделий (патент RU №2063853) с дополнительным воздействием на расплавленный металл сварочной ванны.

Известный способ позволяет сваривать толстостенные металлические изделия за счет нагрева (воздействия) лазерным излучением стыка свариваемых деталей до расплава с последующим его охлаждением, при этом на расплав воздействуют пронизывающим вращающимся магнитным полем, образующим углубление в расплаве и обнажающим дно сварочной ванны, на которое воздействуют лазерным излучением. Лазерный луч действует на дно сварочной ванны, непрерывно увеличивая глубину проплавления.

Следует отметить, что листовой прокат, применяемый при изготовлении сварных труб, зачастую имеет величину остаточной намагниченности, достигающую 30 Гаусс и более. Создаваемое магнитное поле в известном изобретении еще более намагнитит свариваемые кромки, что в последующем негативно повлияет на сварку заполняющих (облицовочных) швов, также на качество неразрушающего контроля сварного шва и других отделочных операций.

Таким образом, предлагаемое изобретение решает техническую задачу повышения качества сварного шва за счет снижения скорости кристаллизации металла в парогазовом канале, исключающего образование нежелательных закалочных структур в металле сварного шва.

Способ изготовления труб сваркой включает воздействие на стык кромок трубной заготовки лазерным лучом при лазерной или гибридной лазерно-дуговой сварке в одну сварочную ванну при введении в сварочную ванну ультразвуковых колебаний на протяжении всего цикла сварки.

Сущность заявляемого способа поясняется следующим образом.

Лазерный луч отдельно или в комбинации с электрической дугой действует на металлические кромки трубной заготовки и расплавляет металл в сварочной ванне. При введении ультразвуковых колебаний в сварочную ванну одновременно с процессом сварки металл расплава перемешивается, и скорость его кристаллизации заметно снижается. Эти явления приводят к увеличению времени застывания металла без образования пор и несплавлений за счет полного заполнения расплавленным металлом парогазового канала при его схлопывании.

Из уровня техники известно воздействие ультразвуком на расплав металла.

Например, из книги «Внепечная обработка чугуна и стали» (автор В.А. Кудрин, М., Металлургия, 1992) известно введение ультразвуковых колебаний в расплав металла в промежуточном ковше и кристаллизаторе. Энергия ультразвука, воздействующая на расплав, изменяет кинетику процесса, при этом наблюдается усиление перемешивания жидкой фазы, обламывание растущих кристаллов. Данный прием позволяет оптимизировать микроструктуру разливаемой стали путем дробления зерен на более мелкие, что в дальнейшем обеспечит высокие показатели при механических испытаниях стали. Однако описываемая в указанной книге способность ультразвука дробить дендриты при кристаллизации металла при лазерной или лазерно-дуговой сварке теряет свою ценность. Лазерная или лазерно-дуговая сварка из-за узконаправленного действия лазерного луча характеризуется интенсивной кристаллизацией металла сварочной ванны, и дендриты при остывании металла шва просто не успевают вырасти до той величины, при которой бы они негативно сказывались на механических свойствах сварных соединений.

Другим источником известности влияния ультразвука на расплав металла является описание к патенту RU 87380 на полезную модель, в котором раскрыто воздействие ультразвука на жидкую сварочную ванну перед фронтом кристаллизации и в металл после фронта кристаллизации сварного шва. Необходимо отметить, в указанном патенте воздействие ультразвуковых колебаний используется при электродуговой сварке в среде защитных газов или под флюсом, которая характеризуется большими тепловложениями в металл и образованием обширной зоны термического влияния. Вследствие указанных факторов сварной шов испытывает огромные остаточные напряжения, а медленная скорость кристаллизации сварочной ванны провоцирует неконтролируемый рост дендритов в микроструктуре сварных швов, что негативно скажется на уровне ударной вязкости металла сварного шва. При лазерной и лазерно-дуговой сварке плотность энергии настолько велика, а зона теплового воздействия настолько малая, что остаточных напряжений швы практически не испытывают и в их релаксации нет надобности. При этом скорость охлаждения при гибридной лазерно-дуговой сварке, наоборот, велика - более 100°C/сек, следовательно, дендриты не успевают вырасти и нет необходимости дробить микроструктуру металла.

Таким образом, введение ультразвуковых колебаний в расплав при расплавлении кромок трубной заготовки с использованием технологий лазерной или гибридной лазерно-дуговой сварки проявляет иные свойства по сравнению с указанными выше.

При введении ультразвуковых колебаний в расплав при расплавлении кромок трубной заготовки с использованием технологий лазерной или гибридной лазерно-дуговой сварки, характеризующихся узконаправленным действием лазерного луча и высококонцентрированным введением энергии, снижается скорость кристаллизации металла шва до 80-100°C, исключающая рост дендритов. При этом авторами установлено, что снижение скорости остывания металла расплава при лазерной или лазерно-дуговой сварке, вызванное воздействием ультразвука, хотя бы на 40-50°C, позволит избежать образования закалочных хрупких структур типа троостита и сорбита в сварном шве и также приведет к сохранению его качества.

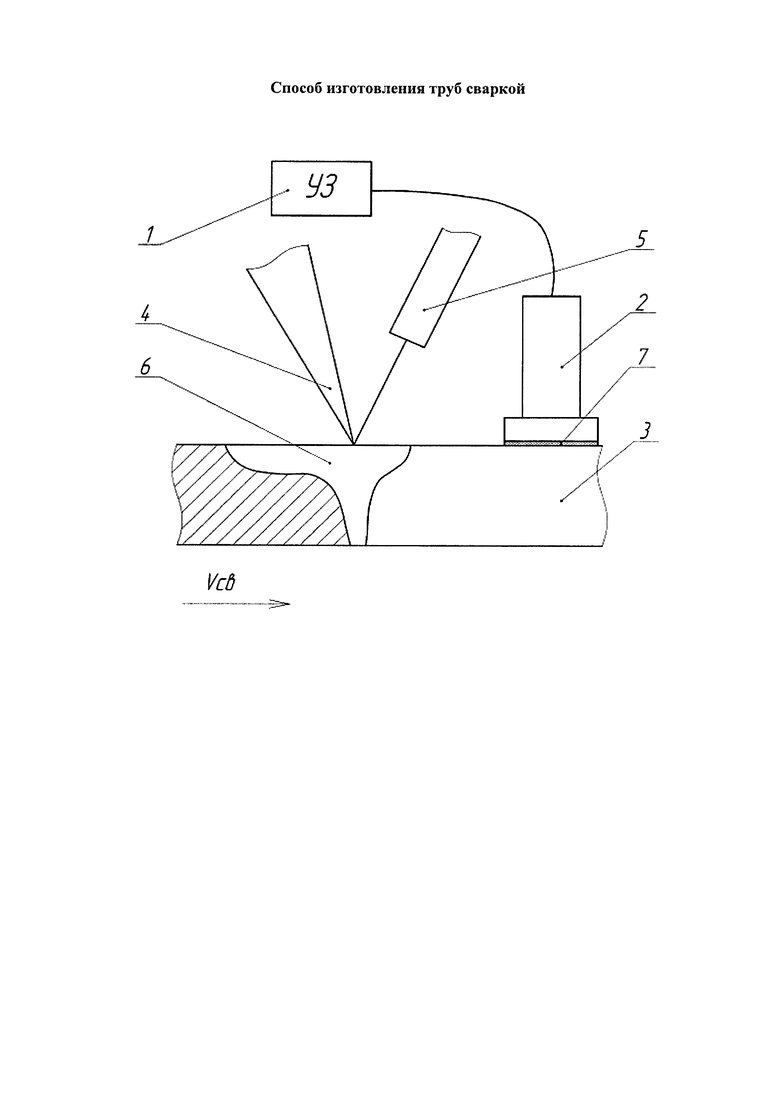

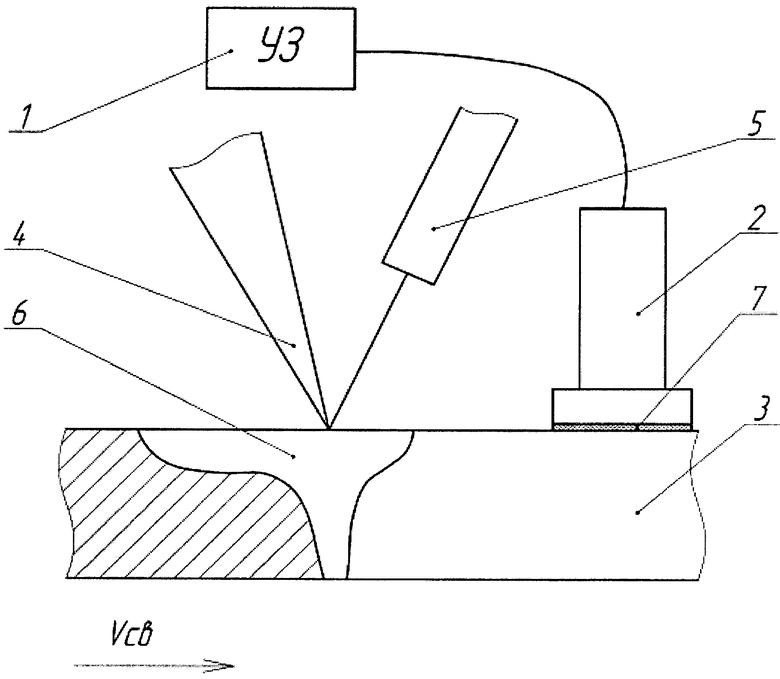

Заявляемый способ поясняется с помощью схематичного чертежа.

На чертеже позициями обозначены:

1 - ультразвуковой генератор;

2 - волновод;

3 - трубная заготовка;

4 - лазерный луч;

5 - дуговая горелка;

6 - расплав металла;

7 - контактная жидкость.

Предлагаемый способ лазерной и лазерно-дуговой сварки труб предполагает одновременно в процессе сварки вводить в сварочную ванну ультразвуковые колебания с использованием необходимого оборудования.

Генератор 1 передает колебания ультразвука на волновод 2, который устанавливается под прямым углом к поверхности трубной заготовки 3 непосредственно за лазерным лучом 4 либо за лазерным лучом с дуговой горелкой 5 на расстоянии, равном не более 50 мм. При сварке трубна заготовка 3 перемещается в горизонтальной плоскости относительно неподвижной сварочной головки (не показана), а ультразвуковой волновод 2 посредством скользящего контакта на протяжении процесса сварки остается на удалении от сварочной ванны 6 на расстоянии до 50 мм. Между ультразвуковым волноводом 2 и трубной заготовкой 3 наносится контактная жидкость7 (вода или глицерин) для лучшей передачи ультразвуковых колебаний в сварочную ванну 6.

Использование заявляемого способа позволяет минимизировать несплавления и образование полостей в сварных швах после лазерной или лазерно-дуговой сварки, а также избежать образования хрупких закалочных структур в сварном шве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА С УЛЬТРАЗВУКОВОЙ ОБРАБОТКОЙ | 2018 |

|

RU2697685C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки толстостенных стыковых соединений | 2018 |

|

RU2697754C1 |

| Способ лазерной сварки продольного шва трубы (варианты) | 2017 |

|

RU2642218C1 |

| Способ лазерно-дуговой сварки | 2017 |

|

RU2635679C1 |

Изобретение может быть использовано для сварки толстостенных металлоконструкций, собранных между собой встык, в частности, при изготовлении стальных прямошовных труб для магистральных газо- и нефтепроводов с использованием лазерной или гибридной лазерно-дуговой сварки. Кромки трубной заготовки соединяют с использованием лазерной или гибридной лазерно-дуговой сварки в одну сварочную ванну. Сварку осуществляют при перемещении трубной заготовки относительно неподвижной сварочной головки в горизонтальной плоскости с введением в сварочную ванну ультразвуковых колебаний на протяжении всего цикла сварки. Ультразвуковой волновод устанавливают за лазерным лучом на расстоянии не более 50 мм от сварочной ванны, которое поддерживают в процессе сварки посредством скользящего контакта. Между волноводом и поверхностью трубы наносят контактную жидкость в виде воды или глицерина. Способ обеспечивает повышение качества сварного шва за счет снижения скорости кристаллизации металла в парогазовом канале, исключающего образование нежелательных закалочных структур в металле сварного шва. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления стальных прямошовных труб для магистральных газо- и нефтепроводов, включающий соединение кромок трубной заготовки с использованием лазерной или гибридной лазерно-дуговой сварки в одну сварочную ванну, отличающийся тем, что сварку осуществляют при перемещении трубной заготовки относительно неподвижной сварочной головки в горизонтальной плоскости с введением в сварочную ванну ультразвуковых колебаний на протяжении всего цикла сварки, при этом ультразвуковой волновод устанавливают за лазерным лучом на расстоянии не более 50 мм от сварочной ванны, которое поддерживают в процессе сварки посредством скользящего контакта, причем между волноводом и поверхностью трубы наносят контактную жидкость.

2. Способ по п.1, отличающийся тем, что используют контактную жидкость в виде воды или глицерина.

| СПОСОБ СВАРКИ ТРУБ БОЛЬШОГО ДИАМЕТРА ЛАЗЕРНОЙ СВАРКОЙ | 2013 |

|

RU2523406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКА ЭЛЕКТРОЛИТИЧЕСКИМ ПУТЕМ | 1938 |

|

SU58170A1 |

| Способ непрерывного изготовления сварных труб | 1987 |

|

SU1416230A1 |

| RU 2011126556 A, 10.01.2013. | |||

Авторы

Даты

2017-11-29—Публикация

2017-01-16—Подача