Изобретение относится к способу сварки нагревом, создаваемым трением, в частности к так называемой сварке трением с перемешиванием, и может быть использовано для соединения деталей из дисперсно-упрочненных алюминиевых сплавов.

Известен способ сварки трением с перемешиванием, раскрытый в [RU 2393070 C1, 2010], в котором для пластического деформирования материала свариваемых деталей создается замкнутый объем. Способ включает размещение свариваемых деталей по линии их соединения, введение вращающегося сварочного инструмента в зону соединения деталей, перемещение его вдоль линии соединения с одновременным дополнительным нагревом индукционным током с образованием зоны сварки, на материал в зоне сварки дополнительно воздействуют электромагнитными импульсами, обеспечивающими создание на поверхности материала зон повышенного давления.

В данном способе пластичность материала обеспечивается дополнительным нагревом токами высокой частоты. Способ пригоден только для соединения деталей из термоупрочняемых сплавов, для которых повышение пластичности нагревом недопустимо.

Известно приложение УЗ воздействия посредством подвода волновода к заготовке перед сварочным инструментом [L. Shia, C.S. Wua, X.C. Liu, Modeling the effects of ultrasonic vibration on friction stir welding, Journal of Materials Processing Technology 222 (2015) 91-102], в этом случае происходит ударное воздействие с частотой ультразвуковой осцилляции. Это снижает интенсивность передаваемого в сам материал ультразвукового воздействия, что приводит к пластификации материала только вблизи места приложения ударного воздействия. Кроме того, основная работа ультразвукового воздействия при таком способе расходуется на пластическое деформирование свариваемого материала в зоне до воздействия сварочного инструмента.

Ударное ультразвуковое воздействие на заготовки до воздействия сварочного инструмента и после него раскрыто в заявках Японии: JP 2008110371 (A) - 2008-05-15 и JP 2008110374 (A) - 2008-05-15. Такое приложение снижает интенсивность передаваемого в сам материал ультразвукового воздействия, оно приводит к ударному воздействию на материал и пластификации материала только вблизи места приложения ударного воздействия. Кроме того, в случае когда ультразвуковое воздействие приложено за сварочным инструментом, то с учетом остывания металла сварного соединения приложение ультразвука не приводит к возникновению акустопластического эффекта.

Известен способ ,раскрытый в CN 103894721 (A) - 2014-07-02, который представляет сварку трением с перемешиванием с обработкой ультразвуком. В соответствии со способом, ультразвуковая волна воздействует на сварной шов в процессе сварки, до сварки и после сварки двойной ультразвуковой синхронной вибрацией, что приводит к пластификации материала в зоне сварки. При таком приложении ультразвука возрастает скорость сварки, снижается износ инструмента и происходит измельчение зерна структуры сварного соединения.

Недостатком данного способа является то, что при таком способе подведения ультразвука происходит ударное воздействие с частотой ультразвуковой осцилляции. Это снижает интенсивность передаваемого в сам материал ультразвукового воздействия, что приводит к пластификации материала только вблизи места приложения ударного воздействия. Кроме того, основная работа ультразвукового воздействия при таком способе расходуется на пластическое деформирование свариваемого материала в зоне до и после воздействия сварочного инструмента. Кроме того, с учетом остывания металла после сварного соединения возникновение акустопластического эффекта затруднено.

Известен способ сварки трением с перемешиванием деталей, выполненных из легких сплавов, в том числе из алюминиевых сплавов, сопровождаемый ультразвуковым воздействием [US 2011151275 (A1) - 2011-06-23], в котором заявитель раскрывает два варианта подвода ультразвука к соединяемым деталям (пластинам): подвод ультразвука к двум пластинам - одновременно к концу свариваемых заготовок и подвод ультразвука непосредственно к сварочному инструменту.

Недостатком первого варианта является то, что ультразвук прикладывается к торцу заготовки на ее периферии, что исключает участие поперечных ультразвуковых волн. Кроме того, такая схема так же, как и вышеприведенные аналоги, обеспечивает ударное воздействие с частотой ультразвуковой осцилляции, что приводит к пластификации материала только вблизи места приложения ударного воздействия. Это уменьшает интенсивность ультразвуковых волн в материале, что снижает эффективность ультразвукового воздействия на сварное соединение. Недостатком второго варианта является то, что приложение ультразвукового воздействия к инструменту не позволяет передать ультразвуковое воздействие с заданной интенсивностью к свариваемым деталям (потери при проходе волны через инструмент), что также ухудшает распространение звуковых волн в объеме материала заготовки и снижает эффективность ультразвукового воздействия на сварное соединение.

Задачей изобретения является создание усовершенствованного способа сварки трением с перемешиванием путем воздействия ультразвуком на материал свариваемых деталей в процессе сварки.

Технический результат - равнопрочность формируемого сварного соединения из дисперсно-упрочненных алюминиевых сплавов и снижение остаточных внутренних напряжений в объеме материала сварного соединения.

Поставленная задача достигается тем, что как и известный, предлагаемый способ сварки трением с перемешиванием (СТП) деталей, выполненных из дисперсно-упрочненных алюминиевых сплавов, включает размещение двух деталей по линии их соединения друг напротив друга, их прижим по линии соединения друг к другу, введение вращающегося сварочного инструмента в зону соединения деталей, перемещение его вдоль линии соединения и одновременное ультразвуковое воздействие на материал свариваемых деталей.

Новым является то, что ультразвуковое воздействие на материал свариваемых деталей осуществляют в течение всего процесса сварки путем приложения ультразвуковых колебаний через сонотрод ультразвукового генератора, который жестко (неподвижно) фиксируют на одной из свариваемых деталей.

Предпочтительно, что подвод ультразвуковых колебаний к одной из свариваемых деталей осуществляют перпендикулярно ее поверхности.

Кроме того, прижим заготовок друг к другу по линии соединения осуществляют с усилием не более 5 кН.

Прижим с таким усилием позволяет устранить зазоры между сварными деталями по линии соединения, а также обеспечивает акустический контакт между свариваемыми деталями, таким образом, создавая замкнутую систему с акустическим воздействием по всему ее объему (контуру), что снижает потери интенсивности и повышает эффективность применяемого ультразвукового воздействия.

Кроме того, мощность ультразвукового воздействия лежит в интервале от 0,6 до 1,1 кВт.

Данный интервал обеспечивает эффективное распространение ультразвуковых волн по всей замкнутой системе, образуемой свариваемыми деталями, при различных режимах сварки и без критических величин затухания ультразвука в местах, удаленных от источника ультразвуковых колебаний. При значениях мощности менее 0,6 кВт не обеспечивается эффективное распространение колебаний - они будут затухать. При мощности более 1 кВт слишком велика будет амплитуда колебаний заготовок (деталей), что может негативно сказаться на процессе сварки и привести к образованию дефектов.

Кроме того, частота ультразвуковых колебаний составляет не менее 20 кГц, что обеспечивает возникновение акустопластического эффекта в объеме материала формируемого сварного соединения.

Кроме того, используют следующие технологические параметры СТП: нагрузка на инструмент от 1 и до 30 кН, частота вращения инструмента от 100 и до 1000 об/мин, скорость подачи инструмента от 100 и до 1500 мм/мин.

В предлагаемом изобретении повышение пластичности при совершенствовании сварки трением с перемешиванием ультразвуковым воздействием достигается за счет акустопластического эффекта. Для достижения данного эффекта ультразвуковой генератор с сонотродом жестко фиксируется на одной из свариваемых деталей. Это позволяет передать колебания заданной интенсивности непосредственно в материал свариваемой детали, без ударного воздействия, без пластического деформирования материала вблизи места приложения ударного воздействия и соответственно без снижения эффективности ультразвуковой обработки.

Преимуществом способа по отношению к известному уровню техники является то, что мы можем приложить ультразвуковое воздействие в любом месте свариваемых заготовок (деталей), так как они будут подвергаться ультразвуковому воздействию как единое целое, а не локально, как в других способах.

Изобретение в дальнейшем поясняется графическими материалами и примерами реализации способа

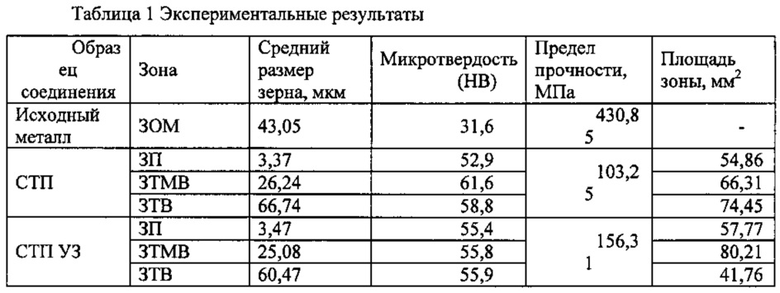

На фиг. 1 приведена схема устройства для осуществления заявляемого способа сварки трением с перемешиванием с ультразвуковым воздействием, на которой показано место крепления сонотрода ультразвукового генератора и направление перемещения сварочного инструмента и ультразвуковых колебаний.

На фиг. 2 приведена макроструктура в поперечном сечении сварных соединений: а) для сварки трением с перемешиванием без ультразвукового воздействия, б) для сварки трением с перемешиванием с ультразвуковым воздействием, где видны четыре зоны: 1 - зона перемешивания; 2 - зоны термомеханического влияния; 3 - зоны термического влияния; 4 - зоны основного металла.

Для осуществления заявляемого способа использовали две заготовки (детали), выполненные из листового проката из алюминиевого сплава Д16АТ толщиной 10 мм. С целью выявления влияния ультразвукового (УЗ) воздействия сравнивались свойства и микроструктура соединений, полученных при одинаковых технологических параметрах сварки с приложением ультразвукового воздействия (СТПУЗ) и без него (СТП).

Эксперимент для исследования влияния сварки трением с перемешиванием и ультразвуковым воздействием (СТПУЗ) на свойства сварного соединения этих деталей проводили в соответствии со схемой, приведенной на фиг. 1. Для формирования по линии соединения двух деталей 1 и 2 сварного соединения 3 было использовано устройство для сварки трением с перемешиванием, содержащее сварочный инструмент 4. Для сваривания детали 1 и 2 устанавливают на сварочном столе 5 свариваемыми поверхностями вплотную друг с другом с прижимом. На детали 1 перед сварочным инструментом 4 по направлению его движения монтируют сонотрод 6 с ультразвуковым генератором 7, обеспечивающий наложение ультразвуковых колебаний на материал свариваемых деталей 1 и 2. Сонотрод жестко фиксируют при помощи крепежного болта 8. Далее включают ультразвуковой генератор 7, передающий ультразвуковые колебания через сонотрод 6 к детали 1. Сварочный инструмент 4 размещают над местом соединения деталей, сообщают ему вращение и углубляют в материал деталей, прижимая его к поверхностям свариваемых деталей. Таким образом, создается замкнутый объем для пластического деформирования материала. После этого осуществляют перемещение инструмента вдоль линии соединения деталей, образуя сварное соединение 3. Материал деталей в зоне сварки приобретает пластическое состояние за счет теплоты, выделяемой при трении сварочного инструмента о свариваемый материал. Одновременно на материал свариваемых деталей воздействуют ультразвуковыми колебаниями, оказывающими влияние на пластическое состояние материала за счет акустопластического эффекта.

Экспериментальные данные получения сварных соединений получали при нагрузке на инструмент 30 кН, частоте вращения инструмента 1000 об/мин и скорости подачи инструмента 200 мм/мин.

Прижим заготовок друг к другу по линии соединения осуществляли с усилием 3 кН. Это усилие расчетное и условно зависит от осевого усилия на сварочном инструменте, который при внедрении в заготовки по линии стыка «расклинивает» заготовки.

Мощность прикладываемого ультразвукового воздействия при СТПУЗ составляла 1,1 кВт, при частоте ультразвуковых колебаний 22,5 кГц.

Изображения макроструктуры сварных соединений в поперечном сечении, полученные методом оптической микроскопии, приведены на фиг. 2. На фиг. 2 видны четыре зоны: 1 - зона перемешивания; 2 - зоны термомеханического влияния; 3 - зоны термического влияния; 4 - зоны основного металла.

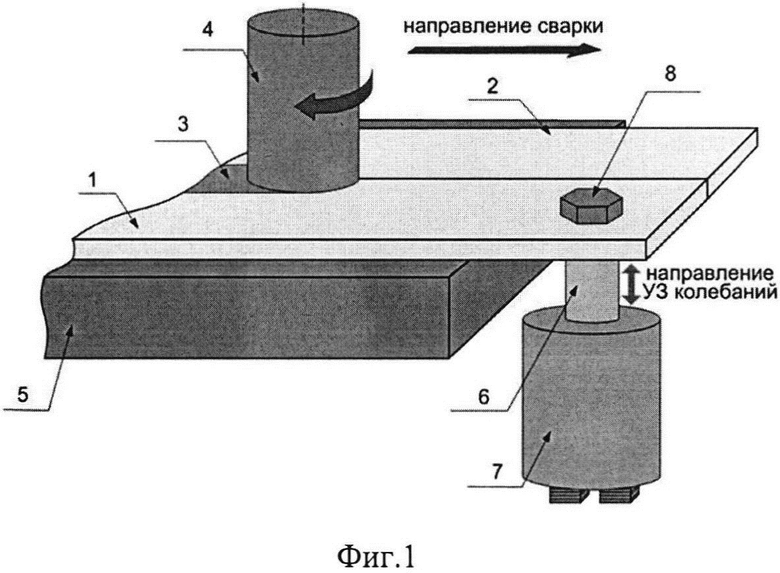

Зона перемешивания (ЗП) 1, которая непосредственно контактирует с инструментом, располагается в месте стыка заготовок. За ее пределами по обеим сторонам располагаются зоны термомеханического влияния (ЗТМВ) 2, которые характеризуются деформированными зернами, повернутыми относительно плоскости прокатки основного металла на углы до 90°. Далее следуют зоны термического влияния (ЗТВ) 3. Для них характерны недеформированные в процессе СТП зерна, вытянутые вдоль направления прокатки основного металла. За ними расположены зоны основного металла (ЗОМ) 4, которые не задействованы в процессе формирования сварного соединения и сохраняют структурные и механические свойства исходного металла. Для каждой из указанных зон значения микротвердости определены при помощи микротвердомера по методу Виккерса, значения предела прочности каждого из образцов определены при механических испытаниях на растяжение на разрывной машине. Сравнительные характеристики микротвердости, прочности и данные о микроструктуре каждого из образцов приведены в таблице 1.

Измерения микротвердости показали, что включение ультразвукового воздействия в процесс СТП приводит к выравниванию микротвердости в структурных зонах влияния сварки. Об этом свидетельствуют практически одинаковые значения микротвердости во всех зонах влияния сварки образца СТП УЗ (см. таблицу 1). Таким образом, можно утверждать, что ультразвуковое воздействие обеспечивает равнопрочность СТП соединения по всем трем структурным зонам сварного соединения.

Предел прочности обоих соединений значительно ниже предела прочности основного металла (в 4,17 - 2,75 раза). Это обусловлено тем, что оба типа соединений содержат макродефекты сварки в виде несплошностей. Суммарная площадь выявленных несплошностей на поперечных сечениях образца СТП УЗ существенно ниже, чем в образце СТП. Соответственно предел прочности соединения СТП УЗ оказался на 51% выше, чем у соединения СТП.

Применение ультразвукового воздействия не устранило макродефекты в полной мере, но привело к минимизации их размеров и объемной доли, что свидетельствует о лучшем перемешивании материала заготовок в процессе СТП УЗ, а значит, о наличии и благоприятном воздействии акустопластического эффекта. Полученные пределы прочностей обоих соединений не позволяют судить о прочности материала как такового ввиду наличия дефектов.

Анализ площадей зон воздействия сварки показал, что площадь зоны перемешивания практически одинакова в обоих соединениях, поскольку она определяется размером рабочей части инструмента. Площадь же зоны термомеханического влияния в поперечном сечении образца СТП УЗ больше на 21%, чем у образца СТП. Это косвенно подтверждает то, что за счет акустопластичекого эффекта снижается вязкость материала и интенсифицируется его перемешивание. В связи с этим площадь зоны термического влияния в образце СТП УЗ меньше, чем в образце СТП, а суммарная площадь всех зон сварного соединения в образце СТП УЗ меньше на 8%.

По результатам исследования свойств соединения сваркой трением с перемешиванием с ультразвуковым воздействием выявлено, что применение ультразвукового воздействия по указанному способу приводит к минимизации объемной доли макродефектов типа несплошностей за счет улучшения перемешивания при активации акустопластического эффекта; увеличению области термомеханического влияния; выравниванию микротвердости по всем зонам влияния сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 1996 |

|

RU2109634C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2016 |

|

RU2634402C1 |

| Способ сварки трением деталей из полимерных материалов | 1981 |

|

SU973383A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Способ комбинированной стыковой сварки трением с перемешиванием деталей из алюминиевого сплава АМг6 | 2024 |

|

RU2837694C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ МАРТЕНСИТНОЙ ВЫСОКОХРОМИСТОЙ СТАЛИ | 2023 |

|

RU2805532C1 |

| Способ ультразвуковой сварки | 1989 |

|

SU1692789A1 |

Изобретение может быть использовано для соединения сваркой трением с перемешиванием деталей из дисперсно-упрочненных алюминиевых сплавов. Детали прижимают по линии соединения друг к другу и вводят вращающийся сварочный инструмент в зону соединения деталей. На одной из свариваемых деталей жестко фиксируют сонотрод с ультразвуковым генератором. При перемещении инструмента вдоль линии соединения одновременно осуществляют ультразвуковое воздействие на материал свариваемых деталей путем наложения ультразвуковых колебаний на материал соединяемых деталей в течение всего процесса сварки трением с перемешиванием. Способ обеспечивает равнопрочность формируемого сварного соединения деталей из дисперсно-упрочненных алюминиевых сплавов и снижение остаточных внутренних напряжений в объеме материала сварного соединения. 4 з.п. ф-лы, 2 ил., 1 табл.

1. Способ сварки трением с перемешиванием с ультразвуковым воздействием деталей, выполненных из дисперсно-упрочненных алюминиевых сплавов, включающий размещение двух деталей по линии их соединения друг напротив друга, осуществление их прижима по линии соединения, введение вращающегося сварочного инструмента в зону соединения деталей, перемещение его вдоль линии соединения и одновременное ультразвуковое воздействие на материал соединяемых деталей, отличающийся тем, что ультразвуковое воздействие на материал соединяемых деталей осуществляют в течение всего процесса сварки трением с перемешиванием путем приложения ультразвуковых колебаний через сонотрод ультразвукового генератора, который жестко фиксируют на одной из свариваемых деталей.

2. Способ по п. 1, отличающийся тем, что прижим заготовок друг к другу по линии соединения осуществляют с усилием не более 5 кН.

3. Способ по п. 1, отличающийся тем, что приложение ультразвуковых колебаний к одной из свариваемых деталей осуществляют перпендикулярно ее поверхности.

4. Способ по одному из пп. 1-3, отличающийся тем, что ультразвуковое воздействие осуществляют мощностью от 0,6 кВт до 1,1 кВт.

5. Способ по одному из пп. 1-3, отличающийся тем, что ультразвуковое воздействие осуществляют с частотой ультразвуковых колебаний не менее 20 кГц.

| US 2011151275 A1, 23.06.2011 | |||

| JP 2008110371 А, 15.05.2008 | |||

| СПОСОБ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ | 2008 |

|

RU2393070C1 |

| СПОСОБ ЛИНЕЙНОЙ СВАРКИ ТРЕНИЕМ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2010 |

|

RU2456142C2 |

| Способ сварки трением встык трубчатых соединений | 1974 |

|

SU498130A1 |

Авторы

Даты

2017-04-14—Публикация

2015-12-10—Подача