Изобретение относится к строительным материалам и может быть использование для производства конструкционно-термоизоляционного легкого бетона.

Целью изобретения является повышение коэффициента конструктивного качества бетона и ускорение роста его прочности во времени.

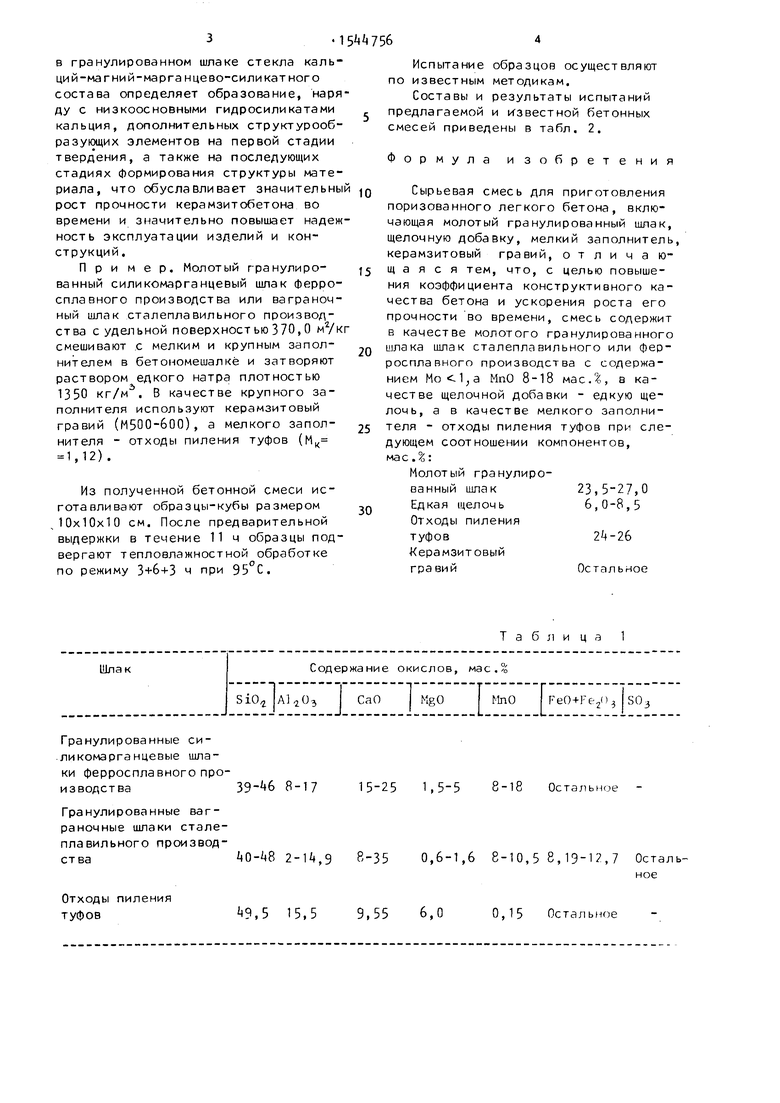

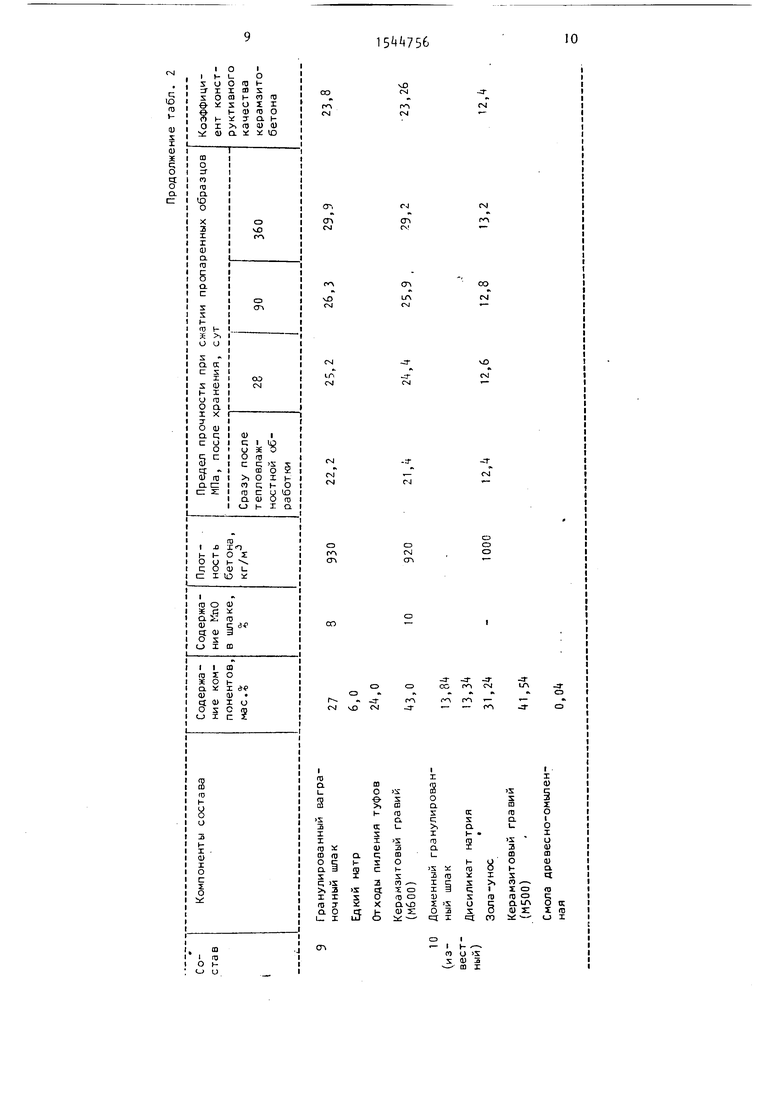

Химический состав используемых гранулированных шлаков и отходов пиления туфов представлен в табл. 1.

В растворной части керамзитобетон- ной смеси в присутствии NaOH происходит химическое взаимодействие между элементами шлака и кремнеземсодер- жащей составляющей туфа по следующей схеме:

ел

4ъ Јъ

1 СП

О

МпО + Si02aq + 2NaOH

МпО,

NajSiO +

H-f

В результате реакции выделяется водород, способствующий поризации растворной части бетона. Наличие

в гранулированном шлаке стекла кальций-маг ни й- марта нцево-силикатного состава определяет образование, наряду с низкоосновными гидросиликатами кальция, дополнительных структурообразующих элементов на первой стадии твердения, а также на последующих стадиях формирования структуры материала, что обуславливает значительны рост прочности керамзитобетона во времени и значительно повышает надежность эксплуатации изделий и конструкций.

При мер. Молотый гранулированный силикомарганцевый шлак ферросплавного производства или ваграночный шлак сталеплавильного производства с удельной поверхностью 370,0 м2/к смешивают с мелким и крупным заполнителем в бетономешалке и затворяют раствором едкого натра плотностью 1350 кг/мь. В качестве крупного заполнителя используют керамзитовый гравий (М500-600), а мелкого заполнителя - отходы пиления туфов (Мк 1,12).

Из полученной бетонной смеси ис- готавливают образцы-кубы размером 10x10x10 см. После предварительной выдержки в течение 11 ч образцы подвергают тепловлажностной обработке по режиму 3+6+3 ч при 95 С.

0

5

0

5

0

Испытание образцов осуществляют по известным методикам.

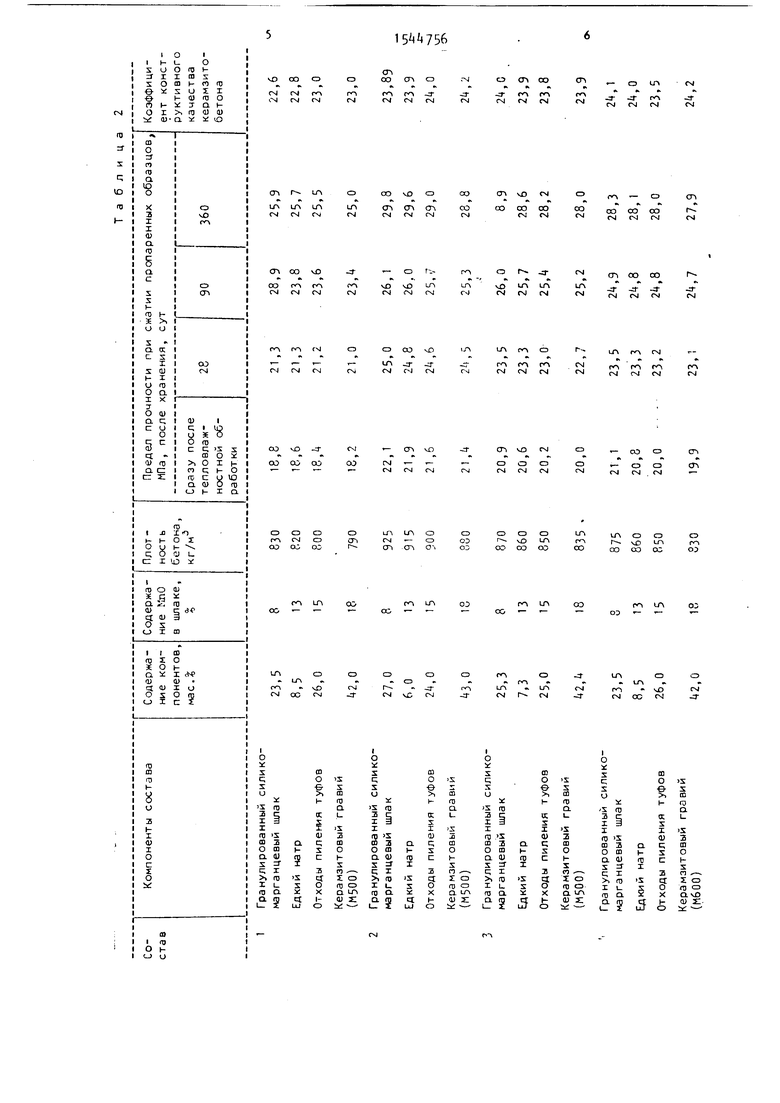

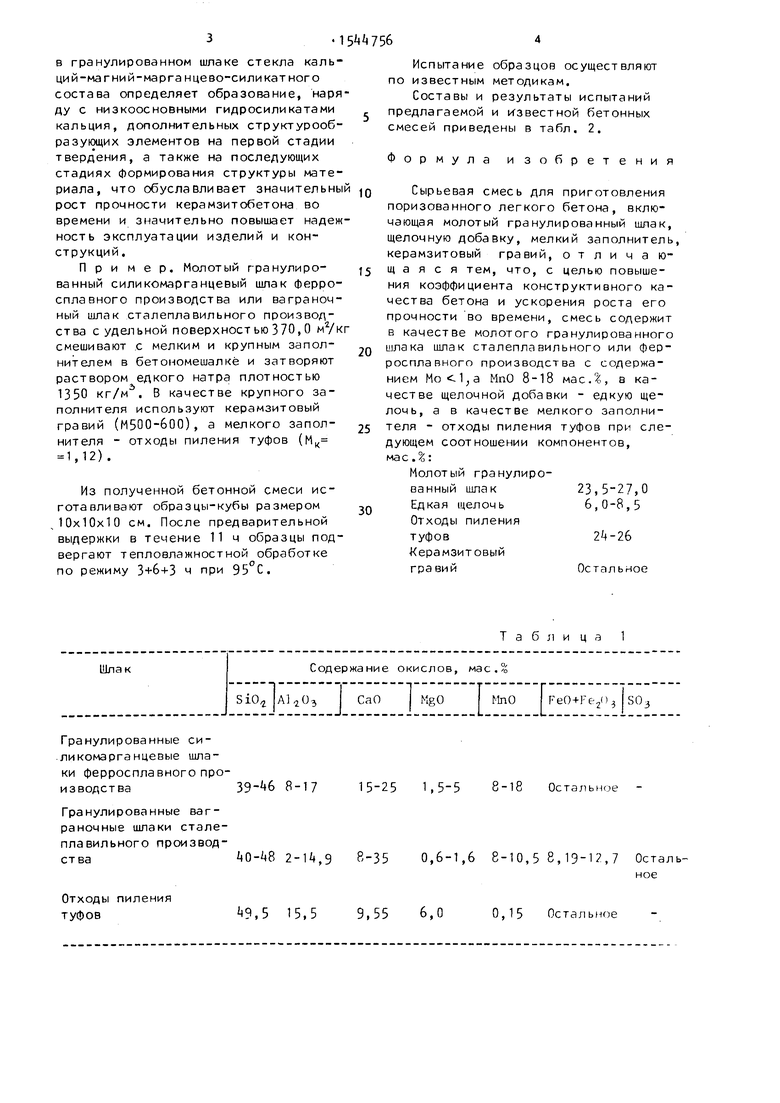

Составы и результаты испытаний предлагаемой и известной бетонных смесей приведены в табл. 2.

Формула изобретения

Сырьевая смесь для приготовления поризованного легкого бетона, включающая молотый гранулированный шлак, щелочную добавку, мелкий заполнитель, керамзитовый гравий, отличающаяся тем, что, с целью повышения коэффициента конструктивного качества бетона и ускорения роста его прочности во времени, смесь содержит в качестве молотого гранулированного шлака шлак сталеплавильного или ферросплавного производства с содержанием Mod,a МпО 8-18 масД, в качестве щелочной добавки - едкую щелочь, а в качестве мелкого заполнителя - отходы пиления туфов при следующем соотношении компонентов, мае.%:

Молотый гранулированный шлак23,,0 Едкая щелочь6,0-8,5 Отходы пиления

туфов2 4-26

Керамзитовый гравийОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамзитобетонная смесь | 1990 |

|

SU1761728A1 |

| Способ приготовления легкобетонной смеси | 1988 |

|

SU1534042A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2009 |

|

RU2407719C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2010 |

|

RU2432346C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| Сырьевая смесь для изготовления мелкозернистого полимербетона, модифицированного микрокремнеземом | 2019 |

|

RU2711169C1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1551701A1 |

| Сырьевая смесь для изготовления поризованного керамзитобетона | 1984 |

|

SU1217835A1 |

Изобретение относится к промышленности строительных материалов и касается состава сырьевой смеси для приготовления поризованного легкого бетона. Цель изобретения - повышение коэффициента конструктивного качества бетона и ускорение роста его прочности во времени. Смесь включает следующие компоненты, мас.%: молотый гранулированный шлак сталеплавильного или ферросплавного производства с Мо*981 и СОдЕРжАНиЕМ MNO от 8 до 18 мас.% 23,5-27,0, едкая щелочь 6-8,5, отходы пиления туфов 24-26, керамзитовый гравий остальное. Конструкционно-теплоизоляционный легкий бетон имеет среднюю плотность 800-900 кг/м3, прочность при сжатии после пропаривания 18-25 МПа, через 360 сут после пропаривания 25-30 МПа, коэффициент конструктивного качества 23-25.

Гранулированные си- ликомарганцевые шлаки ферросплавного производства39 6

Гранулированные ваграночные шлаки сталеплавильного производстваkO-kB

Отходы пиления туфов

9,5 15,59,55 6,0

Таблица 1

15-25 1,5-5 8-18 Остальное 8-35 0,6-1,6 8-10,5 8,19-1,7 Остальное

0,15 Остальное

Гранулированный силико- марганцевый шлак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (М500)

Гранулированный силико- марганцевый шлак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (M5QO)

Гранулированный силико- марганцевый шлак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (М500)

Гранулированный силико- марганцевый шлак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (МбОО)

42,0

18

330

19,9

23,1

2,7

27,9

24,2

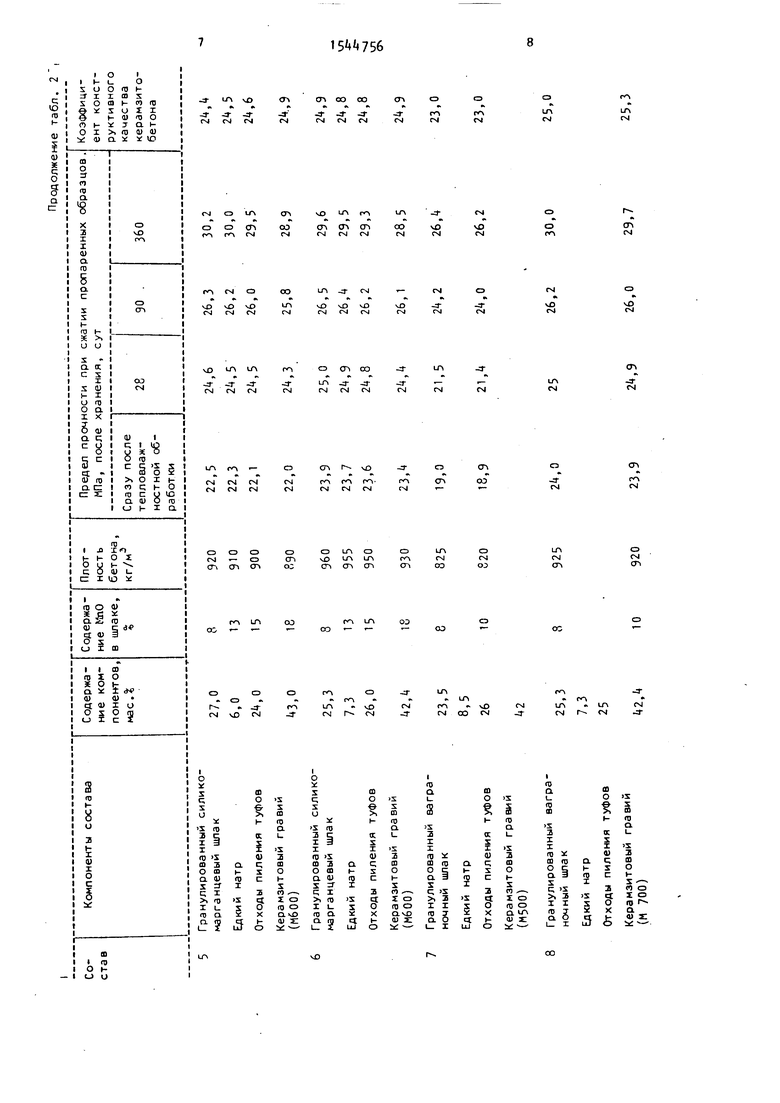

5Гранулированный силико марганцевый шлак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (МбОО)

6Гранулированный силико марганцевый ишак

ЕДКИЙ натр

Отходы пиления туфов

Керамзитовый гравий (МбОО)

7Гранулированный ваграночный шлак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (М500)

8Гранулированный ваграночный шпак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (И 700)

,0

18

Й90

22,0

2k ,3

25,8

28,9

,9

Ь2

25,3

7,3

25

,14

10

925

920

2k, О

25

23,9

2k,9

26,2

26,0

30,0

29,7

25,0

25,3

оэ

9Гранулированный ваграночный шлак

Едкий натр

Отходы пиления туфов

Керамзитовый гравий (МбОО)

10Доменный гранулирован- (из- ный шлак

ВбСТ

,ч Лисили кат натрия ныи).

Зола-унос

Керамзитовый гравий (М500)

Смола древесно-омылен- ная

27

6,0

24,0

43,0

13,84 13, 34 31,24

41,54 0,04

10

930

920

1000

22,2

12,4

25,2

24,4

12,6

26,3

12,8

29,9

25,9 ,29,:

13,2

23,8

23,26

12,4

U1

-с-С--J J-

(Т

| Румына Г.В | |||

| Легкие шлакощелоч- ные бетоны,- В кн | |||

| Шлакощелочные цементы, бетоны и конструкции: Тезисы докладов II Всесоюзной конференции, Киев, 1984, с | |||

| Фотореле для аппарата, служащего для передачи на расстояние изображений | 1920 |

|

SU224A1 |

| Гоц В.И | |||

| и др | |||

| Использование золы- уноса в качестве мелкого заполнителя при изготовлении шлакощелочного ке- рамзитобетона | |||

| - В кн | |||

| Ulnaкощелочные цементы,бетоны и конструкции: Тезисы докладов II Всесоюзной научно- практической конференции, Киев, 1984, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

Авторы

Даты

1990-02-23—Публикация

1986-11-24—Подача