,

CaO

CrO,

P.05

11

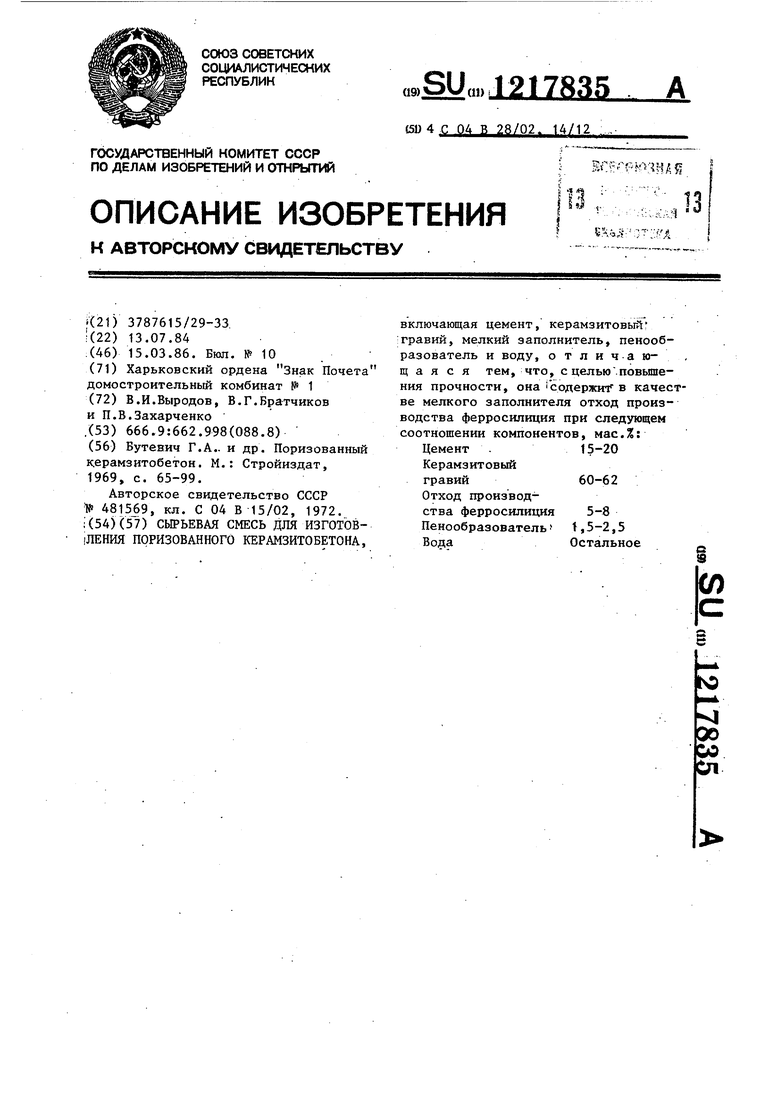

Изобретение относится к промышленности строительных материалов и може i6biTb использовано для изготовления конструктивно-теплоизоляционных наружньпс стеновых панелей в крупнопанельном домостроении.

Целью изобретения является повышение прочности.

Химический состав отхода производства ферросилиция (ОПФ) , вес/f; ,4-88,1

,1,7-1,8

MgO1,9-2,0

SO,1,3-1,95

3,8-4,0 1,9-2,3 0,3-0,9 0,1-0,15

п.п.п.о,8-3,5

В конкретных составах сырьевой . смеси используют ОПФ с насыпной плотностью 220 кг/м , содержащий, вес.%: SiOa 87,8; , 3,8; , 1,8; CaO 1,95; MgO 1,90; CrO, Oi45; SOj 1,35; PgOs 0,15; п.п.п. 0,8; цемент 1Щ-400; керамзитовый гравий (фракции 0-10 мм - 60%, 10-20 мм - ;40%) с насыпной плотностью 700 кг/м ; пенообразователь, содержащий, вес.%: смолу древесную омыленную 4jизвесть : строительную воздушную 8; клей мезд- ровьй 0,7; едкий натр 0,3 марки РД-2 и воду питьевую 37.

Для обеспечения заданных строительно технических характеристик ке)амзитобетона, поризованного пенообразователем, необходимо, чтобы прочность формирующейся структуры всегда превосходила внутренние напряжения в бетоне, обусловленные тепловым расширением поризующей газообразной фазы.

Поверхностно-активное вещество, содержащееся в пенообразователе обеспечивает возникновение поризующей газовой фазы, а также способствует уменьшению скорости формирования структуры в бетоне вследствие адсорбции на цементных частицах. В связи с этим в технологии поризованного керамзитобетона предусматривается предварительное выдерживание изделий в течение 3 ч и сравнительно длинный период тепловой обработки по мягкому режиму, при котором температурные деформации прогреваемого бетона не будут превышать прочность формирующейся структуры.

3

При совместном использовании пенообразователя с отходом производства ферросилиция (ОПФ) поверхностно-активное вещество- дополнительно адсорбируется на частицах /; ОПФ, удельная поверхность которьк на порядок выше цементньк частиц. В указанных условиях остаточная концентрация поверхностно-активного вещества

пенообразователя в жидкой фазе значительно уменьшается, адсорбция поверхностно-активного вещества на новообразованиях, образующихся при гидратации цемента, сравнима с величиной адсорбции на -исходных продук- тах; а замедляющее действие поверхностно-активного вещества в первые часы формирования структуры керамзитобетона устраняется. Кроме того,

высокоразвитая поверхность частиц отхода производства ферросилиция

обеспечивает повышенную реакционную способность основной его.кремне- земистой составляющей по отношению

к извести, образующейся при гидратации цемента, а следовательно, способствует смещению динамического равновесия в системе в сторону образования конечных продуктов. В резуль

тате процесс формирования структуры поризованного керамзитобетона, прочность которой противодействует напряжениям, возникающим вследствие расширения поризующей газообразной

фазы, интенсифицируется.

Керамзитобетонную смесь готовят в три этапа.

На-первом этапе готовят тонкодисперсную пену из указанного пенообразователя в размельчителе тканей

Т-1 .,

На втором этапе производят перемешивание керамзитового гравия, мелкого заполнителя отхода производства ферросилиция, цемента и воды затворения до получения однородной массы.

На третьем этапе в полученную Керамзитобетонную смесь добавляют тонкодисперсную пену, после чего смесь дополнительно перемешивают в течение 15-30 с.

Тепловую обработку бетонных образцов проводят в лабораторной камере при температуре изотермичес- кого прогрева 95-100 С.

Определение прочности бетона при сжатии производят через 4 ч после тепловой обработки.

Объемную массу бетонов определи-, ют после высушивания их до посто- ,янного веса.

Жесткость бетонных смесей составляет 30 с.

Конкретные составы сырьевой смеси и физико-механические показатели

Составитель И. Иноземцева Редактор А. Лежнина Техред А.Ач Корректор М. Демчик

Заказ 1079/29

.Тираж 640

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

поризованного керамзитобетона из этих.составов указаны соответственнс в табл. 1 и 2.

Физико-механические показатели поризованного керамзитобетона при- .ведены в табл. 2.

Т а б л и ц а 1

т б я я ц а 2 ;

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления поризованного керамзитобетона | 1984 |

|

SU1301822A1 |

| ПОРИЗОВАННАЯ СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2177925C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 1996 |

|

RU2103240C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2009 |

|

RU2407719C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОГО БЕТОНА | 2010 |

|

RU2432346C1 |

| Легкобетонная смесь и способ ее приготовления | 1980 |

|

SU945125A1 |

| СОСТАВ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2527974C1 |

| Сырьевая смесь для изготовления легкого бетона | 1987 |

|

SU1588734A1 |

| Бутенич Г.А., и др | |||

| Поризованный керамзитобетон | |||

| М.: Стройиздат, 1969, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Сырьевая смесь для изготовления легкого бетона | 1972 |

|

SU481569A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-03-15—Публикация

1984-07-13—Подача