Изобретение относится к составам ке- рамзитобетонной смеси, в частности керам- зитобетонной смеси на шлакощелочном вяжущем, и может быть использовано различными строительными организациями.

Известен состав легкобетонной смеси, включающий портландцемент, песок керамзитовый, гравий керамзитовый, тонкомолотую керамзитовую добавку и воду.

Недостатком этого состава смеси является низкая прочность.

Наиболее близким к изобретению является состав легкобетонной смеси, включающий,

мас.%:

Молотый гранулированный шлак

18.3

Соединения щелочных металлов в пересчете на сухое вещество5,5

Керамзит фракции 5-20 мм42,2 Строительный песок21,2 Вода12,8 Недостатком этого состава является то, что керамзитобетон имеет объемную массу в высушенном состоянии, равную 1250 кг/м3.

Целью изобретения является снижение объемной массы керамзитобетона.

Это достигается тем, что керамзитобе- тонная смесь на основе шлакощелочного вяжущего дополнительно содержит шлакопортландцемент, гидроокись кальция идре xjiO

ю

00

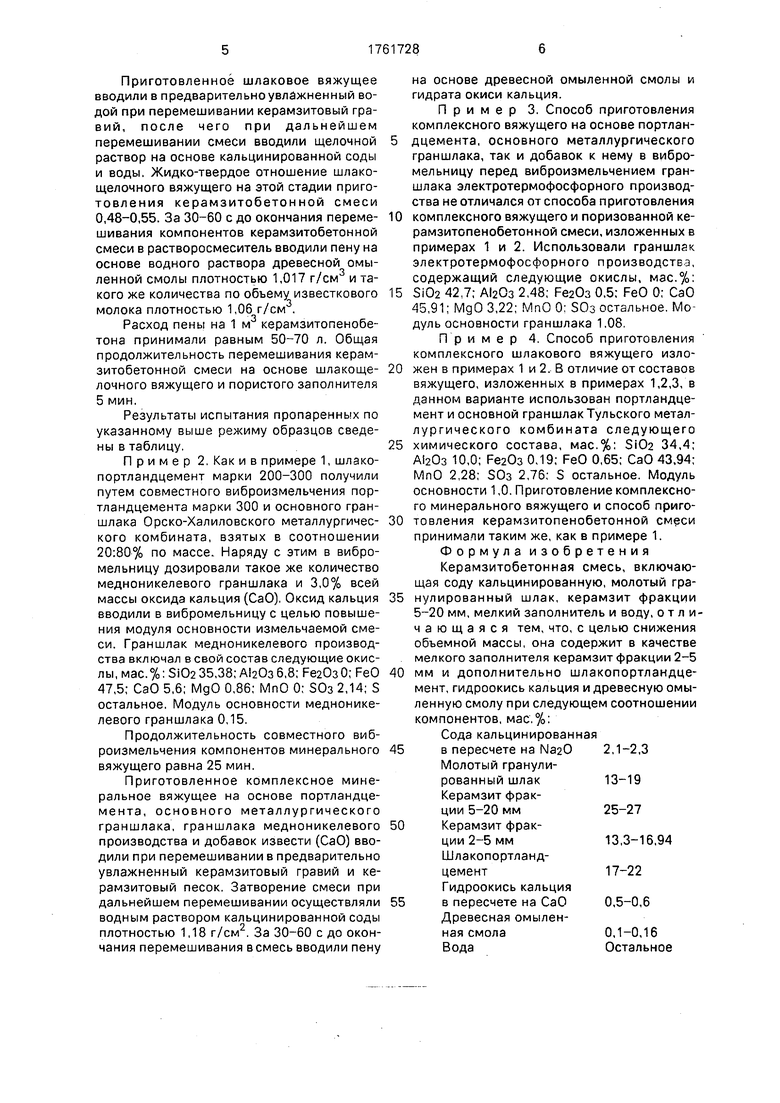

весную омыленную смолу при следующем соотноше нии компонентов, мас.%: Сода кальцинированная в пересчете на Na20 2,1-2,3 Молотый гранулированный шлак13-19 Керамзит фракции 5-20 мм 25-27 Керамзит фракции 2-5 мм13,3-16,94 Шлакопортланд- цемент17-22 Гидроокись кальция в пересчете на СаО 0,5-0,6 Древесная омыленная смола . 0,1-0,16 Вода Остальное Приготовление керамзитобетонной смеси на шлакощелочном вяжущем осуществляют следующим образом.

Предварительно высушенный до влажности в пределах 0,1-0,2% по массе гранш- лак IT шлакопортландцемент марки 200 или 300 дозируют в вибромельницу или мельницу другого типа в соотношении 50:50% по массе либо в соотношении 60% по массе шлакопортландцемента и 40% граншлака.

Продолжительность измельчения сухих компонентов шлакового вяжущего зависит от выбранного типа мельницы. Так, при использовании вибромельницы продолжительность виброизмельчения для получения удельной поверхности продукта в пределах 4500-5000 см /г составляет 20-28 мин, а при использовании шаровой мельницы продолжительность измельчения до такой же удельной поверхности 120-150 мин.

Полученное шлаковое вяжущее, включающее шлакопортландцемент и граншлак, накапливают в бункерах для последующего использования.

В бетономешалку вводят керамзитовый гравий с естественной влажностью, керамзитовый песок с естественной влажностью и дополнительно увлажняют их водой. Продолжительность перемешивания увлажненных компонентов керамзита различных фракций в бетоносмесителе принимают равным 1 мин. Затем в бетономешалке вводят комплексное шлаковое вяжущее на основе совместно измельченных шлакопортландцемента и граншлака и остальную часть водного раствора щелочного компонента, идущего на замес. Продолжительность перемешивания компонентов: шлакового вяжущего, щелочного раствора и керамзитового гравия принимают равным 2-3 мин.

За 30-40 с до конца Перемешивания в бетоносмеситель вводят пену на основе

древесной омыленной смолы и известкового молока. Общая продолжительность приготовления керамзитобетонной смеси 5

мин.

Приготовленную керамзитобетонную

смесь на основе шлакощелочного вяжущего используют не позднее 30 мин от момента ее приготовления. Осадка конуса приготовленной смеси спустя 30 мин от момента ее

0 приготовления составляет 4-6 см, а спустя 40 мин осадка конуса снижается до нуля. Из приготовленной таким образом керамзитобетонной смеси на шлакощелочном вяжущем формовали образцы размером 15 х 15

5 х 15 см. Отформованные образцы выдерживали в форме при 20-30°С до момента схватывания смеси, после чего температуру в пропарочной камере поднимали до 85-90°С в течение 3 ч и пропаривали в течение 5 ч.

0 Снижение температуры в пропарочной камере осуществляли в течение 2 ч.

Испытание образцов проводили на вторые сутки от момента формования образцов. Образцы перед испытанием не

5 подсушивали.

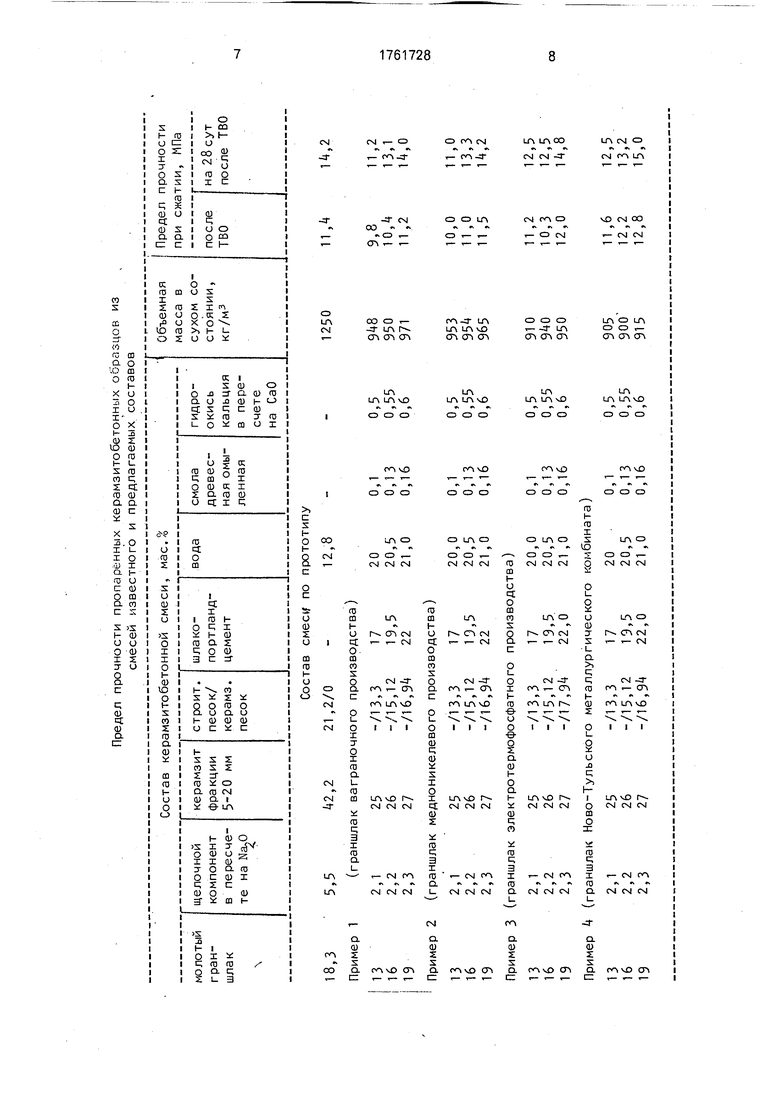

Пример 1. С целью получения шлакопортландцемента марки 200-300 в лабораторную вибромельницу типа М-10 загружали портландцемент, предваритель0 но высушенный основной доменный гранулированный шлак. Соотношение между портландцементом и основным гранулированным шлаком принимали равным 20:80% по массе. В вибромельницу вводили также

5 такое же количество по массе граншлака ваграночного производства.

Химический состав граншлака ваграночного производства включает следующие окислы: % Si02 48,6; СаО 17,96; МдО 1,51;

0 А120з6,79; Г-е20з5,21; FeO 11,80; МпО 5,29. Модуль основности граншлака ваграночного производства 0,41.

Гидравлическая активность измельченного граншлака без добавок шлакопортлан5 дцемента в растворе состава 1:3 пру затворении смеси водой составляет 2,5 МПа, а при затворении такой же смеси водным раствором кальцинированной содь 15,0 МПа.

0

Виброизмельчение компонентов шлакового вяжущего осуществляли в течение 20-25 мин и прекращали помол недостижению удельной поверхности продуктов из5 мельчения, равной 4500-5000 см /г.

Таким же образом проводили измельчение компонентов шлакового вяжущего, содержащего (20:80) - 60% шлакопортландцемента и 40% по массе граншлака вагра ночного производства.

Приготовленное шлаковое вяжущее вводили в предварительно увлажненный водой при перемешивании керамзитовый гравий, после чего при дальнейшем перемешивании смеси вводили щелочной раствор на основе кальцинированной соды и воды. Жидко-твердое отношение шлако- щелочного вяжущего на этой стадии приготовления керамзитобетонной смеси 0,48-0,55. За 30-60 с до окончания перемешивания компонентов керамзитобетонной смеси в растворосмеситель вводили пену на основе водного раствора древесной омыленной смолы плотностью 1,017 г/см3 и такого же количества по объему известкового молока плотностью 1,06 г/см3.

Расход пены на 1 м3 керамзитопенобе- тона принимали равным 50-70 л. Общая продолжительность перемешивания керамзитобетонной смеси на основе шлакоще- лочного вяжущего и пористого заполнителя 5 мин.

Результаты испытания пропаренных по указанному выше режиму образцов сведены в таблицу.

Пример 2. Как и в примере 1, шлако- портландцемент марки 200-300 получили путем совместного виброизмельчения портландцемента марки 300 и основного гран- шлака Орско-Халиловского металлургического комбината, взятых в соотношении 20:80% по массе. Наряду с этим в вибромельницу дозировали такое же количество медноникелевого граншлака и 3,0% всей массы оксида кальция (СаО). Оксид кальция вводили в вибромельницу с целью повышения модуля основности измельчаемой смеси. Граншлак медноникелевого производства включал в свой состав следующие окислы, мас.%: Si02 35,38; 6,8; FezOs 0; FeO 47,5; СаО 5,6; MgO 0,86; MnO 0; ЗОз 2,14; S остальное. Модуль основности медноникелевого граншлака 0,15.

Продолжительность совместного виброизмельчения компонентов минерального вяжущего равна 25 мин.

Приготовленное комплексное минеральное вяжущее на основе портландцемента, основного металлургического граншлака, граншлака медноникелевого производства и добавок извести (СаО) вводили при перемешивании в предварительно увлажненный керамзитовый гравий и керамзитовый песок. Затворение смеси при дальнейшем перемешивании осуществляли водным раствором кальцинированной соды плотностью 1,18 г/см2. За 30-60 с до окончания перемешивания в смесь вводили пену

на основе древесной омыленной смолы и гидрата окиси кальция.

Пример 3. Способ приготовления комплексного вяжущего на основе портлан- дцемента, основного металлургического граншлака, так и добавок к нему в вибромельницу перед виброизмельчением гран- шлака электротермофосфорного производства не отличался от способа приготовления комплексного вяжущего и поризованной ке- рамзитопенобетонной смеси, изложенных в примерах 1 и 2. Использовали граншлак электротермофосфорного производствз, содержащий следующие окислы, мас.%; ЗЮ2 42.7; 2,48; Рв20з 0,5: FeO 0; СаО 45,91; MgO 3,22; MnO 0 50з остальное. Модуль основности граншлака 1.08.

Пример 4. Способ приготовления комплексного шлакового вяжущего изло- жен в примерах 1 и 2. В отличие от составов вяжущего, изложенных в примерах 1,2,3, в данном варианте использован портландцемент и основной граншлак Тульского металлургического комбината следующего химического состава, мас.%: SI02 34,4; 10,0; Рв20з 0,19; FeO 0,65; СаО 43,94; МлО 2,28; ЗОз 2,76; S остальное. Модуль основности 1,0. Приготовление комплексного минерального вяжущего и способ приго- товления керамзитопенобетонной смеси принимали таким же, как в примере 1. Формула изобретения Керамзитобетонная смесь, включающая соду кальцинированную, молотый гра- нулированный шлак, керамзит фракции 5-20 мм, мелкий заполнитель и воду, отличающаяся тем, что, с целью снижения объемной массы, она содержит в качестве мелкого заполнителя керамзит фракции 2-5 мм и дополнительно шлакопортландце- мент, гидроокись кальция и древесную омыленную смолу при следующем соотношении компонентов, мас,%:

Сода кальцинированная в пересчете на Na20 2,1-2,3 Молотый гранулированный шлак13-19 Керамзит фракции 5-20 мм 25-27 Керамзит фракции 2-5 мм13,3-16,94 Шлакопортланд- цемент17-22 Гидроокись кальция

в пересчете на СаО0,5-0,6

Древесная омыленная смола0,1-0,16 ВодаОстальное

Пример 2 (граншлак медноникелевого производства)

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ СТРОИТЕЛЬНЫХ РАБОТ | 1996 |

|

RU2074141C1 |

| Способ приготовления легкобетонной смеси | 1989 |

|

SU1759822A1 |

| БЕТОННАЯ СМЕСЬ, ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ "БИОТЕХ-НМ", МОДИФИЦИРОВАННЫЙ ДОБАВКОЙ "БИОТЕХ-НМ" ЦЕМЕНТ (ВАРИАНТЫ) | 2003 |

|

RU2247090C1 |

| Способ приготовления газобетонной смеси | 1990 |

|

SU1763427A1 |

| Сырьевая смесь для приготовления пенобетона и способ ее приготовления | 1990 |

|

SU1747426A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД" И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2370466C1 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| ОГНЕЗАЩИТНАЯ ШТУКАТУРНАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2155727C2 |

Изобретение относится к составам ке- рамзитопенобетонной смеси на шлакоще- лочном вяжущем и может найти применение в жилищном и промышленном строительстве. Керамзитобетснная смесь содержит, мас.%: сода кальцинированная в пересчете на NaaO 2,1-2,3; молотый гранулированный шпак 13-19; керамзит фракции 5-20 мм 25-27; керамзит фракции 2-5 мм 13,3-16,93; шлакопортландцемент 17-22; гидроокись кальция в пересчете на СаОО,5- 0,6; древесная омыленная смола 0,1-0,6; вода остальное. Способ включает измельчение граншлака совместно с минеральными добавками и цементом, перемешивание полученного комплексного вяжущего с предварительно увлажненным керамзитовым гравием, введением в перемешиваемую смесь пены на основе водного раствора древесной омыленной смолы и известкового молока. Объемная масса бетона в сухом состоянии 900-971 кг/м3, прочность 11.2-15 МПа. 1 табл. со С

2,1 2,2

2,3

25 26 27

Пример 3 (граншлак электротермофосфатного производства)

132,125-/13,31720,00,1

162,226-/15,12 19,520,50,13

192,327-/17,9 22,021,00,16

Пример4 (граншлакНово-Тульского металлургического комбината)

-/13,3 -/15,12

-/16,9

17

13,5

22

20,0 20,5 21 ,0

0,1

0,13

0,16

0,5

0,55

0,6

953 954 965

10,0 11,0 11,5

11,0 13,3 14,2

910 940 950

11,2 10,3 12,0

12,5 12,5 14,8

с

| Сырьевая смесь для получения легкого жаростойкого бетона | 1977 |

|

SU620451A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления бетонных изделий | 1980 |

|

SU903360A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-15—Публикация

1990-07-31—Подача