Изобретение относится к области термической обработки холоднокатаной стальной ленты, например предназначенной для изготовления резаков, применяющихся в кожевенной и обувной промышленности.

Цель изобретения - повышение производительности обезуглероживающего отжига холоднокатаной стальной ленты - достигается тем, что в способе термической обработки холоднокатаной

стальной ленты, включающем загрузку рулонов ленты в вакуумную камеру, ва- куумирование, нагрев, циклическую подачу и откачку обезуглероживающей атмосферы, согласно изобретению подачу обезуглероживающей атмосферы производят путем напуска углекислого газа и/или воды до давления 10-50 кПа, откачку производят до давления, равного 30-70% от исходного, через каждые 1-10 мин, при этом рулоны усKH (i

- 3),

(О

где Н D и d

1 К

танавливают на расстоянии, которое выбирается согласно зависимости „D - d ll

высота рулонов, мм; диаметры наибольшего и наименьшего витков рулонов, мм;

расстояние между витками,мм 0,4-0,7 - эмпирический безразмерный коэффициент. Повышение производительности процесса достигается за счет увеличения давления, сокращения времени между последовательными сменами атмосферы, применения в качестве обезуглероживающих газов сильных окислителей СО и , обеспечивающих ускорехше диффузионного процесса за счет повышения градиента концентрации углерода в ферритном слое, и сокращения времени нагрева садки вследствие прямого нагрева витков ленты излучением, который обеспечивается расположением рулонов ленты на расстоянии, которое определяется из зависимости (3)„

Давление обезуглероживающей атмосферы 10-50 кПа и откачка до давления, равного 30-70% от исходного, че рез каждые 1-10 мин установлены экспериментально и обеспечивают получение наибольшей скорости роста обезуглероживающего слоя о

Способ подачи обезуглероживающей атмосферы выбран в соответствии со следующими представлениями о процессе обезуглероживанияо При образовании ферритного слоя на поверхности ленты обезуглероживание ленты происходит по реакциям

(С),, + С0а - 2СО;

К4

С0а

(С),

(2)

V

II л

(с)ф + нао со + «2,

(С)Г

к e Sara

К-2 (3

где

ГМ40

(с)

концентрация углерода в феррите на поверхности;0К4,К. - константы равновесия

реакций;

парциальные давления, рн,гСмрК2. кПа.

Из анализа этой реакции следует

что чём меньше отношения Рсо /Рсо

и Р Ри /Р и о тем меньше концентрация углерода в феррите, равновесном с атмосферой, и чем ниже давление в системе, тем выше выход реакций При данной температуре концентрация углерода в феррите на границе с аустенитом является постоянной величиной о Чем меньше отношения .п

CQ СОл

и РСО На/ К2о тем больше градиент концентрации углерода в феррите, следствием чего должно быть ускорение диффузионного отвода углерода из аустенита через феррит. При наличии в системе СО и/или возможно окисление железа по реакции

Fe

+ СО/; FeO + CO

(4)

и/или

Fe + FeO -t- H2 (5) Как показывает термодинамический расчет, при температурах 750-850°С окисление железа не происходит при соотношении

рсо Рсо2

1,8 и/или Рца/Р„70«1,9

Из приведенных соображений следует, что для ускорения процесса обезуглероживания необходимо периодически производить сиену обезуглероживающей атмосферы, которая обогащается СО И/ИЛР а для предотвращения окисления необходимо иметь в обезуглероживающей атмосфере некоторое количество этих газов, что в предложенном способе достигается частичной сменой

атмосферьи

I

0

5

0

5

Диапазон давления обезуглероживающей атмосферы 10-50 кПа обусловлен следующими причинами.

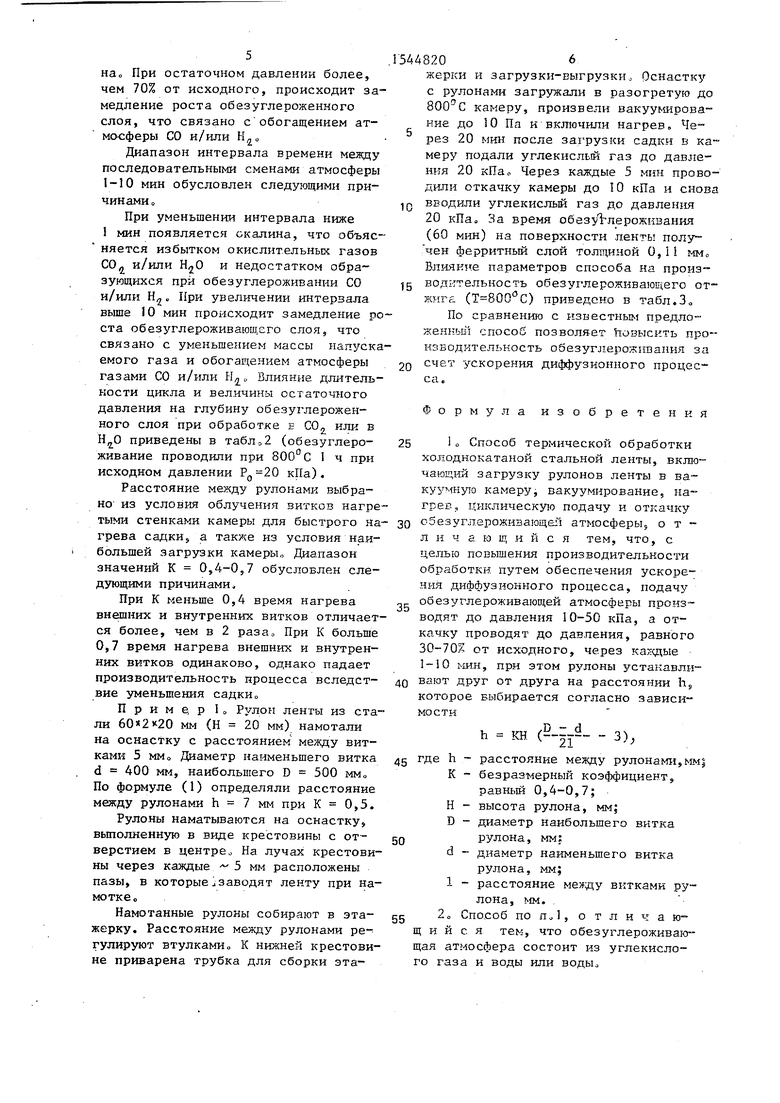

При давлении ниже 10 кПа происходит замедление роста обезуглероженно- ного слоя, что обусловлено загрязнением атмосферы газами СО и/или h-j образующимися при обезуглероживании по реакциям (2), (3), и уменьшением массы напускаемого газа При давлении выше 50 кПа появляется значительный слой окалины. Влияние давления на глубину обезуглероживающего слоя приведено в табл.1 (обезуглероживание при 800°С 1 ч, смена атмосферы каждые 2 мин)с

Диапазон остаточного давления,рав- ный 30-70% от исходного давления, обусловлен следующими причинами.

При остаточном давлении менее,чем 30% от исходного, появляется окалина При остаточном давлении более, чем 70% от исходного, происходит замедление роста обезуглероженного слоя, что связано с обогащением атмосферы СО и/или Н2

Диапазон интервала времени между последовательными сменами атмосферы 1-10 мин обусловлен следующими причинами

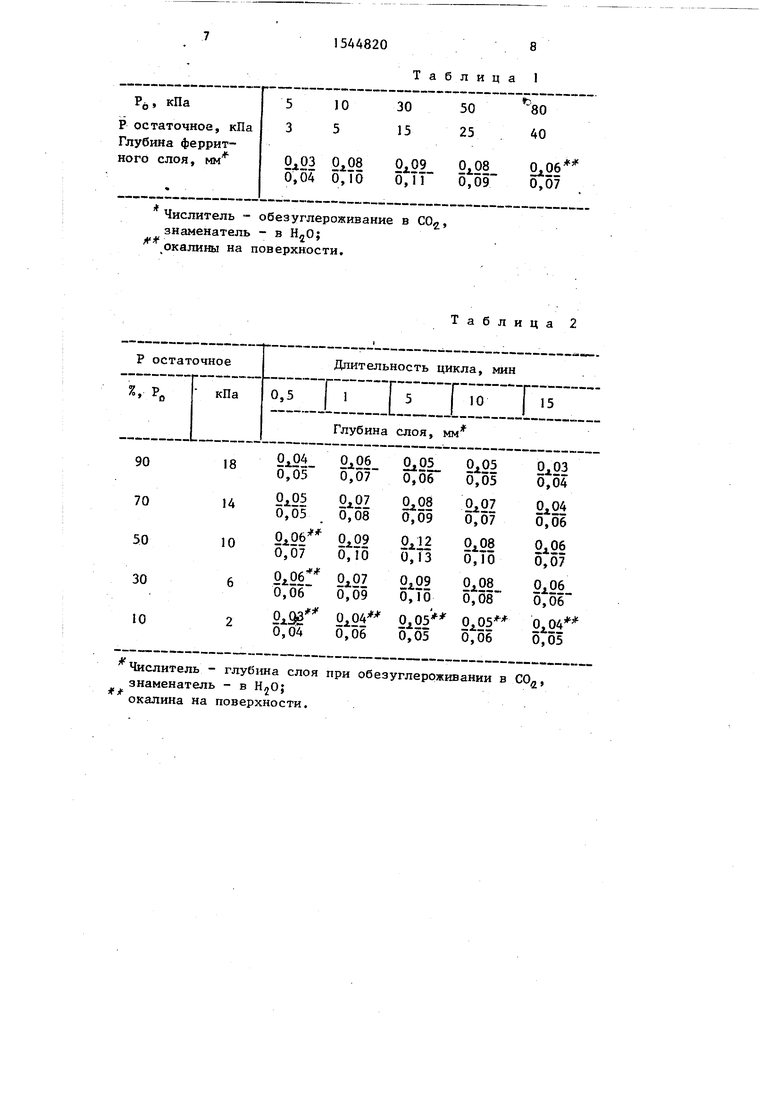

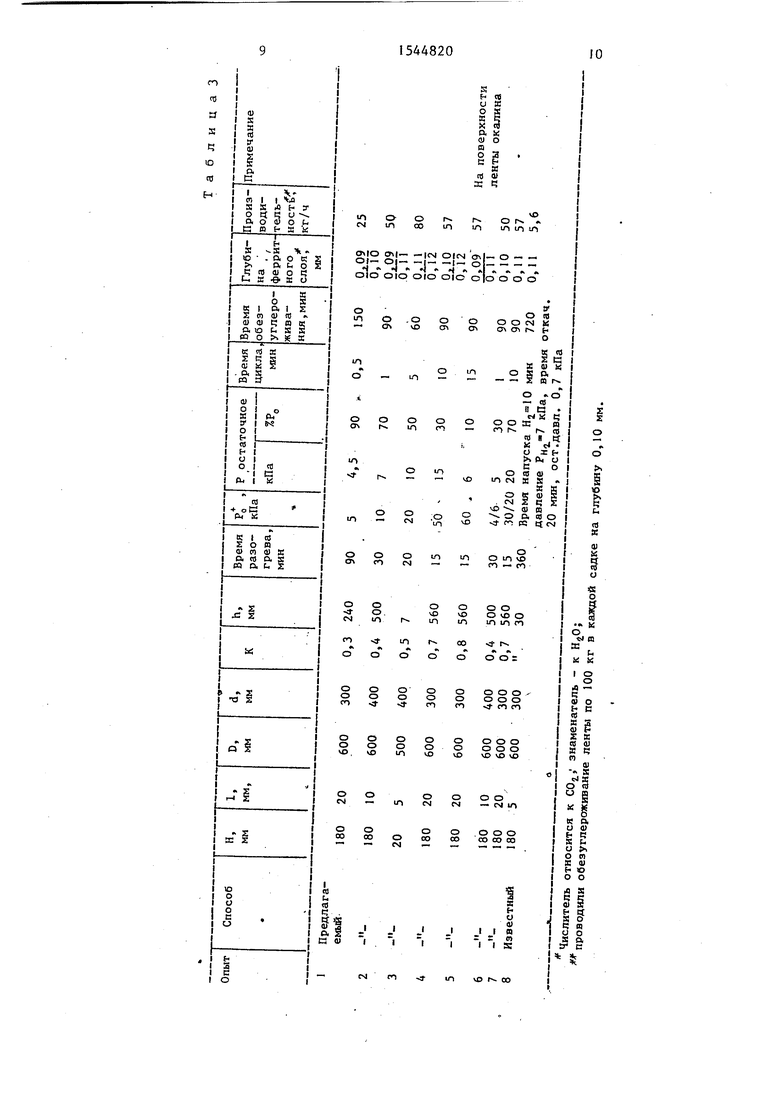

При уменьшении интервала ниже 1 мин появляется окалина, что объясняется избытком окислительных газов C0,j и/или Н20 и недостатком образующихся при обезуглероживании СО и/или Н2. При увеличении интерзала выше 10 мин происходит замедление роста обезуглероживающего слоя, что связано с уменьшением массы напускаемого газа и обогащением атмосферы газами СО и/или Влияние длительности цикла и величины остаточного давления на глубину обезуглероженного слоя при обработке ъ С0г или в приведены в таблД (обезуглероживание проводили при 800 С 1 ч при исходном давлении Р0-20 кПа).

Расстояние между рулонами выбрано из условия облучения витков нагретыми стенками камеры для быстрого нагрева садки, а также из условия наибольшей загрузки камеры Диапазон значений К 0,4-0,7 обусловлен следующими причинами.

При К меньше 0,4 время нагрева внешних и внутренних витков отличается более, чем в 2 раза При К больше О,7 время нагрева внешних и внутренних витков одинаково, однако падает производительность процесса вследствие уменьшения садки

Пример 1„ Рулой ленты из стали мм (Н 20 мм) намотали на оснастку с расстоянием между витками 5 ммо Диаметр наименьшего витка d 400 мм, наибольшего D 500 мм По формуле (1) определяли расстояние между рулонами h 7 мм при К 0,5.

Рулоны наматываются на оснастку, выполненную в виде крестовины с отверстием в центрео На лучах крестовины через каждые 5 мм расположены пазы, в которые л заводят ленту при намотке о

Намотанные рулоны собирают в этажерку. Расстояние между рулонами регулируют втулками К нижней крестовине приварена трубка для сборки эта448206

жерки и загрузки-выгрузки, Оснастку с рулонами загружали в разогретую до 800°С камеру, произвели вакуумирова- ние до 10 Па и включили нагрев. Через 20 мин после загрузки садки в ка меру подали углекислый газ до давления 20 кПао Через каждые 5 мин проводили откачку камеры до I0 кПа и снова

IP вводили углекислый газ до давления 20 кПао За время обезуглероживания (60 мин) на поверхности полу- чен ферритный слой толщиной 0,1 мм0 Влияние параметров способа на проиэ75 водительность обезуглероживающего от- жчге. (800°С) приведено в табл.З

По сравнению с известным предложенный способ позволяет повысить производительность обезуглероживания за

2Q счет ускорения диффузионного процесса.

Формула изобретения

25 1 о Способ термической обработки холоднокатаной стальной ленты, включающий загрузку рулонов ленты в вакуумную камеру, вакуумирование, на- грег, циклическую подачу и откачку

Зо обезуглероживающей атмосферы, отличающийся тем, что, с целью повышения производительности обработки путем обеспечения ускорения диффузионного процесса, подачу обезуглероживающей атмосферы производят до давления 10-50 кПа, а откачку проводят до давления, равного 30-70% от исходного, через кагщые 1-10 мин, при этом рулоны устакавли40 вают друг от друга на расстоянии hs которое выбирается согласно зависимости

h KB ( - 3)}

45 где h - расстояние между рулонами,MMJ К - безразмерный коэффициент,

равный 0,4-0,7; Н - высота рулона, мм; D - диаметр наибольшего витка 0 рулона, мм:

d - диаметр наименьшего витка

рулона, мм;

1 - расстояние меаду витками рулона, Ь1М.

g 2 Способ пол„1,отличаю- щ и и с я тем, что обезуглероживающая атмосфера состоит из углекислого газа и воды или водьь

35

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОЙ ПОЛОСЫ ДЛЯ ЭМАЛИРОВАНИЯ | 1996 |

|

RU2101368C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

| Способ обезуглероживающего отжига низкоуглеродистой холоднокатаной стали | 1990 |

|

SU1786129A1 |

| СПОСОБ ОБЕЗУГЛЕРОЖИВАЮЩЕГО ОТЖИГА СТАЛЬНЫХ ПОЛОС | 2002 |

|

RU2223333C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСЫ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ И ПОЛОСА ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ ЗЕРЕННОЙ СТРУКТУРОЙ, ПОЛУЧАЕМАЯ В СООТВЕТСТВИИ С УПОМЯНУТЫМ СПОСОБОМ | 2015 |

|

RU2671033C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ОРИЕНТИРОВАННОЙ СТРУКТУРОЙ | 1997 |

|

RU2190025C2 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1985 |

|

SU1275053A1 |

| СПОСОБ ПРОИЗВОДСТВА КИНЕСКОПНОЙ ПОЛОСЫ | 2002 |

|

RU2223335C2 |

| Способ термической обработки горячекатаных средне- и высокоуглеродистых сталей | 1978 |

|

SU773098A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННЫХ СТАЛЬНЫХ ЛЕНТ ИЛИ ЛИСТОВ ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОТЕХНИКЕ | 2012 |

|

RU2572919C2 |

Изобретение относится к термической обработке холоднокатаной стальной ленты. Целью изобретения является повышение производительности процесса отжига холоднокатаной стальной ленты. Рулоны ленты из стали 60 наматывают на оснастку, создавая между витками расстояние L = 5-20 мм, а между рулонами расстояние H, которое выбирается согласно зависимости: H = KH (D-D/2L -3), где H - высота рулонов, мм

D и D - диаметры наибольшего и наименьшего витков, мм

L - расстояние между витками, мм

K = 0,4-0,7 - эмпирический коэффициент. Оснастку с рулонами загружают в разогретую до 750-850°С камеру и производят вакуумирование. После разогрева садки до требуемой температуры 750-850°С в камеру подают углекислый газ и/или воду до давления 10-50 кПа и через каждые 1-10 мин камеру откачивают до давления, равного 30-70% от исходного, и снова подают углекислый газ и/или воду до давления 10-50 кПа. Время процесса определяется требуемой глубиной обезуглероженного слоя. 1 з.п. ф-лы, 3 табл.

#

Числитель - обезуглероживание в С02, знаменатель - в окалины на поверхности.

#

Числитель - глубина слоя при обезуглероживании в С0г, знаменатель - в

окалина на поверхности.

Таблица 2

fit

Числитель относится к СО,1 знаменатель - к НгО;

обезуглероживание ленты по 100 кг в каящой садке на глубину 0,10 мм.

проводили

| Способ термической обработки холоднокатаной стальной ленты | 1971 |

|

SU461144A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-02-23—Публикация

1987-11-16—Подача