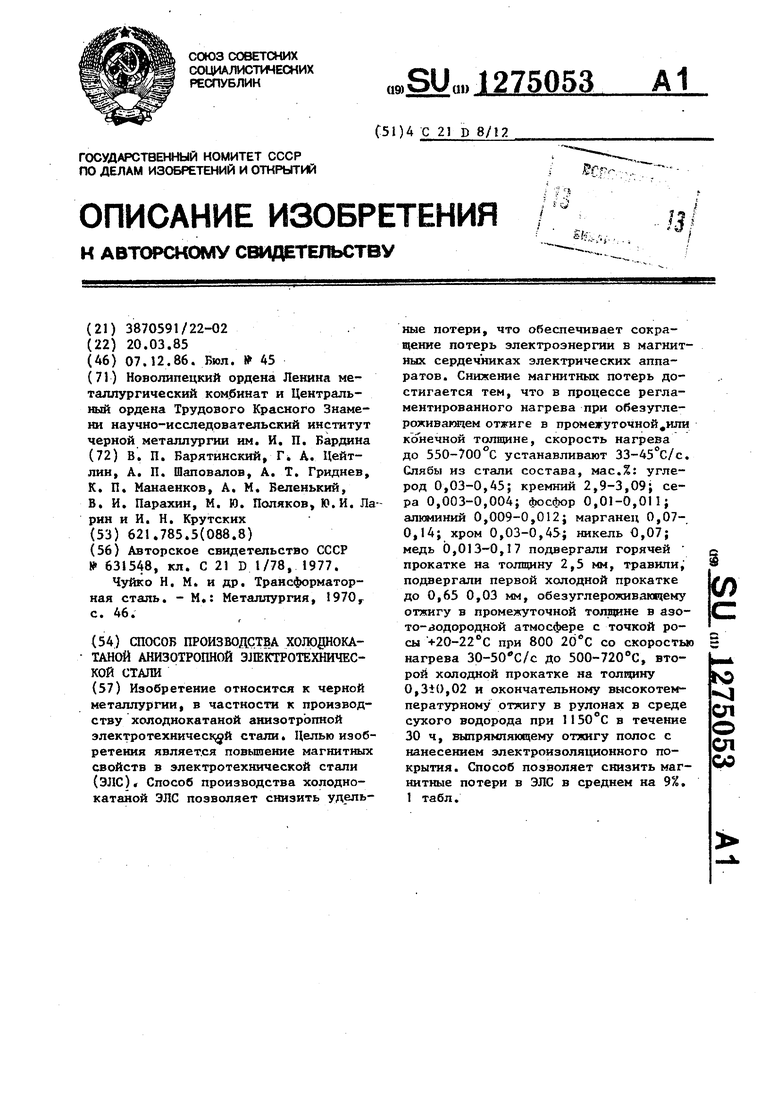

Изобретение относится к черной металлургии, в частности к производству холоднокатаной анизотропной электротехнической стали. Цель изобретения - снижение магнитных потерь в электротехнической стали. Снижение магнитных-потерь достигается тем, что согласно способу производства холоднокатаной ан:изотропной электротехнической стали в процессе регламентированного нагрева при обезуглероживающем отжиге в промежуточной или конечной толщине скорость нагрева до 550-700 С устанавливают 33-45 с/с. Уменьшение скорости нагрева полос при обезуглероживании ниже 33°С/с приводит к созданию условий для распада твердого раствора в практически рекрйсталлизованной матрице и уменьшению плотности выделений неметаллических включений. Это ухудшает стабильность первичной рекристшитазован ной матрицы при окончательном высоко температурном отжиге, что снизкает совершенство ребровой текстуры готовой стали. Увеличение скорости нагрева более 45°С/с не приводит к существенному изменению состояния неметаллической фазы в стали данного химического состава, но затрудняет организацию нагрева полосы способом излучения, ухудшает геометрические параметры обезуглероженной полосы. Нагрев со скоростью 33-45С/с выгае не оказывает влияния на маг нитные свойства готовой стали, так как процессы распада пересыщенного твердого раствора и рекристаллизации матрицы завершены. Нагрев со скоростью 33-45°С/с до температуры ниже 550°С не позволяет полностью реализовать указанный механизм воздействия на параметры неметаллической фазы и размер зерна, так как процессы распада и рекристал лизации интенсивно;протексцот при более высоких температурах. Горячекатаные полосы толщи:ной 2,5 мм, полученные из слябов, состава, мас.%: углерод 0,03-0,045; марганец 0,07-0,14; кремний 2,9-3,09; хром 0,03-0,045; никель 0,07} медь 0,13-0,17; алюминий 0,009-0,012; сера 0,003-0,004; фосфор 0,01-0,011 травят для удаления окалины, подвер532гают первой холодной прокатке до толщины 0,,03 ммр обезуглероживающему отжигу в промежуточной толщине в увлажненной азото-водородной атмосфере с точкой росы +20-22 С при со скоростью нагрева до 500-720 с 30-50 С/с, с дальнейшим нагревом со скоростью не более Г8 Град/с второй холодной прокатке на толщину 0,3010,02 мм и окончательному высокотемпературному отжигу рулонов в среде сухого электролитического водорода при 1150С в течение 30 ч, вьщрямляющему отжигу полос с нанесением электроизоляционного покрытия . Результаты влияния температурноскоростных режимов нагрева при обезуглероживающем отжиге на магнитные потери электротехнической стали приведены в таблице. Предлагаемый способ производства холоднокатаной анизотропной электротехнической стали позволяет снизить удельные потери, что обеспечивает сокращение потерь электроэнергии в магнитных сердечниках электрических аппаратов. ф. ормула изобретения Способ производства холоднокатаной анизотропной электротехнической

3 1275053. 4

стали, преимущественно содержащий,промежуточной или конечной толщине

мае. %: кремний 2,6-3,5; углеродполос с регламентированным нагревом,

0,025-0,065; алюминий 0,007-0,030;окончательный высокотемпературный

железо - остальное,, включающий вып-отжигу отличающийся тем,

лавку, разливку, горячую прокатку,jj что, с целью повьппения магнитных

холодную однократную ил и многократнуюсвойств при обезуглероживающем отжипрокатку с промежуточными термообра-ге, нагрев полос до 550-700 С провоботками, обезуглероживающий отжиг вдят со скоростью 33-45 С/с;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства холоднокатаной анизотропной электротехнической стали | 1987 |

|

SU1482962A1 |

| Способ производства анизотропной электротехнической стали | 1984 |

|

SU1219659A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2150518C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

SU1788760A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082771C1 |

| Способ производства холоднокатаной анизотропной электротехнической стали | 1988 |

|

SU1585350A1 |

| Способ производства анизотропной электротехнической стали | 1983 |

|

SU1101458A1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2009 |

|

RU2403293C1 |

Изобретение относится к черной металлургии, в частности к производству холоднокатаной анизотропной электротехническими стали. Целью иэобретения являет.ся повышение магнитных свойств в электротехнической стали (ЭЛС)« Способ производства холоднокатаной ЭЛС позволяет снизить удельные потери, что обеспечивает сокращение потерь электроэнергии в магнитных сердечниках электрических аппаратов. Снижение магнитных потерь достигается тем, что в процессе регламентированного нагрева при обезуглероживакяцем отжиге в промежуточной,нли ксжечной толщине, скорость нагрева до 550-700°С устанавливают 33-45с/с. Слябы из стали состава, мас.%: углерод 0,03-0,45; кремний 2,9-3,09; сера 0,003-0,004; фосфор 0,01-0,011; алюминий 0,009-0,012; марганец 0,070,14; хром 0,03-0,45; никель 0,07; медь 0,013-0,17 подвергали горячей прокатке на толщину 2,5 мм, травили, подвергали первой холодной прокатке (/) до 0,65 0,03 мм, обезуглероживающему отжигу в промежуточной толлщне в азото-водородной атмосфере с точкой росы +20-22°С при 800 2ЬС со скоростью нагрева 30-50 С/с до 500-720°С, второй холодной прокатке на толщину 0,3iO,02 и окончательному высокотемпературному отжигу в рулонах в среде СП сухого водорода при П50С в течение 30 ч, выпрямляющему отжигу полос с СП нанесением электроизоляционного посо крытия. Способ позволяет снизить магнитные потери в ЭЛС в среднем на 9%, 1 табл.

| Способ получения электротехнической стали | 1977 |

|

SU631548A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Чуйко Н | |||

| М | |||

| и др | |||

| Трансформаторная сталь | |||

| - М,: Металлургия, 1970, | |||

| с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

Авторы

Даты

1986-12-07—Публикация

1985-03-20—Подача