Изобретение относится к металлургии, в частности к хнмико-термичес- кой обработке, а именно к комплексным диффузионным покрытиям, получаемым из порошковых сред, и может найти применение в любой отрасли машиностроения для повышения износостойкости железоуглеродистых сплавов.

Цель изобретения - снижение термических деформаций за счет снижения температуры насыщения, повышение износостойкости за счет увеличения твердости диффузионного слоя, а также сокращение длительности процесса насыщения изделии из железоуглеродистых сплавов.

Состав для боромеднения содержит карбид бора, окись меди и натрий фтористый, порошок титана и порошок меди при следующем соотношении компонентов, мас.%:

Карбид бора40-44

Окись меди32-40

Порошок титана8-10

Порошок меди2-4

Натрий фтористый8-12

Диффузионное боромеднение в предлагаемом составе проводят в течение 1-2 ч при 540-620°С.

Карбид бора В4С вводится в состав компонентов с целью получения слоя с содержанием борида железа.

Ј

Ј

00 Јь

Окись меди CuO вводится как окислитель при протекании экзотермической реакции

2CuO + Ti « TiOa + 2Cu + Q .

Порошок титана Ti вводится как восстановитель при протекании экзотермической реакции.

Порошок меди Си вводится с цепью Получения слоя с содержанием меди.

Натрий фтористый HaF вводится как активирующая добавка.

Введение порошков титана и меди способствует протеканию экзотермической реакции, в результате которой температура на поверхности обрабатываемой детали кратковременно (напри- Йер, 5-10 мин) повышается до 1000- 1100°С, что полностью обеспечивает диффузию насыщающих элементов бора и Меди. При этом медь диффундирует в бверхность детали в результате восстановления из окиси меди при экзо- |гермической реакции.

Введение в состав порошка титана менее 3 мас.% приводит к нестабиль- Йости протекания экзотермической реакции. Увеличение его свыше 10 мас.% не гарантирует хорошей поверхности, Т.е. отсутствия оплавления рабочей Поверхности.

Уменьшение содержания порошка меди (менее 2 мас,%) снижает стабиль- Цость процесса при 540-620 С. Увеличение количества порошка меди в смес (более 4 мас.%) ухудшает технические свойства диффузионного слоя, снижая поверхностную твердость. Химическая реакция между компонентами смеси создает благоприятные условия для увеличения активности насыщающей смеси, Что сокращает длительность процесса диффузионного упрочнения деталей из Любого железоуглеродистого сплава, например чугуна или стали.

Величина термических деформаций поверхности изделий находится в пределах допуска.

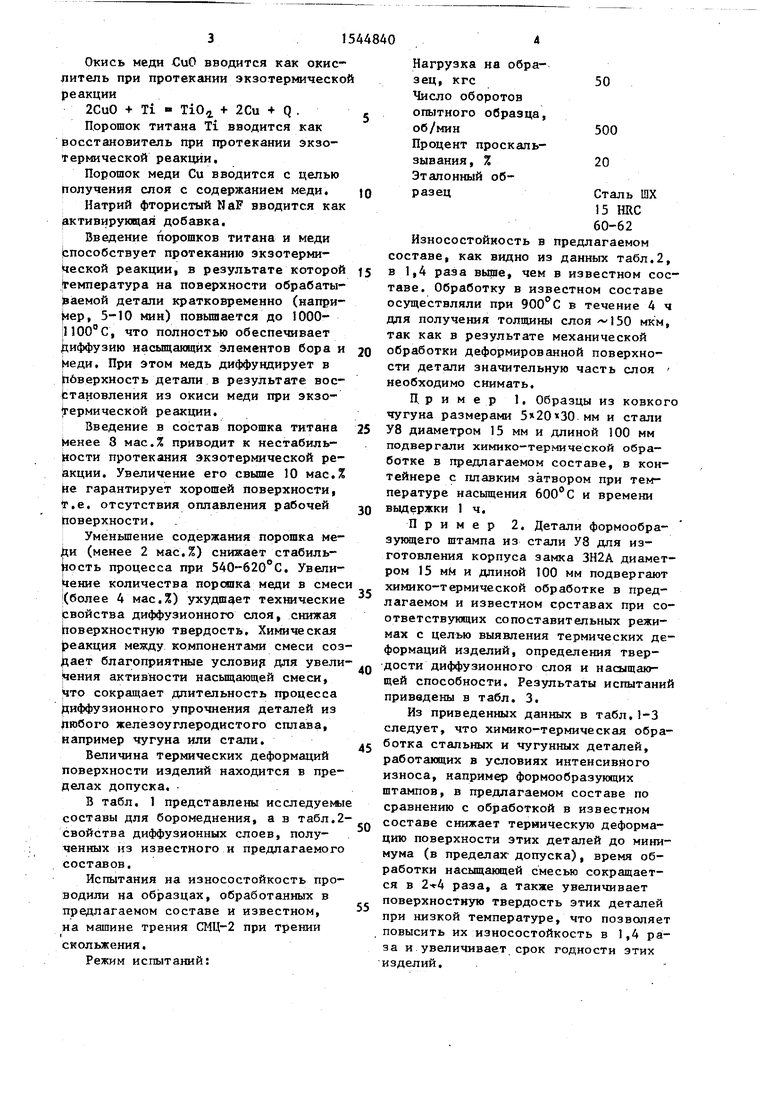

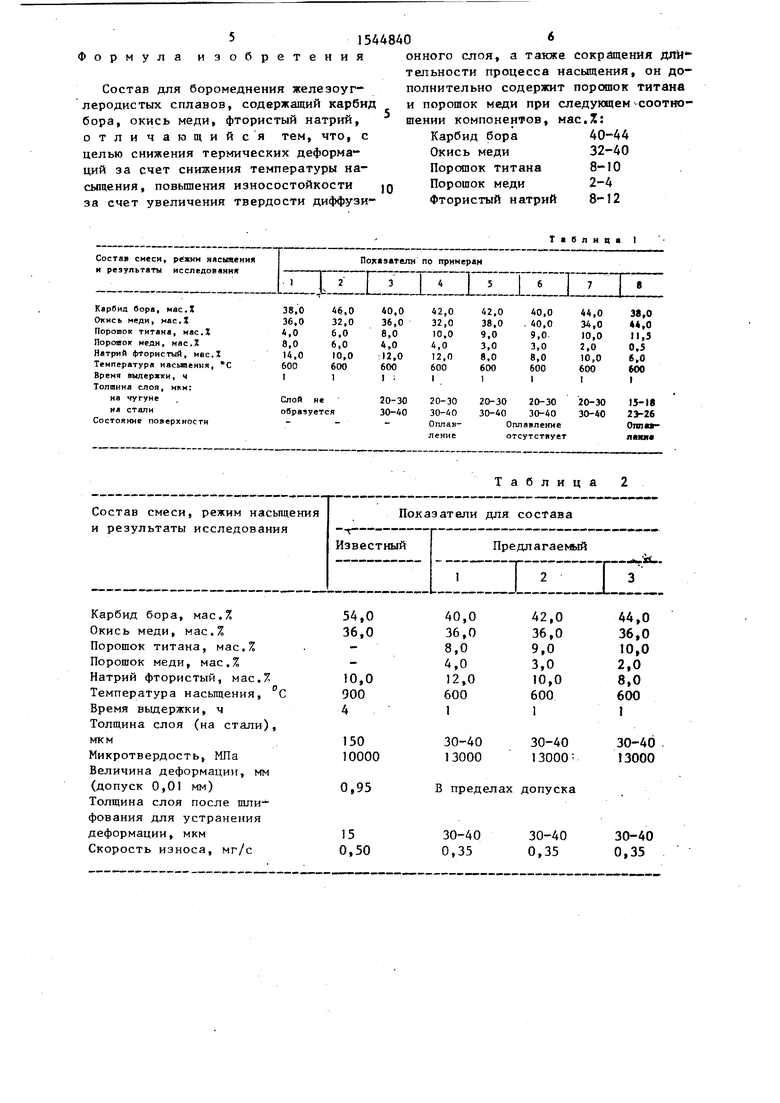

В табл. 1 представлены исследуемы составы для боромеднения, а в табл.2 свойства диффузионных слоев, полученных из известного и предлагаемого составов.

Испытания на износостойкость проводили на образцах, обработанных в предлагаемом составе и известном, на машине трения СМЦ-2 при трении

i

скольжения.

Режим испытаний:

5

0

5

0

5

0

5

0

5

Нагрузка на образец, кгс50 Число оборотов опытного образца, об/мин500 Процент проскальзывания , %20 Эталонный образец Сталь ШХ

15 ШС 60-62

Износостойкость в предлагаемом составе, как видно из данных табл.2, в 1,4 раза выше, чем в известном составе. Обработку в известном составе осуществляли при 900°С в течение 4 ч для получения толщины слоя 150 мкм, так как в результате механической обработки деформированной поверхности детали значительную часть слоя необходимо снимать.

Пример 1. Образцы из ковкого чугуна размерами мм и стали У8 диаметром 15 мм и длиной 100 мм подвергали химико-термической обработке в предлагаемом составе, в контейнере с плавким затвором при температуре насыщения 600°С и времени выдержки 1 ч.

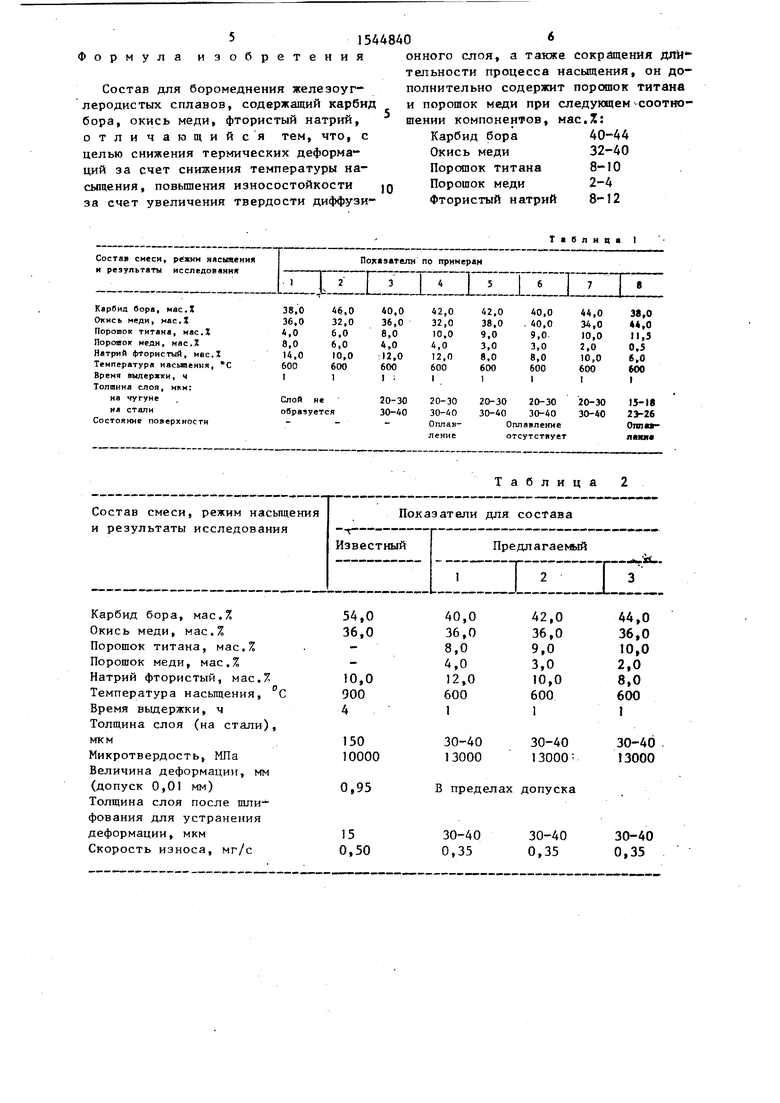

Пример 2. Детали формообразующего штампа из стали У8 для изготовления корпуса замка ЗН2А диаметром 15 мМ и длиной 100 мм подвергают химико-термической обработке в предлагаемом и известном составах при соответствующих сопоставительных режимах с целью выявления термических деформаций изделий, определения твердости диффузионного слоя и насыщающей способности. Результаты испытаний приведены в табл. 3.

Из приведенных данных в табл.1-3 следует, что химико-термическая обработка стальных и чугунных деталей, работающих в условиях интенсивного износа, например формообразующих штампов, в предлагаемом составе по сравнению с обработкой в известном составе снижает термическую деформацию поверхности этих деталей до минимума (в пределах- допуска), время обработки насыщающей смесью сокращается в 2-«-4 раза, а также увеличивает поверхностную твердость этих деталей при низкой температуре, что позволяет повысить их износостойкость в 1,4 раза и увеличивает срок годности этих изделий.

Формула из

5 о б

15

р е т е н и я

Состав для боромеднения железоуглеродистых сплавов, содержащий карбид бора, окись меди, фтористый натрий, отличающийся тем, что, с целью снижения термических деформаций за счет снижения температуры насыщения, повышения износостойкости за счет увеличения твердости диффузи1544840

онного слоя, а также сокращения дли тельности процесса насыщения, он дополнительно содержит порошок титана и порошок меди при еледуюцем соотношении компонентов, мае.: Карбид бора40-44

Окись меди32-40

Порошок титана8-10

Порошок меди2-4

Фтористый натрий 8-12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1991 |

|

RU2012691C1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1991 |

|

RU2015200C1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1991 |

|

RU2013465C1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1992 |

|

RU2012692C1 |

| СПОСОБ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1992 |

|

RU2005811C1 |

| СПОСОБ БОРОАЗОТИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2001 |

|

RU2194793C1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2009025C1 |

Изобретение относится к металлургии, в частности к химико-термической обработке, а именно к комплексным термодиффузионным покрытиям, получаемым из порошковых сред, и может применяться в любой отрасли машиностроения для повышения износостойкости изделий из железоуглеродистых сплавов. Цель - снижение термических деформаций за счет снижения температуры насыщения, повышение износостойкости за счет увеличения твердости диффузионного слоя, а также сокращение длительности процесса насыщения изделий из железоуглеродистых сплавов. Состав содержит, мас.%: карбид бора 40-44, окись меди 32-40, порошок титана 8-10, порошок меди 2-4 и фтористый натрий 8-12. Состав позволяет снизить температуру насыщения до 600°С, длительность в 2-4 раза, термические деформации, которые находятся в пределах допуска. Износостойкость изделий увеличивается в 1,4 раза. 3 табл.

Карбид бора, мас.% Окись меди, мас.% Порошок титана, мас.% Порошок меди, мас.% Натрий фтористый, мас. Температура насыщения, Время выдержки, ч Толщина слоя (на стали мкм

Микротвердость, МПа Величина деформации, м (допуск 0,01 мм) Толщина слоя после шлифования для устранения деформации, мкм Скорость износа, мг/с

Таблица

В пределах допуска

30-40 0,35

30-40 0,35

15448408

Таблица 3

Карбид бора, мас.% Окись меди, мас.% Порошок титана, мас.%

Порошок меди, мас.%

Натрий фтористый, мас.%

Температура насыщения, °С Время выдержки, ч Толщина слоя, мкм Величина деформации , мм

(допуск 0,01 мм) Микротвердость, МЛа

Толщина слоя после шлифования для устранения деформации, мкм Скорость износа, мг/с

0,950,01

1000013000

1535

0,500,35

| Состав для боромеднения стальных изделий | 1980 |

|

SU901348A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-23—Публикация

1988-02-03—Подача