Иаобрегение относигся к химико-термической обработке и может быть применено в качестве насыщающей среды для диффузионного боромеднения стальных изделий. . Известен состав для боромеднения, содержащий карбид бора, окись алюминия, медь и активатор при соотношении компонентов, вес.%:. . Карбид бора95 Окись алюминия2,5 Хлористый алюминий2,5 Медь2,4 (от об щего Однако предлагаемое соотношение карбида бора и окиси атиоминия не позволяет проводить процесс в условиях печного нагрева при ЭОО-ЮОО С и длительных вьшержках 2-2О ч без использования жаростойких контейнеров. Использование в качестве активатора хлористого аммония |не позволяет обеспечить максимальной насыщающей способности смеси. ПолучаеBeca)l мый при этом уровень мйкротвердости и износостойкости поверхностных слоев недостаточный. Известен также состав для боромеднения стальных деталей, содержащий карбид бора, железную окалину, -медь и активатор при соотношении компонентов, вес.%: Карбид бора ,45-65 Медь3-6 Фтористый натрий5-1О Железная окалина25-40 2j. Данный состав позволяет проводить бсромеднение в обмазках в окислительной среде без защитной оснастки, Его недостатки состоят в том, что состав не позволяет получить максимальный уровень, микротвердости и износо.стойкости поверхностных слоев стальных образцов после диффузисшного насыщения. Кроме того, входящая в состав окалина (отход кузнечного и термического производства) требует предварительного изме льчения их в вибро- или щаровых мельницах до размера фракции 0,1-О,2 мм, что снижает технологичность смеси и прйво дит ее к удорожанюо. Цепь изо етення - увеличение микрогвердости и износостойкости диффузионного слоя и повышение Технологичности подготовки смеси для диффузионного насыщения, Постаьленная цель достигается тем, что в состав, содержащий карбид бора, фтористьй натрий н медь, дополнительно вводят колчеданный огарок при следующе соотношении компонентов, вес.%: Карбид бора 45-65 Фтористый натрий5-1О .Медь3-6 . Колчеданный огарок 25 40 Смесь указанных комп жентов наносит ся в качестве обмазки на упрочняемые поверхности и в дальнейшем процесс хим ко-теркнческой обработки можно совмещать с процессом нагрева под термическую офаботку. Связующим для обмазки служит гидролвзованный этилсиликат. Предлагаемый состав позволяет прово дить процесс термодиффузионного насыще ния в обычн(ж печной окислительной сред без защитной оснастки при длительных в сокотемпературных вьщержках. Входяшнй в предлагаемый состав колчеданный огарок (отход химической промышленности) поставляется ТУ.6-О8-23 72 с фракции, менее ОД мм,чт исключает его предварительный размол перед смешиванием. Состав огарка, вес.%: Окись железа7О-75 Окись аяюмгсния5-8 Двуокись кремния1О-13

№ Т d

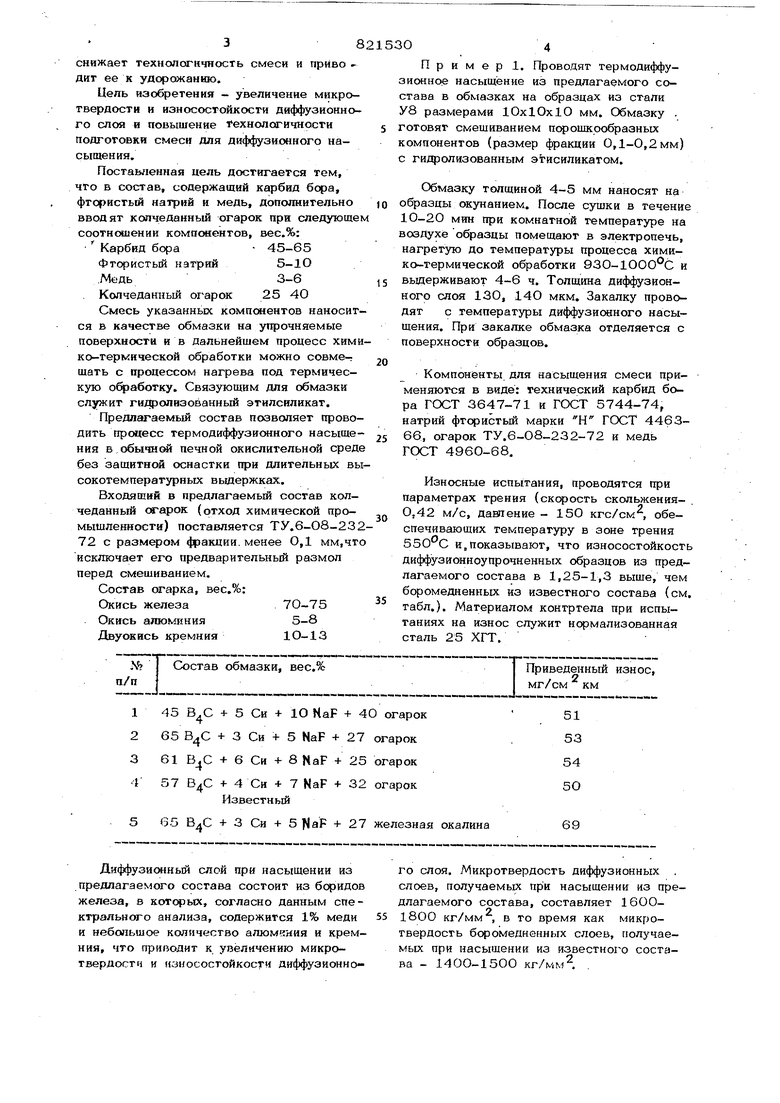

Состав обмазки, весД п/п I

Приведенный износ, I мг/см км Пример 1. Проводят термодиффуионное насыщение из предлагаемого сотава в обмазках на образцах из стали З размерами lOxlOxlO мм. Обмазку . отовят смешиванием псфошкробразных омпонентов (размер фракции 0,1-0,2 мм) гидролизованным эгисиликагом. Обмазку толщиной 4-5 мм наносят на образцы окунанием. После сушки в течение 10-20 мин при комнатной температуре на оздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки 930-1000°С и вьщерживаюг 4-6 ч. Толщина диффузионного слоя 130, 14О мкм. Закалку проводят с температуры диффузионного насыщения. При закалке обмазка отделяется с поверхности образцов. Компоненты для насыщения смеси применяются в виде: технический карбид бора ГОСТ 3647-71 и ГОСТ 5744-74, натрий фтористый марки Н ГОСТ 446366. огарок ТУ.6-О8 232-72 и медь ГОСТ 4960-68. Износные испытания, проводятся при параметрах трения (скорость скольженияО,42 м/с, давление - 150 кгс/см, обеспечивающих температуру в зоне трения 550 С и,показывают, что износостойкость диффузионноупрочненных образцов из предлагаемого состава в 1,25-1,3 выше, чем боромедненных из известного состава (см, табл.). Материалом контртела при испытаниях на износ служит нормализованная сталь 25 ХГТ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для боромеднения стальных изделий | 1980 |

|

SU901348A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Состав для диффузионного насыщения | 1979 |

|

SU872597A1 |

5 65 + 3 Си + 5 flap + 27 железная окалина

Диффузисжный слой при насыщении из предлагаемого состава состоит из боридов железа, в которых, согласно данным спектрального анализа, содержится 1% меди и небольшое количество и кремния, что приводит к увеличению микротвердосгч и нзнососгойкости диффузионно69

го слоя. Микротвердость диффузионных слоев, получаемых при насыщении из предлагаемого состава, составляет 16ОО18ОО кг/мм , в то время как микротвердость боромедненных слоев, получаемых при насыщении из известного состава - 1400-1500 кг/ммЯ 5S2 Использование состава для термодиффузионного насыщения стальных изделий обеспечивает увеличение микротвердости и износостойкости диффузионного слоя на ЗО-4О% и повышение технологичности, и удешевление смеси, совмещение диффузионного упрочнения крупногабаритньис изделий с их нагревом под закалку. Формула изобрет

е н и я

Схэстав для боромеднения стальных изделий, включающий карбид бора, медь, фтористый натрий, отличающий-, с я тем, что, с целью увеличения износостойкости и микротвердости диффузионноИсточники информации, принятые во внимание при экспертизе

кл. С.23 С 9/04, 1978. 0 го слоя и повышения технологичности подготовки смеси для диффузионного насыщения, он дополнительно содержит колчеданный огарок При следующем соотношении компонентов, вес.%: Карбид бора45-65 Медь.3-6 Фтористый натрий 5-1О Колчеданный огарок25-4О

Авторы

Даты

1981-04-15—Публикация

1979-06-13—Подача