Изобретение относится к технологии получения минеральных наполнителей, а именно к способу активирования минерального наполнителя на основе каолина, используемого в производстве резиновых изделий, пластмасс, а также в лакокрасочной промышленности.

Цель изобретения - снижение удельных энергозатрат в процессе получения

минерального наполнителя на основе каолина при сохранении его активных свойств.

Изобретение осуществляют следующим образом.

Пример 1. Активированный минеральный наполнитель для резин получают используя в качестве исходного материала смесь каолина (ГОСТ 19608

79) и тонкозернистого кварца с размером частиц 50-500 мкм, представляющего собой продукт отмывки бульер- ного песка от примесных минералов на ситах стандартного типа.

1,5 кг смеси, состоящей из каоли- на (30 масД) и кварца (70 мас.%), высушенной до остаточной влажности 0,8%, загружают в барабан шаровой мельницы емкостью 5 л. После добавления дифенилсиландиола (С6Н5)2 Si(OH в количестве 1,0 масД смесь измельчают в течение Ц ч.

Полученный наполнитель имеет удел ную поверхность 21,5 м /г. Удельные энергозатраты на его получение составляют 240 кВт/ч/т, в то время как на получение 1 т наполнителя по известному решению расходуется 315 кВт энергии.

Пример 2. В качестве исходного материала для получения наполнителя используют отход Глуховецкого каолинового комбината, образующийся при обогащении каолина мокрым способом и имеющий следующий состав, мае. кварц 68,8, каолин 30,Oj примесные минералы (гематит, гидрогематит, силикат натрия) 1,1.

Высушенный до остаточной влажности 0,6 масД отход в количестве 1,5 кг загружают- в барабанную мельницу, добавляют 23 г октаметилцикло- тетрасилана -81(СН9)гО и -полученну смесь измельчают в течение 3,6 ч.

Полученный наполнитель имеет уделную поверхность 20,5 м /г. Удельные энергозатраты на его получение состаляют 267 кВт-ч/т.

Пример 3. В качестве исходного сырья для получения наполнителя берут отход Ир шанского горно-обогатительного комбината, содержащий, мае.;: каолин 80,6-, кварц 16,0; примесные минералы 3,.

1,5 кг отхода подвергают сушке пр 105вС до остаточной влажности 0,6 мае после чего к материалу добавляют

.д Ф

15,0 г дифенилсаландиола и смесь измельчают в течение Ц ч. Полученный активированный наполнитель имеет удельную поверхность 30,2 мг/г. Удельные затраты энергии на его получение составляло 2kS кВт-ч/т.

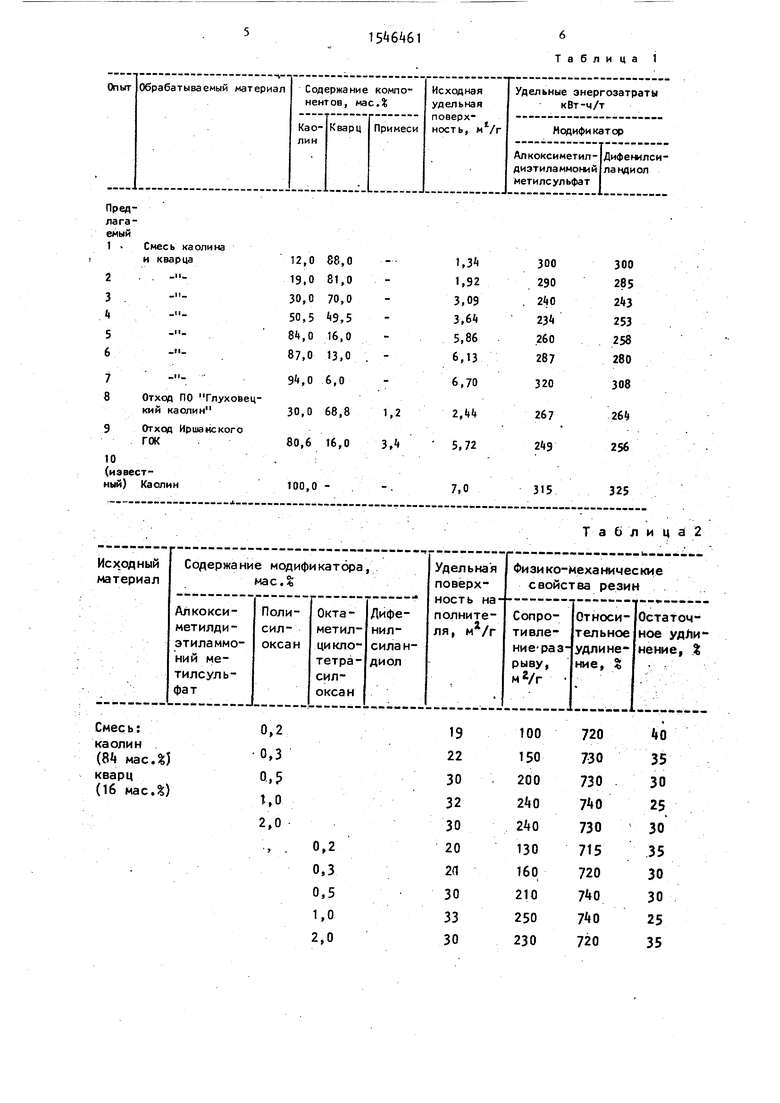

В табло 1 представлены данные об удельных энергозатратах при получении наполнителей по предлагаемому и известному способам.

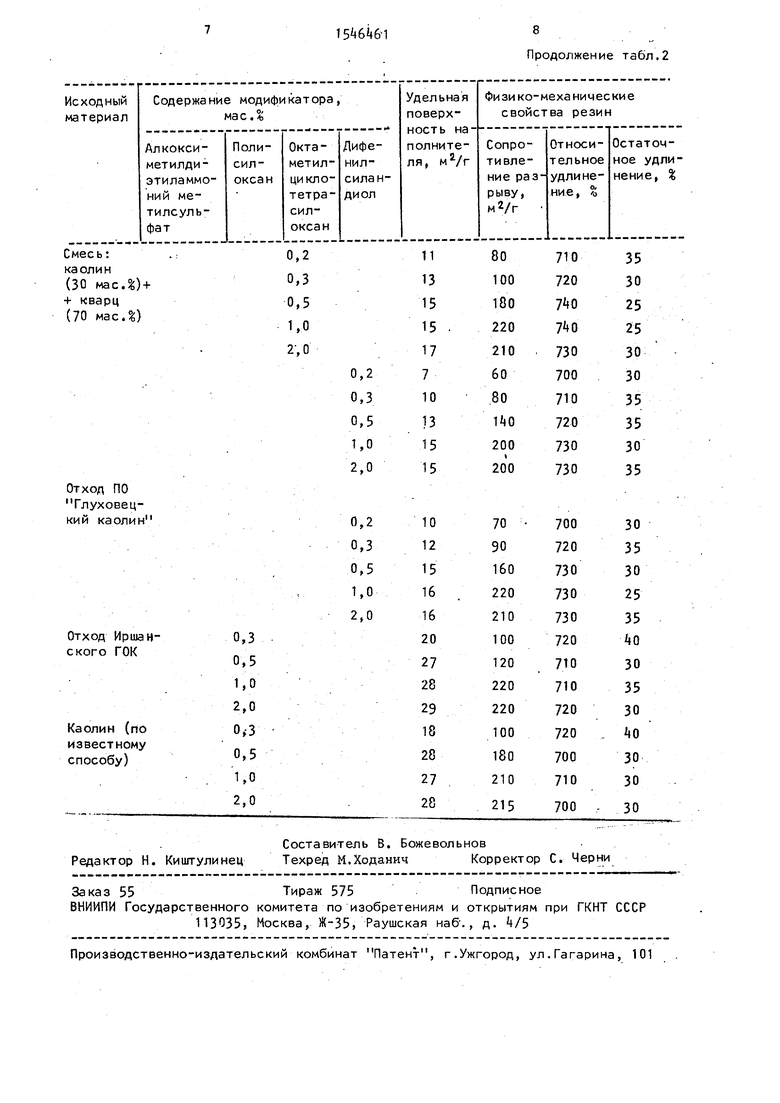

Усилительные свойства наполнителей, полученных предлагаемым способом, оценивают по резульУатам физико-механических испытаний резин на основе каучуков СКС-ЗОАРКП.

Полученные данные представлены в табл. 2.

ормула изобретения

5

1.Способ активирования минерального наполнителя на основе каолина, включающий измельчение его в присутствии органического модификатора- соли четвертичного аклиламмониевого основания или кремнийорганического соединения, взятого в количестве 0,5-2,0 мас.%, о т л и ч а ю щ и йс я тем, что, с целью снижения удельных энергозатрат при сохранении активных свойств наполнителя, каолин предварительно смешивают с кварцем с размером частиц 50-500 мкм в количестве 13-81 масД смеси.

2.Способ по п. 1, отлича ю- щ и и с я тем, что в качестве кремнийорганического соединения используют дифенилсиландиол (C6H)2Si(OH)2 или окатаметилциклотетрасилан

U-si(CH).

3.Способ по п. 1, отлича ю- щ и и с я тем, что,с целью удешевления наполнителя, измельчению подвергают отход обогащения природного каолина следующего состава, мас.%:

Каолин19,0-86,0

Кварц13,0-77,0

Примесные минералы Остальное.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активирования минеральных наполнителей | 1981 |

|

SU1011662A1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

| Сырьевая смесь для изготовления стеновых керамических изделий | 2015 |

|

RU2615199C1 |

| КОМПОЗИЦИОННЫЙ ТЕРМОПЛАСТИЧНЫЙ МАТЕРИАЛ | 2004 |

|

RU2276677C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОРДИЕРИТОВОЙ МАССЫ ДЛЯ ТЕХНИЧЕСКОЙ КЕРАМИКИ | 2013 |

|

RU2521873C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2006 |

|

RU2317322C1 |

| Способ получения наполненной композиции | 1982 |

|

SU1113390A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОМБИНИРОВАННОГО НАНОСТРУКТУРИРОВАННОГО СОРБЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2482911C1 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2433974C1 |

Изобретение относится к технологии наполнителей для полимерных сред, а именно к способу активирования минерального наполнителя на основе каолина, используемого в производстве резиновых изделий, пластмасс, а также лакокрасочной промышленности. Целью изобретения является снижение энергозатрат при получении наполнителя при сохранении его активных свойств. Активированный минеральный наполнитель получают, используя в качестве исходного материала смесь каолина и кварца (при содержании последнего 13-81 мас.%) с размером частиц 50-500 мкм. Смесь каолина и кварца, высушенную до остаточной влажности 0,8%, загружают в барабан шаровой мельницы и добавляют к ней 0,5-2,0 мас.% алкоксиметилдиэтиламмонийметилсульфата или дифенилсиландиола или октаметилциклотетрасилана. Полученную смесь измельчают в течение 3,5 ч. Удельная поверхность полученного наполнителя 21-31 м2/г, удельные энергозатраты 240-287 кВт-ч/т. Используют в качестве исходного материала отход обогащения природного каолина следующего состава, мас.%: каолин 19,0-86,0

кварц 13,0-77,0

примесные минералы

0,2 0,3

0,5 Т,О 2,0

0,2 0,3 0,5 1,0 2,0

ТаОлица2

40 35 30 25 30 35 30 30 25 35

8

Продолжение табл.2

| Способ модификации силикатных наполнителей и сажи | 1973 |

|

SU475386A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Способ активирования минеральных наполнителей | 1981 |

|

SU1011662A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1990-02-28—Публикация

1987-06-22—Подача