1

(21)4460998/31-02

(22)29.07.88

(46) 07.03.90. Бюл. № 9

(71)Физико-технический институт

им. А.Ф.Иоффе АН СССР, Комбинат Се- вероникель им. В.И.Ленина и Государственный проектный и научно-исследовательский институт Гипроникель

(72)С.П.Паринов, Б.М.Дубенский, Б.А.Мамырин, ГвП.Ермаков, В.Г.Щёчка, В.В.Новокрещенов, А,И.Лившецэ Л.Ш.Цемехман и Л.П.Лукашев

(53) 669.343(088.8) (56) Паринов С.П. и др. Непрерывный контроль конвертерного производства черновой меди на основе масс-спект- рометрического анализа отходящих газов, - Цветные металлы, 1985, № 5, с. 2.7-29.

(54) СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОЙ МЕДИ (57) Изобретение относится к цветной металлургии и предназнг 4с.ьо для использования в процессе переработки медных концентратов. Цель - повышение производительности конвертера и качества черновой меди. Перед началом плавки определяют состав дутья, в процессе продувки непрерывно измеряют содержание отходящего газа, его расход Ј также интенсивное ь подачи дутьяа При определенном cooi™ ношении интенсивности выделения 30, из металла определяют процентное соотношение в нем s и заканчивают ппав- ку при значении 0,05% ,06%, 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-СВИНЦОВО-ЦИНКОВЫХ МАТЕРИАЛОВ | 2012 |

|

RU2520292C1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2410174C1 |

| Способ конвертирования медных штейнов | 1986 |

|

SU1413152A1 |

| Способ переработки медно-гикелевых штейнов | 1977 |

|

SU681110A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО СПЛАВА ИЗ МЕДНО-НИКЕЛЕВОГО СУЛЬФИДНОГО РАСПЛАВА | 2001 |

|

RU2205243C2 |

| Способ выплавки стали в конвертере | 1991 |

|

SU1759887A1 |

| Способ плавки сульфидных концентратов | 1984 |

|

SU1186675A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 2000 |

|

RU2166553C1 |

| Способ получения черновой меди из медной руды | 1979 |

|

SU1128844A3 |

Изобретение относится к цветной металлургии и предназначено для использования в процессе переработки медных концентратов. Цель - повышение производительности конвертера и качества черновой меди. Перед началом плавки определяют состав дутья, в процессе продувки непрерывно измеряют содержание отходящего газа, его расход, а также интенсивность подачи дутья. При определенном соотношении интесивности выделения SO2 из металла определяют процентное содержание в нем S и заканчивают плавку при значении 0,05%≤S*980,06%. 2 табл.

Изобретение относится к цветной металлургии и предназначено для использования в процессе переработки медных концентратов

Целью изобретения является увеличение производительности конвертера и повышение качества черновой меди.

Пример.

Проводят исследование с использованием масс-спектрометрической системы контроля ФТИАН-3; контроль состава газовой фазы, съем и обработка данных о процессе выполняют по ХОДУ продувки с дискретностью 5с.

Переработку медного концентрата, содержащего 68-69% меди, 20-22% серы и 4-6% никеля, осуществляют в 30-тонных вертикальных конвертерах

с верхним кислородным дутьем. Перед каждой плавкой выполняют анализ состава дутья. В конвертор заливают 10- 20 т штейна, после чего в расплав подают совместно с кислородом концентрат. При этом поддерживают расход концентрата 400-650 кг/мин, а интенсивность дутья 70-100 нм /мин. Время подачи концентрата составляет 40-70 мин. После набора жидкой ванны прекращают подачу концентрата и выполняют доводку расплава, по ходу которой делают промежуточные повал- ки конвертера и загружают холодные обороты. Для получения оптимальной температуры расплава (1190-1210 С), обеспечивающей содержание никеля в черновой меди менее 0,1%, количество

холодных оборотов должно составгшть 10-20% от массы расплава. Расход кислорода в период дозодки поддэрживают 70-90 ,

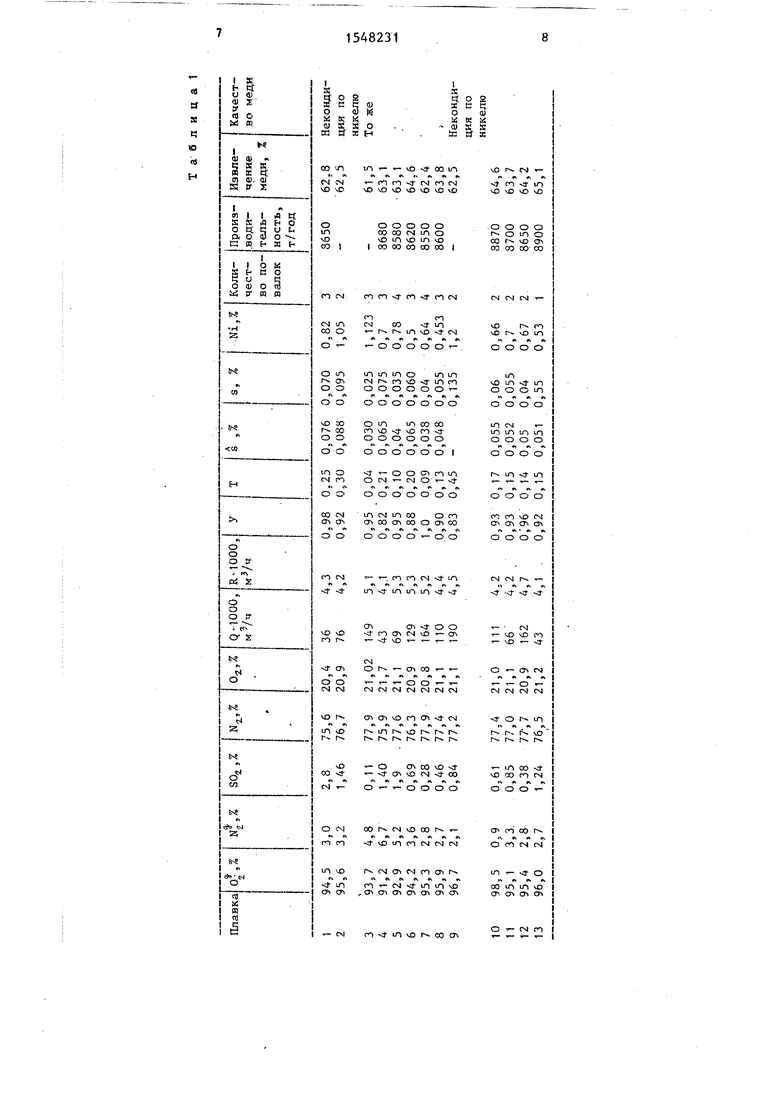

Проводят серию плавок, причем плавки 1-8 - по известной технологии. Дополнительно па каждой плавке проводят все измерения л расчеты па ЭВМ текущего содержания серы в расплаве по уравнению без выдачи этой информации оператору дистрибутора. Илавг.и 9-12 проводят соглас-ю предлагаемому способу с въщгчей информации об оценках s на монитор и прекращением продувки (-завершение доводки) по условию 0,05% s 0S06%; Для сопоставления этих теяьоло ических режимов дополнительно фиксируют количество повадок конвертера за период доводки, оценивают извлечение меди в чер новуюмедь и огпецепчют по данным каждой плавки ожидаемую производительность конвертера по выпуску черновой меди за год„ Бее полученные результаты сведены в тзбл„ 1 Конечное содержание, (s) сефы г черновой мегр при обычной технологии изменяется в игроком диапа-зоье 03025- 0,13%. Оптимальные &е значения s составляют 0.04% ;й s 0.07%о При преж девременьом окончании повода. в случае s С,С7% (плавки 2 к 9) Ni О, 1%s что означает получение некондиционной по содержанию Ni t-ер- новой меаи. Увеличение содержания Ni имеет место также з сиучае пере™ дува расплава, у.е s 0,U4% (плавки 3 и 5)„ При 0 0,04Й содержание Ni меньше 0,7% (плавка 7) „ Выполнение условия окончания плавке 0,04% Ј s 0 ,,07% гол гостью 1-сключа™ ет получение некондиционной го содержанию Ni черновой лэди я позволяет довести выпуск чер-ювой меди с содержанием Ni 0,5-0,7% до 90%. При обычной технологи зедеш-я плавки допя выпуск аекоГ) чеоновой мецч с содержанием Ni 0,7% составляет 50%г

Передув расгглезз гз только отзи- цатально сказьчаете чэ качестве ме- дч, но и снижает стеречь лзнлечечия меди (табл0 1)0 Так этэт показатель на плазкэх 3 д 5 на нчске, чем тогца, когда Eouiy -w -герновую мепь с s 5t 0904% (главки 10-13)„

Из тэбп, 1 видно , ч г о действительно ошибк опре, ЧР ппевы азот

0

5

0

5

0

5

5

по абсолютной величине 0,01%. Таким i образом, окончание плавки при 0,05% ,06% гарантирует получение черновой меди с оптимальным содержанием серы, например плавка 12, которую закончили при s 0,05%, а, фактически, получили s 0,04%.

Наличие информации о содержании серы в расплаве в заключительный период доводки исключает необходимость дополнительных повалок конвертера для отбора проб расплава и оценки готовности черновой меди к сливу из конвертера. На плавках 10-13 в среднем на одну-две повалки конвертера меньше, чем па остальных плавках. Сокращение числа промежуточных повалок увеличивает производительность конвертера на 1-2 от.% (табл. 1).

Предлагаемый способ осуществляют следующим образом на примере плавки 1 3 о

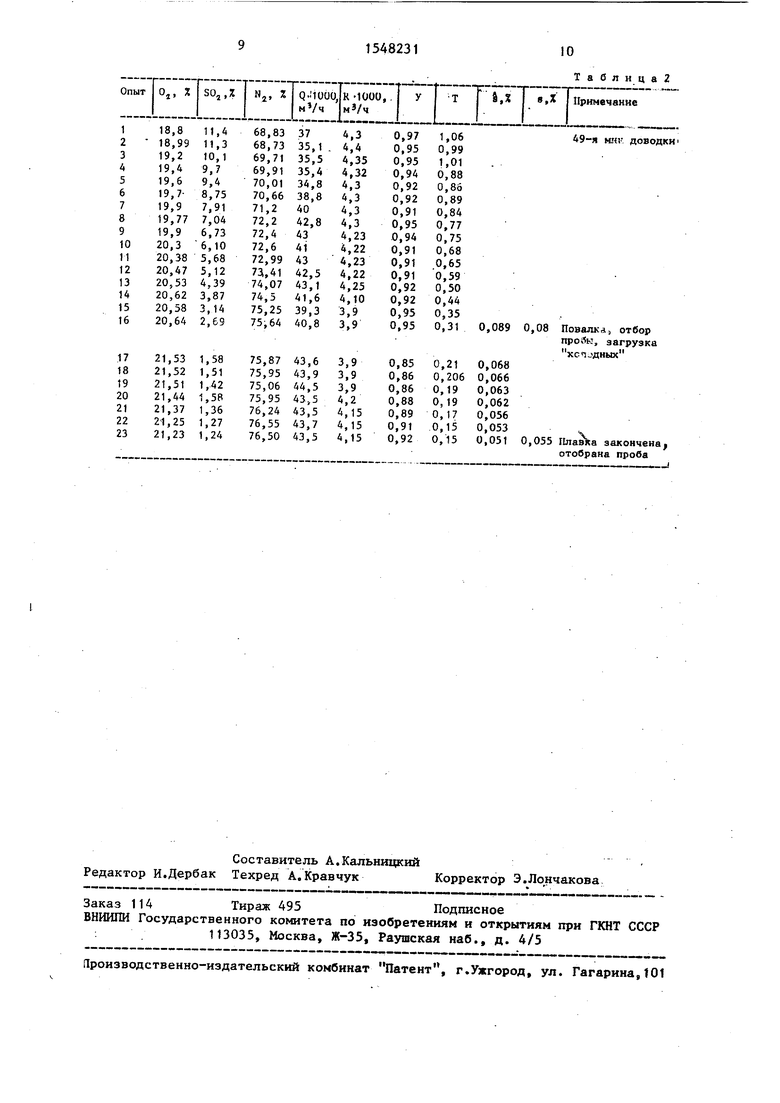

Перед началом подачи кислорода и концентрата подают на вход ФТИАН-3 пробу кислорода дутья, выполняют измерения и получают следующие результаты: о| 96%, N| 2,7%. После этого в конвертер заливают 10 т штейна и начинают подачу концентрата совместно с кислородом. Через 54 кин после набора жидкой ванны прекращают подачу концентрата, отключают дутье и загружают Ь т холодных оборотов. После этого сменяют фурму и начинают доводку расплава, В темпе с подачей кислорода дутья измеряют с дискретностью 5 с состав конвертерных газов (SQ2, N, 02) и их объемный (Q) расход, концентрируют (R) интенсивность дутья и всю эту информацию вводят в ЭВМ, которая по соответствующей программе рассчитывает (У) усвоение кислорода и показатель Т ()/ /y-o|-R, непрерывно сравнивая значения последнего с пороговой величиной, равной 0,35. В табл. 2 приведено каждое шестое измерение (дискретность измерений 5 с) заключительного периода доводки, начиная с 49-й мин продувки.

На 50-й мин продувки (опыт 4) начинается снижение интенсивности выделения 50% и через 6 мин (опыт 15) показатель Т принимает значение 0,35. С этого момента определяют оценку , тькущего содержания серы в расплаве по уравнению s (0,016-0,24) Т , и яццают это значение на монитор, через 30 с отключают дутье для подачи 2,5 т медных оборотов. Перед загрузкой холодных отбирают пробу металла. Включают дутье через 2 мин. Заканчивают продувку, ориентируясь на текущие значения s. После выполнения условия s 0,06% продувку не останавливают, так как недавно загрузили холодные обороты и для их раст- ворения необходимо время, поэтому, еще в течение 1,5 мин подают кислород. При s 0,051% отключают дутье, выполняют повалку конвертера и отбирают пробу металла. Черновую медь сливают с содержанием Ni 0,53%, а содержание серы s 0,055%.

На примере плавки 13 видна целесообразность учета коэффициента У при расчете s.

Как видно из табл0 2, после загрузки мгдных оборотов (опыты 17-20) резко падает усвоение кислорода. Если такого рода возмущения не учитывать и считать усвоение кислорода полным, приняв У 1, то уже в момент времени, соответствующий опыту 17 получили бы s 0,058%, тогда как фактическое содержание серы, как показывает анализ первой пробы металлаз превышает 0,07%. Принятие решения об окончании плавки в этот момент было бы ошибочным.

Использование предлагаемого способа получения черновой меди позволит повы- сить качество черновой меди за счет уменьшения количества выпускаемой из конвертера черновой меди с неоптимальным содержанием серый содержанием Ni -0,7% на 30 от.%, а также увеличить производительность конвертера по выпуску черновой меди на 1-2 от„%. Кроме того, повысится степень извлечения меди в черновую медь на 2

ю J5

82316

3 абсД за счет исключения переду всв расплава.

5

5 Формула изобретения

Способ получения черновой меди из медного концентрата, включающий пода чу его в расплав, продувку расплава кислородом, доводку расплава с проме жуточной загрузкой холодных оборотов и контроль содержания серы в расплаве, отличающийся тем, что, с целью увеличения производи- тельности конвертера и повышения качества черновой меди, перед иодачей концентрата и продувкой кислорода измеряют концентрацию О, кислорода

N

азота в дутье, с начала периоде

доводки по ходу продувки измеряют концентрацию 04 кислоу ма, N азота, 50 двуокиси серы в отходящчх газах9 объемный Q расход отходящих газов, а также интенсивность R дутья, определяют отношение Т интенсивности выделения двуокиси серы к интенсивности усвоения расплавом кислорода дутья в виде

50гО.

УО|И

где У

of R-O Q+O -268,(

O|R

коэффициент усвоения расплавом кислорода дутья, при достижении ,35 определяют процентное содержание (s) серы в расплаве из соотношения

s (0,016 + 0,24 .Т), %,

а доводку заканчивают при значении 0, - ,0,06%.

ция по никелю

0,930,170,0550,060,662887064,6

0,930,150,0520,0550,72870063,7

0, 960,140,050,040,672865064,2

0,920,150,0510,550,531890065,1

Т а б л и ц а 2

Г d,X I e,X I Примечание

49-я миг доводки

0,089 0,08 Повалка, отбор пробы, загрузка хсп дных

V i

0,051 0,055 Плавка закончена, отобрана проба

Авторы

Даты

1990-03-07—Публикация

1988-07-29—Подача