Изобретение относится к обработке материалов шлифованием с помощью абразивного инструмента и может быть использовано для плоской обработки различных деталей на станках, оснащенных системами автоматического управления.

Цель изобретения - повышение производительности и качества обработки за счет устранения дефектов, возникающих при шлифовании.

Глубина (Ьнам) проникновения дефектов поверхностного слоя деталей при шлифовании однозначно определяется численным значением удельной мощности шлшЬования, зависящим от условий шлифования (рехсимов шлифования, состояния рабочей поверхности шлифовального круга, шлифуемого материала).

В общем случае выражение для hH3wMo

жет быть записано в виде

ИЭм

-Г V

-С,- J

t

(1)

скорость перемещения детали; поперечная подача при шлифовании ;

время шлифования; глубина шлифования;

где V S

Т t

С1Эх, y,z,k - постоянные коэффициенты.

Из указанных выше трех режимных параметров шлифования наиболее эффективно и точно можно управлять глубиной резания, которая для всех видов шлифования задается в направлении нормали к обрабатываемой поверхности. 3 этом же направлении производится оценка глубины проникновения дефектов при шлифовании, причем экспериСЛ

4

СО

1C

-U

«Ч)

ментально установлено, что независимо от сочетания двух других режимных параметров шлифования h линейно зависит от глубины резания, В связи с этим выражение (1) может быть записано в виде

нам

- o((t -Ј).

В поверхностном слое обработанных деталей не возникает дефектов в случае выполнения на первом проходе следующего равенства

2)

2t, + ,-Ј,) д,,

t(3)

где t1 - величина глубины резания на

первой паре проходов; Д., - величина припуска на шлифование перед 1-й парой проходов;ci, - параметр, характеризующий

склонность материала к возникновению дефектов шлифования на первой паре проходов; Ј, - величина глубины резания, при которой не возникает дефектов шлифования на первой паре проходов,

что будет соответствовать глубине резания на первой паре проходов.

Выполняя равенство (2) для каждой последующей пары проходов в предположении )Ј, const, общее выражение для глубины резания на i-й паре проходов принимает вид:

Д; + dL,e

тт-тг

В процессе установившегося шлифования под действием нормальной сое- тавляющей силы резания происходит отжатие упругой системы станка на величину / „I определяемую выражением

лki й° с

Величина л 0; характеризует погрешность обработки при шлифовании и зависит от условий реализации процесса шлифования, жесткости упругой системы станка и режимов шлифования. Для исключения погрешности, а следовательно, повышения производительности шлифования глубину резания на первой и i-й паре проходов следует задавать в соответствии с выражением

t

(1 .--Ь--,

Q

5

5

0

5

Q

fi

5

0 5

. Д,- + o(fЈ

t.

(2+,;)(1 .„

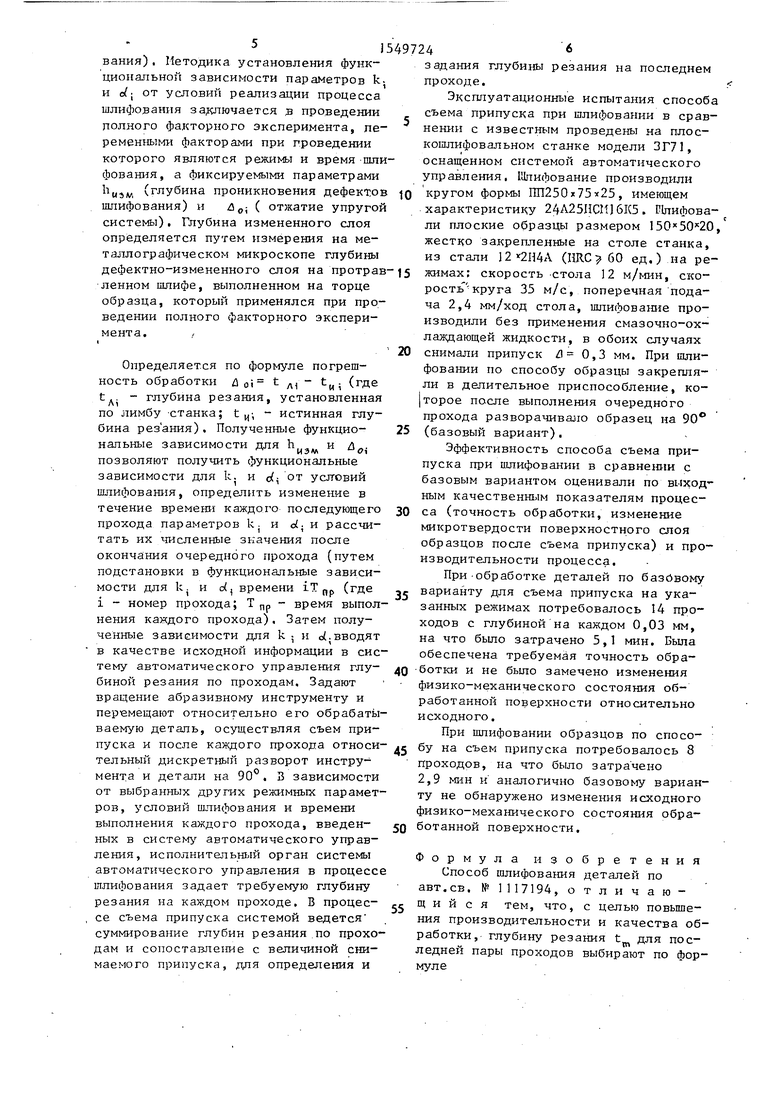

а глубину резания на последней паре проходов определять из следующего выражения

TIV1

й- Z 2t.

i«i

2(ibjiL-..)

с + kl4,

где tm - величина глубины резания на последней паре проходов;

п - количество пар проходов;

и общий припуск на выполнение операции шлифования;

t. - величина глубины резания для i-й пары проходов

(i ,2,з...);

Л- - величина припуска на шлифование перед i-й парой проходов;Ј - величина глубины резания,

при которой не возникает дефектов шлифования; ol- - параметр, характеризующий

склонность материала к возникновению дефектов шлифова- ния на i-й паре проходов; k;- параметр, характеризующий обрабатываемость материала на i-й паре проходов; С - жесткость упругой системы

станка в направлении нормали к шлифуемой поверхности. Задание глубины резания на каждой паре проходов в соответствии с выражением (4) позволяет после выполнения операции шлифования сохранить неизменным физико-механические показатели качества поверхностного слоя при максимальной производительности выполнения операции шлифования.

Для осуществления способа съема припуска при шлифовании сначала экспериментально устанавливают зависимость параметров Ц и о(. , характеризующих обрабатываемость материала и склонность его к возникновению дефектов шлифования от условий реализации процесса шлифования (характеристика абразивного инструмента и обрабатываемого материала, конструкция оснастки для закрепления инструмента, режимов шлифования, применение при- обработке смазочно-охлаждающих жидкостей, времени шлифования и другие условия осуществления процесса шлифования). Методика установления функциональной зависимости параметров k- и | от условий реализации процесса шлифования за,ключается в проведении полного факторного эксперимента, переменными факторами при проведении которого являются режимы и время шлифования, а фиксируемыми параметрами

задания глубины резания на последн проходе.

Эксплуатационные испытания спос съема припуска при шлифовании в ср нении с известным проведены на пло кошлифовальном станке модели ЗГ71, оснащенном системой автоматическог управления. Шлифование ПРОИЗВОДИЛИ

H5V,

(глубина проникновения дефектов fg кругом формы ПП250х75 25, имеющем

шлифования) и Л0; ( отжатие упругой системы), Глубина измененного слоя определяется путем измерения на металлографическом микроскопе глубины

характеристику 24A25HCHJ6K5. Нлифо ли плоские образцы размером жестко закрепленные на столе станк из стали (Щ1С 60 ед.) на

задания глубины резания на последнем проходе.

Эксплуатационные испытания способа съема припуска при шлифовании в сравнении с известным проведены на плоскошлифовальном станке модели ЗГ71, оснащенном системой автоматического управления. Шлифование ПРОИЗВОДИЛИ

характеристику 24A25HCHJ6K5. Нлифова- ли плоские образцы размером , жестко закрепленные на столе станка, из стали (Щ1С 60 ед.) на ре

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования | 1987 |

|

SU1491678A1 |

| СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ | 1990 |

|

RU2034692C1 |

| Способ шлифования | 1986 |

|

SU1419860A1 |

| Способ шлифования плоской поверхности | 1982 |

|

SU1079408A1 |

| Способ шлифования | 1990 |

|

SU1830334A1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУСТОРОННИМ ТОРЦОВЫМ ШЛИФОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2490110C2 |

| СПОСОБ ШЛИФОВАНИЯ | 1992 |

|

RU2021093C1 |

| СПОСОБ АДДИТИВНОГО ШЛИФОВАНИЯ | 2000 |

|

RU2183546C2 |

| Способ ленточного шлифования | 1987 |

|

SU1465276A1 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

Изобретение относится к обработке материалов шлифованием и может быть использовано для плоской обработки различных деталей. Целью изобретения является повышение производительности и качества обработки за счет устранения дефектов, возникающих при шлифовании. При реализации способа производят относительный дискретный разворот инструмента и детали на 90° после каждого прохода. Шлифование осуществляют при четном количестве проходов на режимах одинаковых для каждой пары проходов. Определяют изменение во времени параметров, характеризующих обрабатываемость материала и склонность его к возникновению дефектов шлифования, а шлифование осуществляют задавая величину глубины резания для каждой пары проходов, а также для последней пары проходов по соответствующим математическим формулам.

дефектно-измененного слоя на протрав-15 жимах; скорость стола 12 м/мин, сколенном шлифе, выполненном на торце образца, который применялся при проведении полного факторного эксперимента.

Определяется по формуле погрешность обработки d0i t л1 tu (ГДЈ tA - глубина резания, установленная по лимбу станка; t и; - истинная глубина рез ания). Полученные функциональные зависимости для изм и &oi позволяют получить функциональные зависимости для 1с. и с(- от условий шлифования, определить изменение в

течение времени каждого последующего прохода параметров k( и о(. и рассчитать их численные значения после окончания очередного прохода (путем подстановки в функциональные зависимости для k( и о(, времени 1т пр (где i - номер прохода; Т Пр - время выполнения каждого прохода), Затем полученные зависимости для k ; и d.вводят в качестве исходной информации в систему автоматического управления глу- биной резания по проходам. Задают вращение абразивному инструменту и перемещают относительно его обрабатыПри шлифовании образцов по спосоваемую деталь, осуществляя съем припуска и после каждого прохода относи- д5 бу на съем припуска потребовалось 8 тельный дискретный разворот инстру- проходов, на что было затрачено

мента и детали на 90°. 3 зависимости от выбранных других режимных параметров, условий шлифования и времени выполнения каждого прохода, введен- JQ ных в систему автоматического управления, исполнительный орган системы автоматического управления в процессе шлифования задает требуемую глубину резания на каждом проходе. В процес- ,г се съема припуска системой ведется суммирование глубин резания по проходам и сопоставление с величиной снимаемого припуска, для определения и

2,9 мин и аналогично базовому вариан ту не обнаружено изменения исходного физико-механического состояния обработанной поверхности.

Формула изобретения

Способ шлифования деталей по авт.св. №1117194, отличающий с я тем, что, с целью повыше ния производительности и качества о работки, глубину резания tm для пос ледней пары проходов выбирают по фор муле

0

5

0

5

д

ростъ круга 35 м/с, поперечная подача 2,4 мм/ход стола, шлифование производили без применения смазочно-ох- лаждающей жидкости, в обоих случаях снимали припуск U 0,3 мм. При шлифовании по способу образцы закрепляли в делительное приспособление, которое после выполнения очередного прохода разворачивало образец на 90° (базовый вариант).

Эффективность способа съема припуска при шлифовании в сравнении с базовым вариантом оценивали по впход- ным качественным показателям процесса (точность обработки, изменение микротвердости поверхностного слоя образцов после съема припуска) и производительности процесса.

При обработке деталей по базовому варианту для съема припуска на указанных режимах потребовалось 14 проходов с глубиной на каждом 0,03 мм, на что было затрачено 5,1 мин. Была обеспечена требуемая точность обработки и не было замечено изменения физико-механического состояния обработанной поверхности относительно исходного.

При шлифовании образцов по спосо5 бу на съем припуска потребовалось 8 проходов, на что было затрачено

2,9 мин и аналогично базовому варианту не обнаружено изменения исходного физико-механического состояния обработанной поверхности.

Формула изобретения

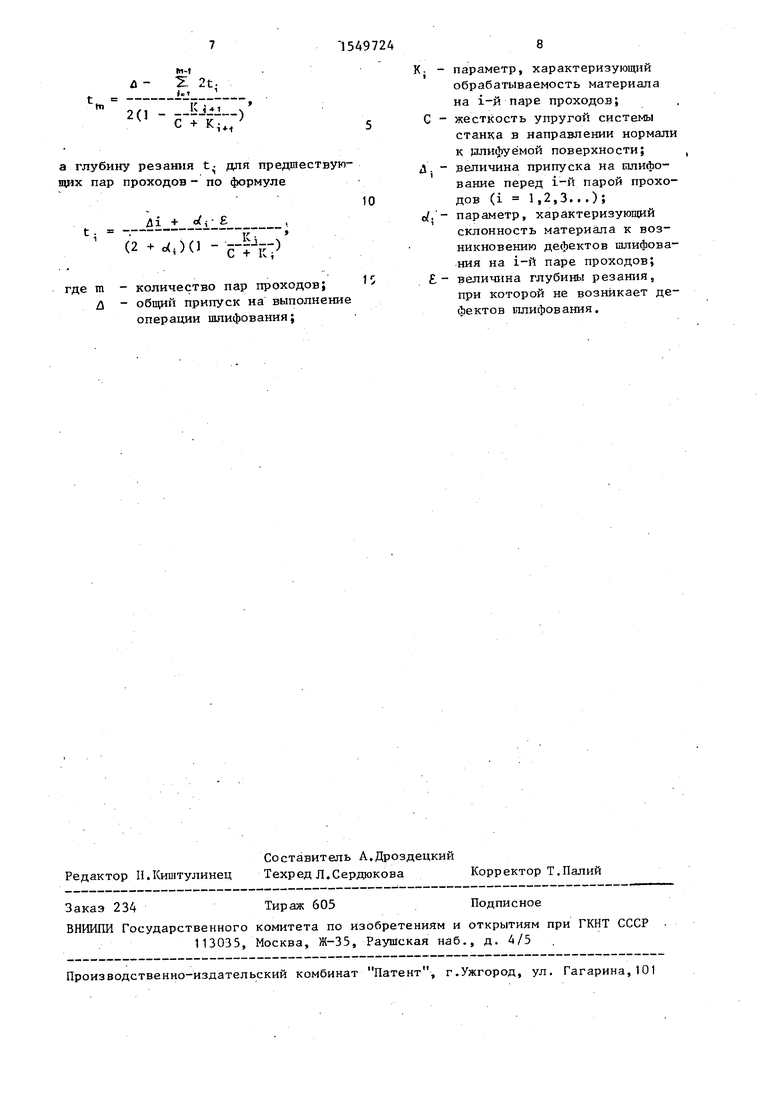

Способ шлифования деталей по авт.св. №1117194, отличающий с я тем, что, с целью повышения производительности и качества обработки, глубину резания tm для последней пары проходов выбирают по формуле

Л м-t

2t- i.t 1

2(1 )

С + К

l-M

а глубину резания t для предшествующих пар проходов - по формуле

t.

иг + ofr Ј

К:

(2 +«о О -с + к

с

где m - количество пар проходов;

/5 - общий припуск на выполнение операции шлифования;

Составитель А.Дроздецкий Редактор Н.Киштулинец Техред Л.СердюковаКорректор Т .Палий

Заказ 234

Тираж 605

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

10

с

8

К{ - параметр, характеризующий обрабатываемость материала на i-й паре проходов; С - жесткость упругой системы

станка в направлении нормали к дтифуемой поверхности;

Д. - величина припуска на шлифование перед i-й парой проходов (i 1,2,3.,.); с/. - параметр, характеризующий склонность материала к возникновению дефектов шлифования на i-й паре проходов; Ј - величина глубины резания,

при которой не возникает дефектов шлифования.

Подписное

| Способ шлифования детали | 1983 |

|

SU1117194A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-03-15—Публикация

1988-06-29—Подача