Изобретение относится к машиностроению и может найти применение при обработке заготовок в автоматическом цикле на шлифовальных станках.

Известен способ управления шлифованием, согласно которому осуществляют съем при постоянной или ступенчато изменяющейся бесприжоговой величине скорости врезной подачи [1]

Данный способ управления шлифованием не обеспечивает высокой производительности из-за обработки заготовок на допустимых бесприжоговых режимах и упругих отжатий в технологической системе и приводит к значительному разбросу размеров и шероховатости поверхности в партии деталей заготовок.

Известен способ управления круглым наружным шлифованием с продольной подачей, согласно которому величину скорости врезной подачи на первом проходе устанавливают выше допустимой бесприжоговой, а на последующих проходах снижают ее до бездефектного уровня [2]

Недостатками известного способа являются сложность его применения при круглом наружном врезном шлифовании и снижение качества и эксплуатационных свойств обработанных деталей.

Указанные недостатки обусловлены тем, что практически невозможно осуществить ступенчатое регулирование скорости врезной подачи на каждом обороте заготовки. А при бесступенчатом регулировании уже не может быть достигнуто основное положение прототипа о назначении таких режимов обработки, при которых весь припуск с начала цикла обрабатывается как прижоговый слой. Кроме того, указанный способ не нашел применения в промышленности вследствие высокой вероятности возникновения дефектных зон в поверхностном слое обработанных деталей. Это связано с тем, что глубина дефектного слоя в каждый конкретный момент времени цикла шлифования равна оставшемуся припуску и может превысить (в любой момент времени) установленную границу припуска из-за случайных факторов, таких как инерционность механизмов подач и устройств управления и отслеживания цикла обработки, погрешности, возникающих при экстраномеровании сигналов, колебания твердости обрабатываемого материала и величины снимаемого припуска, изменения свойств обрабатываемого материала, подвергнувшегося тепловому воздействию на предыдущем проходе (обороте) и т. п.

Целью изобретения является повышение качества обрабатываемых поверхностей на операциях круглого наружного врезного шлифования и тем самым повышение эксплуатационных свойств деталей машин.

Это достигается тем, что на этапе врезания шлифования осуществляют с постоянной врезной подачей, а на этапе съема основного припуска врезную подачу бесступенчато уменьшают по линейному закону и на каждом этапе контролируют скорость припуска, причем значение врезной подачи на этапе врезания устанавливают исходя из условия достижения и стабилизации на момент окончания этапа врезания τв максимальной скорости съема припуска Vпo, при которой в поверхностном слое заготовки формируется прижоговый слой металла, глубина распространения которого меньше величины установленного припуска на величину τк˙[Vпдоп] а линейный закон изменения врезной подачи устанавливают исходя из условия обеспечения бесприжогового значения скорости съема припуска [Vпдоп] к моменту времени, при котором глубина распространения прижоговго слоя достигнет предельной границы съема припуска с заготовки и весь припуск будет сошлифован.

В известных способах управления циклом круглого наружного врезного шлифования, при которых в качестве регулирующего параметра в течение всего цикла принимают скорость врезной подачи, а в качестве регулируемого параметра скорость съема припуска, причем на этапе врезания устанавливают постоянное значение врезной подачи исходя из условия достижения и стабилизации на момент окончания этапа врезания τвмаксимальной скорости съема припуска, при которой в поверхностном слое заготовки формируется прижоговый слой металла на часть установленного припуска, а на этапе основного съема припуска устанавлвают линейный закон изменения врезной подачи исходя из условия обеспечения бесприжогового значения скорости съема припуска к моменту окончания цикла шлифования, не обнаружено, в связи с чем предложенное решение обладает существенными отличиями.

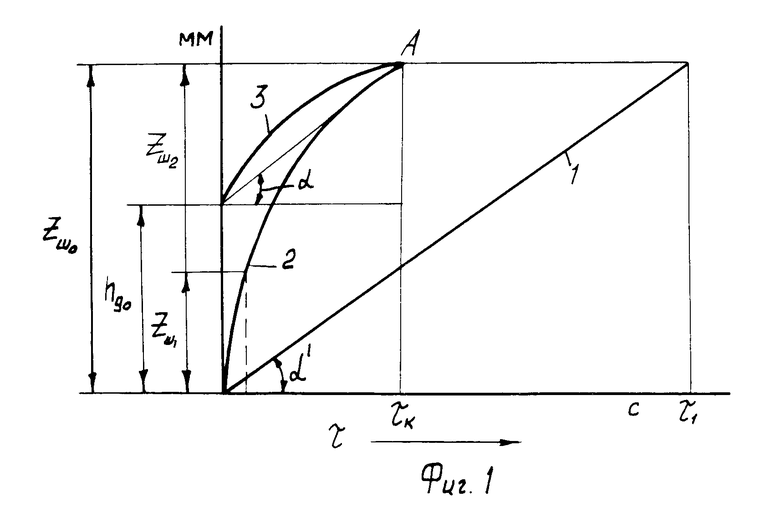

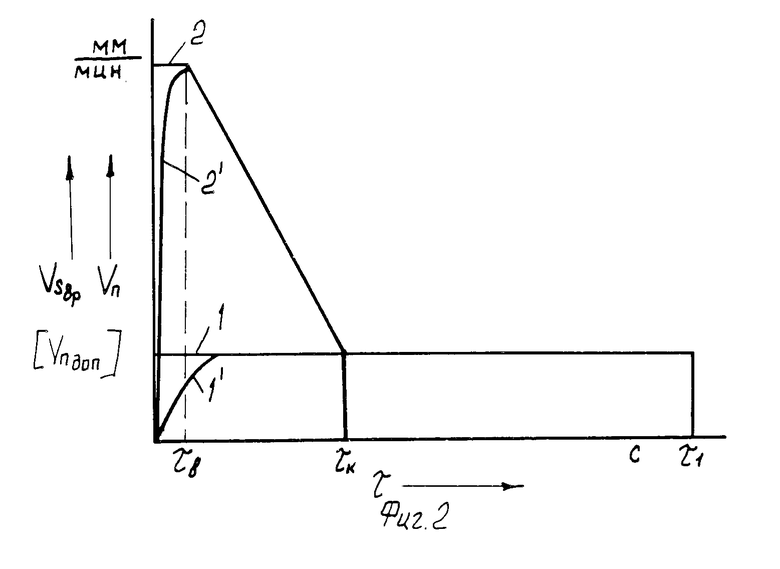

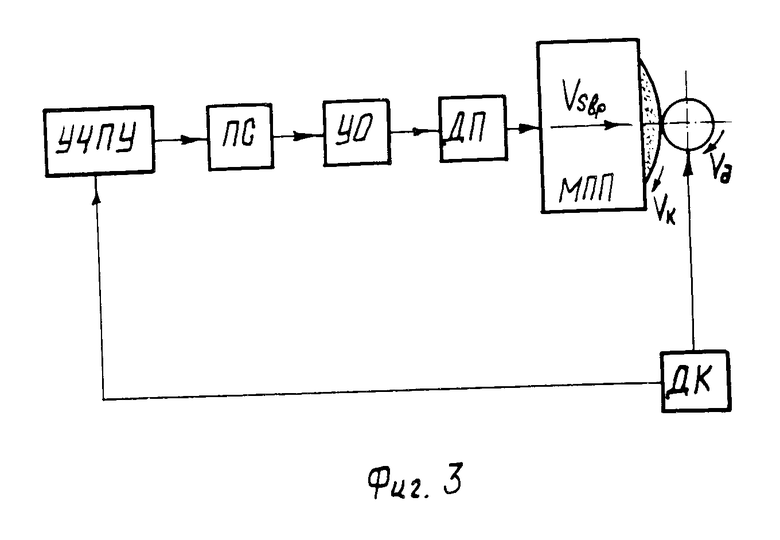

На фиг. 1 изображена схема, иллюстрирующая изменение съема припуска во времени: 1 по циклу с постоянной бесприжоговой скоростью съема припуска; 2 по предлагаемому циклу; 3 изменение глубины прижогового слоя металла при снятии припуска по предлагаемому циклу; на фиг.2 циклы шлифования: 1 и 1' цикл с постоянными бесприжоговыми значениями скорости врезной подачи и скорости съема припуска соответственно; 2 и 2' изменение врезной подачи и скорости съема припуска в предлагаемом цикле соответственно; на фиг.3 один из возможных примеров реализаци способа в виде структурной схемы управления станком.

Рабочий цикл скорости съема припуска Vп f(τ) включает два этапа: врезание за время τв на участке снимаемого припуска Zш1, этап основного съема припуска Zш2Zш0 Zш1, за время τк. В течение всего цикла контролируют и регулируют скорость съема припуска Vп путем изменения значений скорости врезной подачи Vsвр..

Врезание шлифовального круга в заготовку осуществляют с постоояннй скоростью врезной подачи Vsвр.о и принимают ее равной максимальной скорости съема припуска Vпо. Величину Vпо определяют по зависимости

V

+

+  V

V , где hдо глубина распространения прижогового слоя металла на часть заданного припуска в момент установления максимальной скорости съема припуска Vпо; [Vпдоп] критическая бесприжоговая скорость съема припуска;

, где hдо глубина распространения прижогового слоя металла на часть заданного припуска в момент установления максимальной скорости съема припуска Vпо; [Vпдоп] критическая бесприжоговая скорость съема припуска;

С коэффициент, зависящий от условий шлифования (физико-механические свойства материала, характеристика круга, СОЖ и др.), исходя из условия формирования в поверхностном слое заготовки прижогового слоя металла, глубина распространения hдо которого меньше величины установленного припуска: hдо Zш0 [Vпдоп]˙τк, где Zш0 заданный на обработку припуск;

τк время окончания цикла шлифования.

Из зависимости Vп(τ) Vsвр(τ) Vуд(τ) -Vик(τ) видно, что Vп(τ) может достигнуть своего максимального значения Vпо через определенный промежуток времени τв (фиг.2, кривая 2э), который необходим на установление натяга в технологической системе Vуд(τ) с учетом размерного износа шлифовального круга Vик(τ).

На этапе основного съема припуска Zш2=Zш0 Zш1(фиг.1) скорость врезной подачи Vsвр уменьшают по линейному закону Vsвр( τ) Vsвро K ˙τ, который устанавливают исходя из условия обеспечения бесприжогового значения скорости съема припуска [Vпдоп] к моменту времени τк, при котором глубина распространения прижогового слоя достигнет границы съема припуска с заготовки и весь припуск будет сошлифован (т.А, фиг.1):

τк= C·ln

Таким образом, на момент окончания цикла шлифования ( τк)

τк)

Vп(τ) [Vпдоп]

Предлагаемый способ управления круглым врезным шлифованием можно реализовать, например, на шлифовальном оборудовании с приводом бесступенчатого регулирования Vsвр., оснащенным УПЧУ с системой контроля скорости съема припуска Vп (фиг.3).

В устройство ЧПУ на базе микроЭВМ предварительно вводят программу проектирования цикла шлифования, задающую линейный закон изменения скорости врезной подачи Vsвр.( τ) Vsвр.о K ˙τи зависимости для расчета Vпо, hдо, τк.

Предварительно экспериментальным путем необходимо определить коэффициенты С для разныхэ условий обработки и ввести их в ЭВМ, где осуществляется расчет времени окончания цикла обработки τк (формула 2), затем hдо и Vпо cоответственно по зависимостям 2 и 1. ЭВМ рассчитывает коэффициент К по формуле

K

(4) УЧПУ подает команду через преобразователь ПС и усилитель УО на двигатель подачи ДП, который через механизм поперечной подачи МПП устанавливает скорость врезной подачи Vsвр= Vпо. С помощью датчика контроля осуществляют контроль фактической скорости съема припуска, которую в УЧПУ сравнивают с расчетным значением Vпо. На этапе врезания фактическая скорость врезной подачи будет увеличиваться от 0 до Vпо. При достижении фактической скорости съема припуска значения Vпо УЧПУ через ПС, УО, ДП и МПП осуществляет снижение скорости съема припуска до бездефектного уровня [Vпдоп] путем уменьшения скорости врезной подачи Vsвр.о до значения [Vsвр.доп] к моменту времени τк УЧПУ выдает команду на быстрый отвод шлифовальной бабки.

Коэффициент С зависит от физико-механических свойств обрабатываемого материала и его значения для конкретных условий шлифования определяют экспериментальным путем по следующей методике:

осуществляют шлифование образца из конкретного материала, варьируя скорость врезной подачи в пределах от [Vsвр.доп] до Vsвр.пр [Vsвр.доп] скорость врезной подачи, при которой в поверхностном слое образца отсутствуют прижоги; определяется по общемашиностроительным нормативам режимов резания на шлифовальных станках. Vsвр.прi скорость врезной подачи, значения которые превышают значения [Vsвр.доп]

для каждого значения Vsвр.прi определяют значение глубины прижогового слоя hдi. Для этого из промышленных образцов изготавливают микрошлифы и выполняют металлографические исследования;

строят экспериментальную зависимость hд= f( );

);

определяют значение С по формуле

C  , где hд2 и hд1 глубина дефектных слоев, соответствует последнему и первому значениям Vsвр.пр соответственно;

, где hд2 и hд1 глубина дефектных слоев, соответствует последнему и первому значениям Vsвр.пр соответственно;

Vsвр.2 и Vsвр.1 соответственно последнее и первое значения скоростей врезных подач, приводящих к возникновению прижоговых слоев металла из варьируемого диапазона.

Экспериментальные исследования по шлифованию закаленных сталей I-й и 5-й групп обрабатываемости (общемашиностроительным нормативам режимов резания) показали, что для стали ШХ-15 коэффициент C=0,1, а для стали Р6М5С=0,135. Заготовки шлифовали кругом ПП600х40х70524 АI6НСl7К6 с подачей СОЖ 3%-ный раствор продукта Аквопол-1 с расходом 10 дм3/мин на 10 мм высоты шлифовального круга.

П р и м е р. Проводили лабораторные сравнительные испытания предлагаемого способа управления круглым врезным шлифованием и традиционного цикла обработки с постоянной бесприжоговой скоростью врезной подачи [Vsвр.доп] при шлифовании заготовок из закаленной стали ШХ-15 абразивным кругом ПП600х40х30524А16НСl7К6 на круглошлифовальном станке мод. 3Б16IП c модернизированным приводом врезной подачи.

Режимы испытаний: окружная скорость шлифовального круга Vк 35 м/c; окружная скорость заготовки Vg 35 м/мин; припуск П 0-25 мм на сторону; СОЖ 3% -ный раствор продукта Аквапол-1. По результатам экспериментов коэффициент С для стали ШХ-15 с НРСэ (59.61), С=0,1. Для данных условий обработки рассчитали основные параметры по двум сравниваемым циклам предлагаемый цикл: τк 0,15 мин, hдо 0,14 мм; Vsвр.0 3 мм/мин; К 14,6;

традиционный цикл: [Vsвр.доп] 0,8 мм/мин (по общемашиностроительным нормативам режимов резания для технического нормирования работ на металлорежущих станках.

τк 0,39 мин. По расчетам предлагаемый цикл более чем в 2 раза обеспечивает уменьшение основного времени обработки по сравнению с традиционным циклом.

В результате двух циклов получили, что объем сошлифованного металла с заготовок практически одинаков для обоих циклов; размерный износ круга, шероховатость и отклонения от круглости не изменились. Металлографические исследования показали отсутствие прижоговых зон в поверхностных слоях приготовленных микрошлифов. Таким оброзом, при установленном припуске предлагаемый цикл обеспечивает уменьшение основного времени в 2-3 раза по сравнению с традиционным циклом при заданных требованиях к параметрам качества обрабатываемых поверхностей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ шлифования деталей | 1985 |

|

SU1389994A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО КРУГЛОГО ВРЕЗНОГО НАРУЖНОГО ШЛИФОВАНИЯ НА ЭТАПЕ ВЫХАЖИВАНИЯ | 2008 |

|

RU2377112C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО КРУГЛОГО ВРЕЗНОГО НАРУЖНОГО ШЛИФОВАНИЯ | 2008 |

|

RU2377113C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2191672C1 |

| СПОСОБ ПЕРЕКЛЮЧЕНИЯ СКОРОСТИ БЫСТРОГО ПОДВОДА ШЛИФОВАЛЬНОГО КРУГА НА РАБОЧУЮ ПОДАЧУ | 1999 |

|

RU2155127C1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОЧИМ ЦИКЛОМ ПРОЦЕССА ШЛИФОВАНИЯ | 2019 |

|

RU2715580C1 |

| СПОСОБ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2192952C1 |

| Способ правки шлифовального круга | 1989 |

|

SU1673414A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО КРУГЛОГО НАРУЖНОГО ШЛИФОВАНИЯ С ВЫХАЖИВАНИЕМ И С ПРОДОЛЬНОЙ ПОДАЧЕЙ СТОЛА | 2008 |

|

RU2378101C1 |

Использование: в машиностроении, при обработке круглым врезным шлифованием при работе в автоматическом цикле. Сущность изобретения: в качестве регулируемой величины принята скорость съема припуска, а в качестве регулирующей скорости - скорость врезной подачи. На этапе врезания шлифование осуществляют с постоянной врезной подачей, значение которой устанавливают исходя из условия достижения на момент окончания этапа врезания максимальной скорости съема припуска, при которой в поверхностном слое заготовки формируется и распространяется на часть припуска прижоговый слой металла. На этапе основного съема припуска врезную подачу уменьшают по линейному закону исходя из условия обеспечения бесприжогового значения скорости съема металла к моменту окончания цикла обработки, при котором глубина распространения прижогового достигает предельной границы заданного припуска и весь припуск сошлифовывается. 3 ил.

СПОСОБ УПРАВЛЕНИЯ КРУГЛЫМ ВРЕЗНЫМ ШЛИФОВАНИЕМ ПРИ РАБОТЕ В ЦИКЛЕ, содержащем этап врезания и этап съема основного припуска, включающий измерение значения скорости съема припуска и соответствующее изменение скорости врезной подачи, отличающийся тем, что на этапе врезания обработку осуществляют с постоянной врезной подачей, соответствующей максимальной скорости съема припуска, на этапе съема основного припуска врезную подачу уменьшают по линейному закону до допустимого бесприжогового значения скорости съема припуска к моменту окончания цикла шлифования.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Якимов А.В | |||

| Управление процессом шлифования, Киев: Техника, 1983, с.106. | |||

Авторы

Даты

1995-05-10—Публикация

1990-07-16—Подача