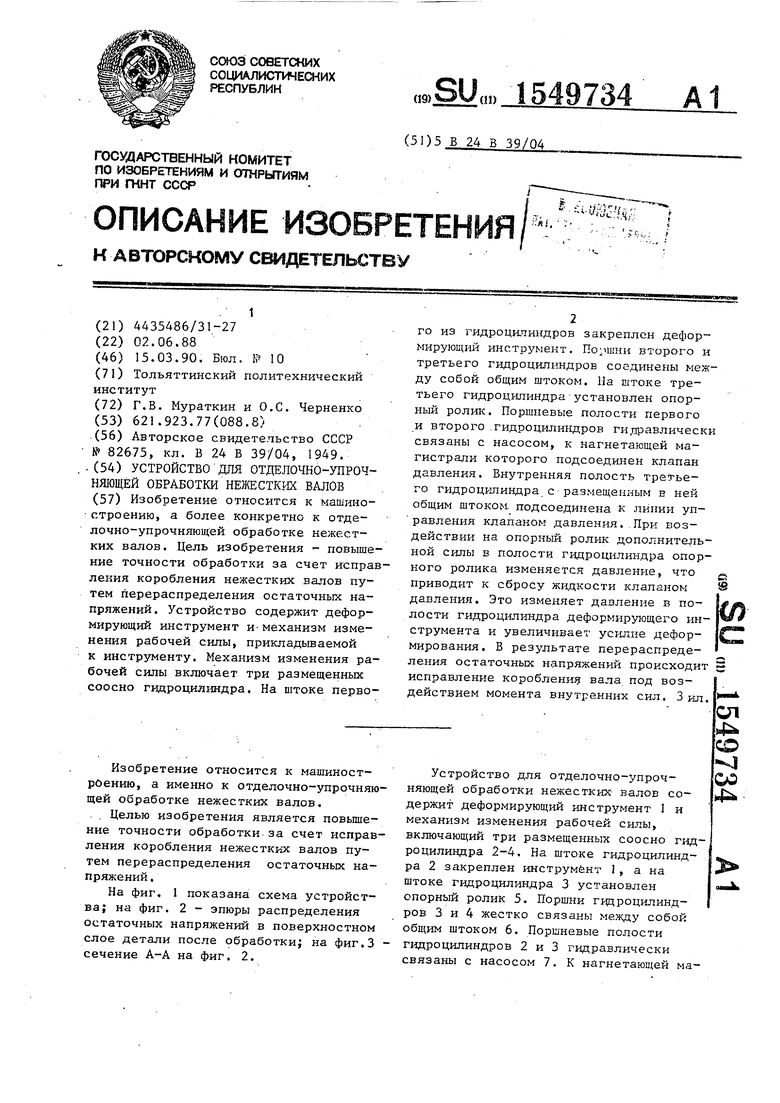

гистрали насоса 7 подсоединен клапан давления 8. Внутренняя полость гидроцилиндра 3 подсоединена к линии управления клапаном давления 8. К этой же полости подсоединен манометр 9.

Устройство работает следующим образом.

Предварительно устройство закреп- ляют на суппорте токарного станка, а деталь 10 устанавливают в центрах. Затем детали 10 задают вращение, а устройству - продольное перемещение подачи.

При включении насоса 7 в полостях гидроцилиндров 2 и 4 устанавливается давление, соответствующее предварительной настройке клапана давления 8. При этом деформирующий инструмент 1 и опорный ролик 5 поджимаются к обрабатываемой поверхности детали 10 с величиной рабочего усилия деформирования, которое выбирается из условия осуществления оптимального режима пластического деформирования. При вращении детали 10 последняя вызывает неравномерное упругое воздействие на опорный ролик 5 в процессе каждого оборота вследствие ее коробления. При повороте детали 10 выпуклой стороной к опорному ролику 5 на последний ден ствует дополнительная сила, появляющаяся за счет упругого воздействия детали 10 на опору 5. Это приводит к изменению давления в полости гидро- цлиндра 3, что увеличивает давление, при котором клапан давления 8 сбрасывает жидкость. Клапан давления 8 в свою очередь изменяет давление в полостях гидроцилиндров 2 и 4. При этом увеличивается рабочая сила деформирующего инструмента 1 и воздействие опорного ролика 5 на обрабатываемую деталь 10. Вследствие того, что опорный ролик 5 имеет малую кривизну, увеличение деформирующего воздействия на деталь 10 осуществляется в зоне контакта инструмента 1 с деталью 10 напротив опорного ролика 5. Манометр 9 позволяет контролировать давление в полости гидроцилиндра 3.

При уменьшении упругого воздействия детали 10 на опорный ролик 5,

10

J5

20

25

30

35

40

45

50

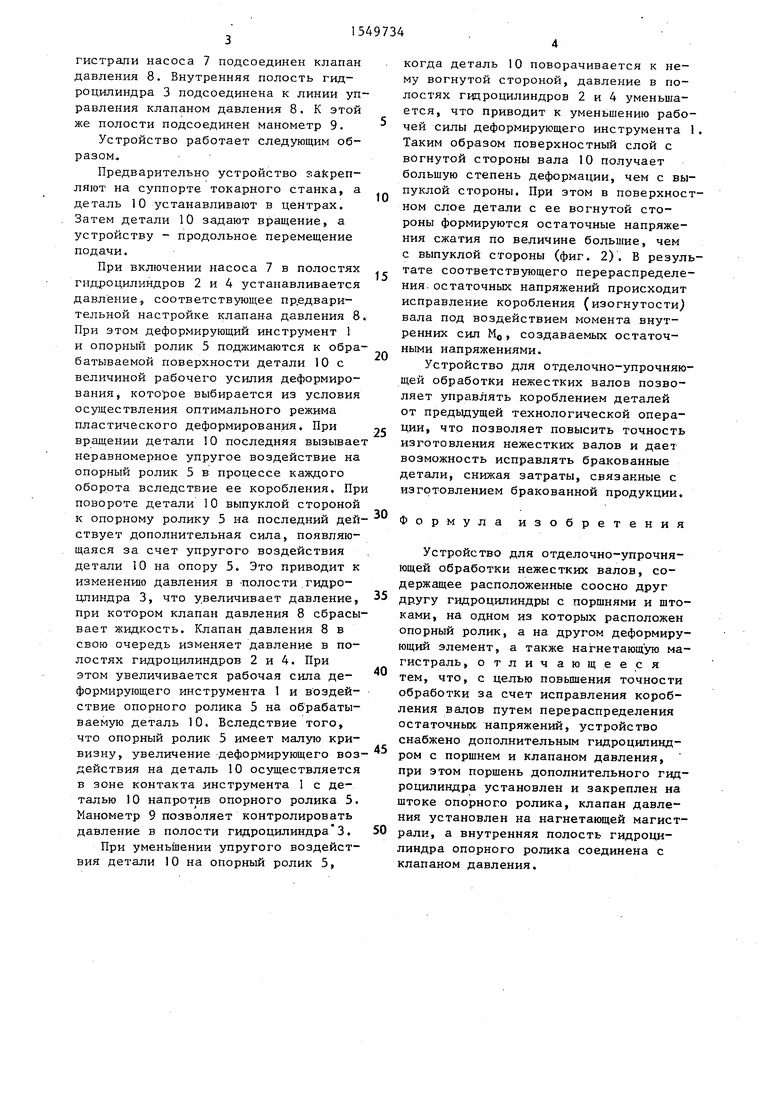

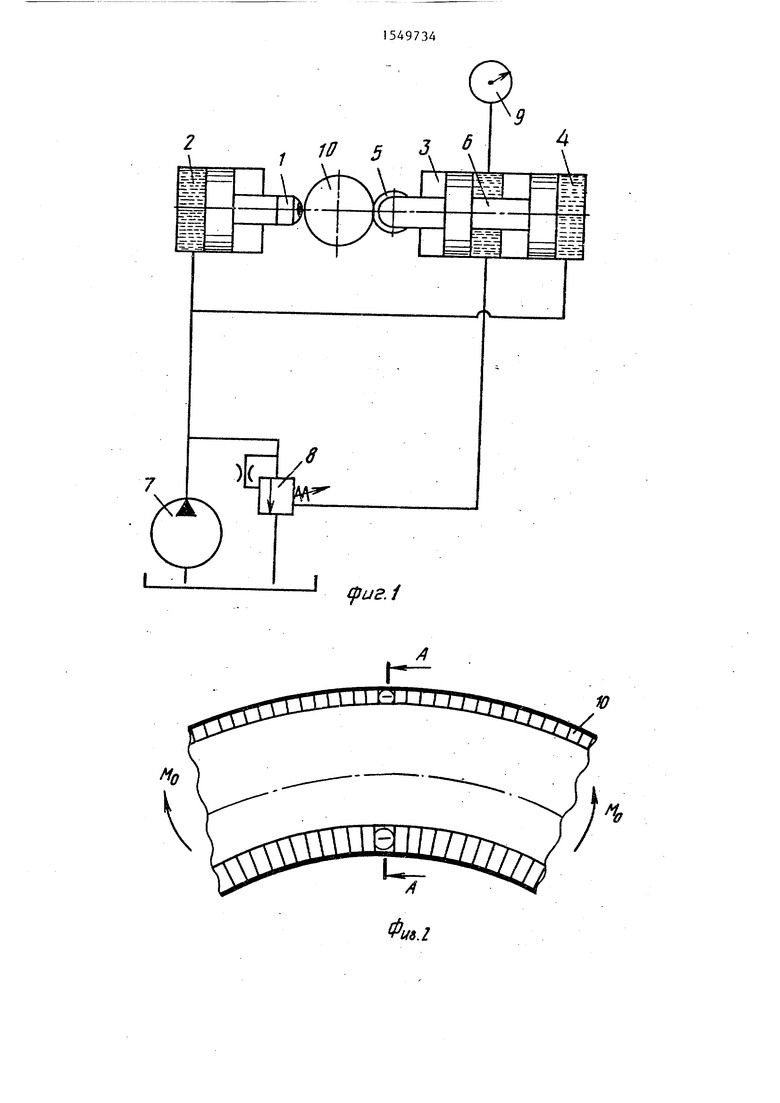

когда деталь 10 поворачивается к нему вогнутой стороной, давление в полостях гидроцилиндров 2 и 4 уменьшается, что приводит к уменьшению рабочей силы деформирующего инструмента 1. Таким образом поверхностный слой с вогнутой стороны вала 10 получает большую степень деформации, чем с выпуклой стороны. При этом в поверхностном слое детали с ее вогнутой стороны формируются остаточные напряжения сжатия по величине большие, чем с выпуклой стороны (фиг. 2). В результате соответствующего перераспределения остаточных напряжений происходит исправление коробления (изогнутости) вала под воздействием момента внутренних сил М0, создаваемых остаточными напряжениями.

Устройство для отделочно-упрочняю- щей обработки нежестких валов позволяет управлять короблением деталей от предыдущей технологической операции, что позволяет повысить точность изготовления нежестких валов и дает возможность исправлять бракованные детали, снижая затраты, связанные с изготовлением бракованной продукции.

Формула изобретения

Устройство для отделочно-упрочня- ющей обработки нежестких валов, содержащее расположенные соосно друг другу гидроцилиндры с поршнями и штоками, на одном из которых расположен опорный ролик, а на другом деформирующий элемент, а также нагнетающую магистраль, отличающееся тем, что, с целью повышения точности обработки за счет исправления коробления валов путем перераспределения остаточных напряжений, устройство снабжено дополнительным гидроцилиндром с поршнем и клапаном давления, при этом поршень дополнительного гидроцилиндра установлен и закреплен на штоке опорного ролика, клапан давления установлен на нагнетающей магистрали, а внутренняя полость гидроцилиндра опорного ролика соединена с клапаном давления.

f

V|

W

U-NJ

1

t

f)

Ul

-t- &

OJ

JS

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1990 |

|

SU1763158A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| Способ обработки поверхностным пластическим деформированием | 1989 |

|

SU1660944A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| Способ правки и упрочнения цилиндрических деталей | 2024 |

|

RU2827624C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 1991 |

|

RU2021098C1 |

| Устройство для обработки наружных поверхностей вращения пластическим деформированием | 1990 |

|

SU1759612A1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

Изобретение относится к машиностроению, а более конкретно к отделочно-упрочняющей обработке нежестких валов. Цель изобретения - повышение точности обработки за счет исправления коробления нежестких валов путем перераспределения остаточных напряжений. Устройство содержит деформирующий инструмент и механизм изменения рабочей силы, прикладываемой к инструменту. Механизм изменения рабочей силы включает три размещенных соосно гидроцилиндра. На штоке первого из гидроцилиндров закреплен деформирующий инструмент. Поршни второго и третьего гидроцилиндров соединены между собой общим штоком. На штоке третьего гидроцилиндра установлен опорный ролик. Поршневые полости первого и второго гидроцилиндров гидравлически связаны с насосом, к нагнетающей магистрали которого подсоединен клапан давления. Внутренняя полость третьего гидроцилиндра с размещенным в ней общим штоком подсоединена к линии управления клапаном давления. При воздействии на опорный ролик дополнительной силы в полости гидроцилиндра опорного ролика изменяется давление, что приводит к сбросу жидкости клапаном давления. Это изменяет давление в полости гидроцилиндра деформирующего инструмента и увеличивает усилие деформирования. В результате перераспределения остаточных напряжений происходит исправление коробления вала под воздействием момента внутренних сил. 3 ил.

| Способ накатки шеек осей колесных пар роликами | 1949 |

|

SU82675A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-03-15—Публикация

1988-06-02—Подача