Изобретение относится к машиностроению, в частности к способам обработки поверхностным пластическим деформированием нежестких деталей с автоматическим изменением параметров обработки, и является усовершенствованием изобретения по авт. св. № 1466918.

Целью изобретения является повышение качества обработки валов из сталей с пределом прочности 50-70 кг/мм2 с непостоянной кривизной прогиба.

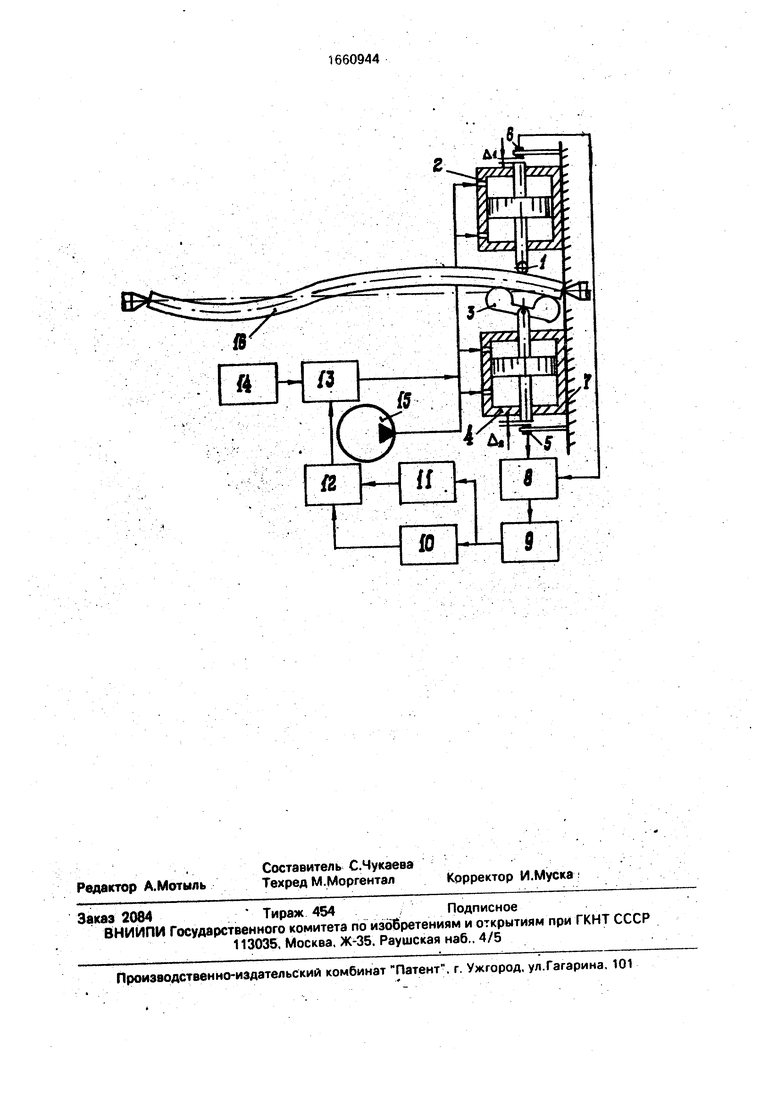

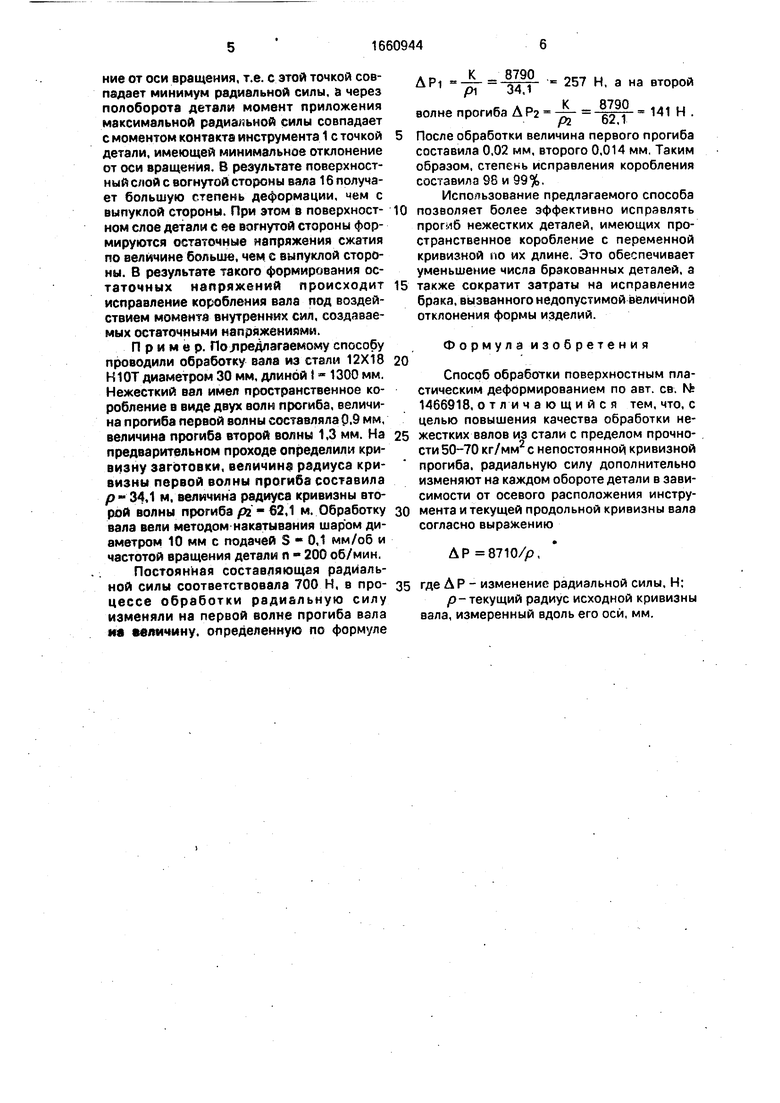

На чертеже представлена структурная схема системы автоматического управления радиальной силой инструмента при обработке поверхностным пластическим деформированием нежестких деталей типа валов.

Предлагаемый способ осуществляется следующим образом.

Система автоматического управления, реализующая способ поверхностного пластического деформирования нежестких деталей типа валов, содержит деформирующий инструмент 1, закрепленный на штоке гидроцилиндра 2, опоры 3, расположенные одна от другой на определенном расстоянии и шарнирно соединенные со штоком гидроцилиндра 4, бесконтактные датчики 5, 6, закрепленные на корпусе 7, сумматор 8. блок 9 сравнения,

О

о о о

ю

блок 10 вычисления, блок 11 отсчета времени, запоминающее устройство 12. блок 13 управления, задатчик 14 закона изменения радиальной силы, а также насос 15.

Процесс работы системы автоматического регулирования состоит из двух проходов. На предварительном проходе производят измерение кривизны вала 16 и определяют необходимое изменение радиальной силы в каждом сечении вала и угловое расположение точек максимального прогиба на каждом обороте детали. Для измерения используют описанную систему ав- томатического управления, которую переводят в режим записи. При этом используют такие же движения, как и при обработке, однако силу поджима инструмента назначают значительно меньше рабочей силы с целью исключения деформации вала и записи параметров коробления вала без искажений. При записи величину радиальной силы устанавливают постоянной. Нежесткий вал 16, имеющий пространственное коробление, устанавливают в центрах передней и задней бабки токарного станка, а корпус 7 с жестко закрепленными на нем гидроцилиндрами 2.4 - на суппорте станка.

Далее включают насос 16, в результате этого, в полостях гидроцилин дров 2, 4 устанавливается давление, под воздействием которого поршни гидроцилиндров 2. 4 поджимают деформирующий инструмент 1 и опоры 3 к обрабатываемой детали 16с усилием,.которое выбирают по величине меньше упругого.воздействия нежесткого вала 16 на опоры 3 и инструмент 1. Затем бесконтактные датчики 5, 6 устанавливают с зазорами AIH Да относительно торцов штока гидроцилиндров 2. 4. Потом детали 16 задают вращение, а инструменту 1 и опорам 3 - продольное перемещение, подачи. Одновременно с подачей включают в работу систему автоматического регулирования. При наличии прогиба вала 16 последний вызывает перемещение поршней гидроцилиндров 2, 4. Это приводит к изменению зазоров А1 и А2 между бесконтактными датчиками 5, 6 и торцами штоков гидроцилиндров 2, 4. Датчики 5, 6 выдают электрические сигналы, пропорциональные перемещению штоков, с учетом знака в сумматоре 8, который находит разность этих сигналов f А1 - А 2 и тем самым определяет текущий прогиб точки вала 16, находящейся в контакте с деформирующим инструментом 1. Сигнал, пропорциональный текущему прогибу, с сумматора 8 поступает на блок 9 сравнения, который определяет максимум этого сигнала, соответствующий величине прогиба вала 16 в данном сечении вала в момент

контакта инструмента 1 с точкой детали 16, имеющей максимальное отклонение от оси вращения. Блок 9 сравнения выдает электрический сигнал, пропорциональный прогибу вала 16 в данном сечении на блок 10 вычисления, который производит расчет радиуса исходной кривизны заготовки 16 а данном сечении поформуле/9 a2/8f, где/э- радиус кривизны; а - расстояние между

0 опорами; f- прогиб вала. Блок 10 вычисления также определяет необходимое изменение радиальной силы. Также электрический сигнал с блока 9 сравнения поступает на блок отсчета времени, кото5 рый фиксирует время контакта инструмента 1 с точкой детали 16, имеющей максимальное отклонение от оси вращения на каждом обороте вала 16. Информация с блока 10 вычисления и с блока 11

0 отсчета времени поступает в запоминающее устройство 12, в котором записывает ся значение изменения радиальной силы, найденной в зависимости от исходной кривизны данного участка вала и необходи5 мой для исправления его прогиба, а также записывается время контакта инструмента 1 сточкой детали, имеющей максимальное отклонение от оси вращения.

Таким образом, запоминающее устрой0 ство 12 получает необходимую информацию по всей длине вала 16 по мере прохождения вдоль него инструмента 1 и опор 3. После предварительного прохода осуществляют второй проход, на котором осуществляют

5 обработку нежесткого вала 16. Установив деформирующий инструмент 1 и опоры 3 в исходное положение, их поджимают к обрабатываемой детали 16с рабочим усилием. Вместе с подачей инструмента 1 и опор 3

0 включают в работу систему автоматического управления. Информация с запоминающего устройства 12 поступает на блок 13 управления, который на каждом обороте детали формирует управляющий сигнал, определя5 емый задатчиком 14 закона изменения радиальной силы с учетом хранившихся в памяти запоминающего устройства 12 значений изменения радиальной силы и времени контакта инструмента 1 с точкой детали

Q 16, имеющей максимальное отклонение от оси вращения. Управляющий сигнал блока 13 управления регулирует давление жидкости в полостях гидроцилиндров 2, 4, осуществляя тем самым изменение радиальной

е силы по экстремальному закону с периодом, равным времени одного оборота детали. Причем закон изменения радиальной силы реализуют во времени в соответствии с мо- ментоМ контакта инструмента 1 с точкой детали, имеющей максимальное отклонение от оси вращения, т.е. с этой точкой совпадает минимум радиальной силы, а через полоборота детали момент приложения максимальной радиальной силы совпадает с моментом контакта инструмента 1 с точкой детали, имеющей минимальное отклонение от оси вращения. В результате поверхностный слой с вогнутой стороны вала 16 получает большую степень деформации, ием с выпуклой стороны. При этом в поверхностном слое детали с ее вогнутой стороны формируются остаточные напряжения сжатия по величине больше, чем с выпуклой стороны. В результате такого формирования остаточных напряжений происходит исправление коробления вала под воздействием момента внутренних сил, создаваемых остаточными напряжениями.

Пример. По .предлагаемому способу проводили обработку вала из стали 12X18 И ЮТ диаметром 30 мм, длиной I 1300 мм. Нежесткий вал имел пространственное коробление в виде двух волн прогиба, величина прогиба первой волны составляла 0,9 мм, величина прогиба второй волны 1,3 мм. На предварительном проходе определили кривизну заготовки, величина радиуса кривизны первой волны прогиба составила Р 34,1 м, величина радиуса кривизны второй волны прогиба pi - 62,1 м. Обработку вала вели методом накатывания шаром диаметром 10 мм с подачей 3-0,1 мм /об и частотой вращения детали п 200 об/мин.

Постоянная составляющая радиальной силы соответствовала 700 Н, в процессе обработки радиальную силу изменяли на первой волне прогиба вала ив ееличину. определенную по формуле

АР1

К PI

8790 34,1

257 Н, а на второй

К

волне прогиба А Рз -г-

8790 62,1

141 Н

После обработки величина первого прогиба составила 0,02 мм, второго 0.014 мм, Таким образом, степень исправления коробления составила 98 и 99%,

Использование предлагаемого способа позволяет более эффективно исправлять прогиб нежестких деталей, имеющих пространственное коробление с переменной кривизной по их длине. Это обеспечивает уменьшение числа бракованных деталей, а также сократит затраты на исправление брака, вызванного недопустимой величиной отклонения формы изделий.

Формула изобретения

Способ обработки поверхностным пластическим деформированием по авт. св. № 1466918, отличающийся тем, что, с целью повышения качества обработки нежестких валов из стали с пределом прочности 50-70 кг/мм2с непостоянной кривизной прогиба, радиальную силу дополнительно изменяют на каждом обороте детали в зависимости от осевого расположения инструмента и текущей продольной кривизны вала согласно выражению

ДР 8710/р,

0

5

0

5

0

35 где Л Р - изменение радиальной силы, Н;

р- текущий радиус исходной кривизны вала, измеренный вдоль его оси, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхностным пластическим деформированием | 1987 |

|

SU1466918A1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1988 |

|

SU1549734A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ токарной обработки нежестких деталей | 1988 |

|

SU1604501A1 |

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1990 |

|

SU1763158A1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 1991 |

|

RU2021098C1 |

| Способ правки и упрочнения цилиндрических деталей | 2024 |

|

RU2827624C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

Изобретение относится к машиностроению, в частности к способам поверхностного пластического деформирования нежестких деталей с автоматическим изменением параметров обработки. Цель изобретения - повышение качества обработки валов из сталей с пределом прочности 50 - 70 кгс/мм2 с непостоянной кривизной прогиба. При обработке детали задают вращение, а инструменту сообщают продольное перемещение подачи и изменяют радиальную силу, прикладываемую к детали со стороны инструмента на каждом обороте детали в зависимости от осевого расположения инструмента и текущей продольной кривизны вала. Радиальную силу на каждом обороте детали изменяют в зависимости от исходной кривизны детали обрабатываемого участка вала по формуле ΔР = 8710/ρ, где ΔР - изменение радиальной силы, Н

ρ - текущий радиус исходной кривизны вала, измеренный вдоль его оси, мм. В поверхностном слое детали с ее вогнутой стороны формируются остаточные напряжения сжатия по величине больше, чем с выпуклой стороны. В результате такого формирования остаточных напряжений происходит исправление коробления вала под воздействием момента внутренних сил, создаваемых остаточными напряжениями. 1 ил.

| Способ обработки поверхностным пластическим деформированием | 1987 |

|

SU1466918A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-07-07—Публикация

1989-03-30—Подача