Изобретение относится к способам правки и отделочно-упрочняющей обработки наружных поверхностей вращения, основанных на поверхностном пластическом деформировании цилиндрических деталей из пластичных металлов поперечной обкаткой плоскими клиновыми плитами, и предназначено для использования в различных отраслях металлообрабатывающей промышленности.

Обработка нежестких цилиндрических деталей является существенной проблемой не только при их изготовлении обработкой резанием, но и последующим упрочнением поверхностным пластическим деформированием. Традиционные способы упрочнения цилиндрических деталей невозможно использовать для маложестких деталей, так как приложение поперечных сил вызывает существенное искривление таких деталей. Механическая правка нежестких деталей из пластичных деталей также представляет собой ряд технологических трудностей.

Известен способ правки нежестких деталей типа валов поверхностным пластическим деформированием путем обкатки его роликом, выполненным асимметричным в поперечном сечении (Способ холодной правки деталей нежестких деталей типа валов. Патент № SU 1516171 А1- В.А. Колот, В.Н. Плеханов и О.Л. Никогосян; заявитель Краматорский научно-исследовательский и проектно-технологический институт машиностроения, заявл. 29.02.1988, опубл. 23.10.1989, Бюл. №39. Суть изобретения заключается в обкатке роликом, наружный диаметр которого равен диаметру вала, а рабочая поверхность образована двумя диаметрально

расположенными сопряженными участками, имеющими профиль различной кривизны. Большая степень деформации при этом возникает на вогнутой поверхности вала за счет обкатки его участком ролика с профилем большей кривизны. Обрабатываемый вал предварительно делят по длине на участки и осуществляют реверсирование направления вращения вала при обработке каждого последующего участка, обеспечивая постоянным направлением подачи.

Общими совпадающими признаками заявляемого способа, являются приложение поперечной силы на вал и правка с упрочняющей обработкой поверхностным пластическим деформированием при вращении детали. К недостаткам способа следует отнести невысокую производительность в связи с затруднением установки заготовки и невозможность исправления коробления валов с малыми исходными прогибами (что обычно имеет место на практике), поскольку степень деформации вогнутой и выпуклой стороны вала практически одинакова.

Известен способ правки валов с предварительным упругим деформированием (Патент № RU 2685826 Cl B21D3/16, Способ правки маложестких цилиндрических деталей/ Зайдес С.А., Лэ Х.К.; заявитель «Иркутский национальный исследовательский технический университет», заявл. 10.05.2018; опубл. 23.04.2019, Бюл. №12). Способ представляет собой предварительное упругое деформирование нежесткого вала и правка с отделочно-упрочняющей обработкой поверхностным пластическим деформированием при вращении вала с приложением усилия деформирующим инструментом в направлении, противоположном исходному прогибу вала. Способ осуществляют с использованием жестко закрепленной нижней плоской плиты с двумя упорами и имеющей возможность перемещения в горизонтальном направлении верхней плоской плиты с центральным выступом. Признаки аналога, совпадающие с существенными признаками заявляемого способа, являют возможность вращения заготовки вокруг собственной оси, поперечное нагружение заготовки и перемещение ее между двумя плоскими плитами. Недостатком данного способа является усложнение технологического процесса, так как правка среднего участка заготовки является отдельной дополнительной операцией, что влияет отрицательно на производительности технологического процесса.

Наиболее близким техническим решением к заявленному изобретению является способ правки цилиндрических деталей из пластичных металлов, включающий предварительное деформирование цилиндрической детали и правку с одновременной обработкой поверхностным пластически деформированием при вращении детали относительно осевой линии и приложенным усилием деформирующего инструмента. (Патент № RU2686963 Cl МРК B21D9 (2006.01) Способ правки цилиндрических деталей/ Зайдес С.А., Лэ Х.К., заявка №2018121267, дата заявл. 08.06.2018, дата опубл. 06.05.2019 Бюл. №13). Способ осуществляют с использованием имеющей возможность перемещения в горизонтальном направлении верхней плиты и жестко закрепленной нижней плиты, имеющей 4 участка: заходный участок с углом подъема а, участок правки с углом [3 на плите, калибрующий и выходной участок, при этом указанную деталь размещают на заходном участке А нижней плиты вогнутостью, направленной в сторону нижней плиты, далее верхнюю плиту опускают вниз до контакта с деталью и выпрямления на длине заходного участка, затем деталь перемещается вправо, и клиновым участком Б нижней плиты захватывают деталь, и осуществляют правку с отделочно-упрочняющей обработкой поверхностным пластическим деформированием с обеспечением поворота вала вокруг собственной оси и его пластического деформирования по всей поверхности, на калибрующем участке В осуществляют поверхностное пластическое деформирование по всей длине детали для выравнивания напряженно-деформированного состояния, и на выходном участке Г деталь выводят из зоны деформирования.

Признаками прототипа, совпадающими с существенными признаками заявляемого способа, являются предварительное упругое деформирование и правка с отделочно-упрочняющей обработкой поверхностным пластическим деформированием. Опубликованный способ имеет ряд недостатков: так при использовании только одной нижней клиновой плиты невозможно выправить деталь с повышенной кривизной, так как концы заготовки при ее повороте относительно собственной оси заденут верхнюю прямоугольную плиту, и процесс дальнейшего перемещения детали будет невозможен. При установке детали на конец заходного участка А, она будет находиться в неустойчивом состоянии, что не обеспечит качественную правку на ее центральном участке. При установке детали ее середину необходимо совмещать с серединой заходного участка А, чтобы деталь не вышла за пределы ширины плоских плит, что оказывается на производительности технологического процесса.

Целью изобретения является повышение качества маложестких цилиндрических деталей из пластических металлов, за счет правки и упрочнения поверхностного слоя.

Технический результат заключается в обеспечении возможности правки цилиндрических деталей со значительным искривлением заготовки в разных поперечных плоскостях, повышении качества правки на центральной части, повышении производительности технологического процесса. Технический результат достигается тем, что способ правки и упрочнения цилиндрических деталей из пластичных металлов, включающий предварительное деформирование цилиндрической детали с вогнутостью и ее правку с одновременной обработкой поверхностным пластически деформированием при вращении детали относительно осевой линии, при этом для приложения деформирующего усилия к заготовке используют перемещающуюся в горизонтальном направлении верхнюю плиту и жестко закрепленную нижнюю плиту, имеющую четыре участка - заходный участок А с углом подъема, клиновой участок правки Б, калибрующий участок В и выходной участок Г, при этом цилиндрическую деталь размещают на заходном участке А нижней плиты 4 вогнутостью, направленной в сторону нижней плиты, далее верхнюю плиту опускают вниз до контакта с деталью и осуществляют выпрямление на длине заходного участка А нижней плиты, затем деталь перемещают вправо к клиновому участку правки Б нижней плиты, захватывают деталь и осуществляют правку с отделочно-упрочняющей обработкой поверхностным пластическим деформированием с обеспечением поворота детали вокруг ее оси и обеспечением пластического деформирования всей поверхности детали, осуществляют поверхностное пластическое деформирование по всей длине детали для выравнивания ее напряженно-деформированного состояния на калибрующем участке В нижней плиты, и выводят деталь из зоны деформирования на выходном участке Г нижней плиты, согласно изобретению, используют верхнюю плиту с клиновым участком, при этом правку детали осуществляют при воздействии на заготовку верхней плиты и нижней плиты, направленных узкими частями их клиновых участков навстречу друг другу; на конце участка А нижней плиты установлен опорный бурт высотой, мм, h = (0,7-0,8)Dз, где Dз - диаметр детали, мм; верхняя плита выполнена с геометрией аналогичной геометрии нижней плиты и не имеет опорного бурта; установку детали на заходный участок А нижней плиты осуществляют с обеспечением упора ее переднего торца в регулируемый упор, обеспечивающий ее положение по ширине верхней и нижней плит.

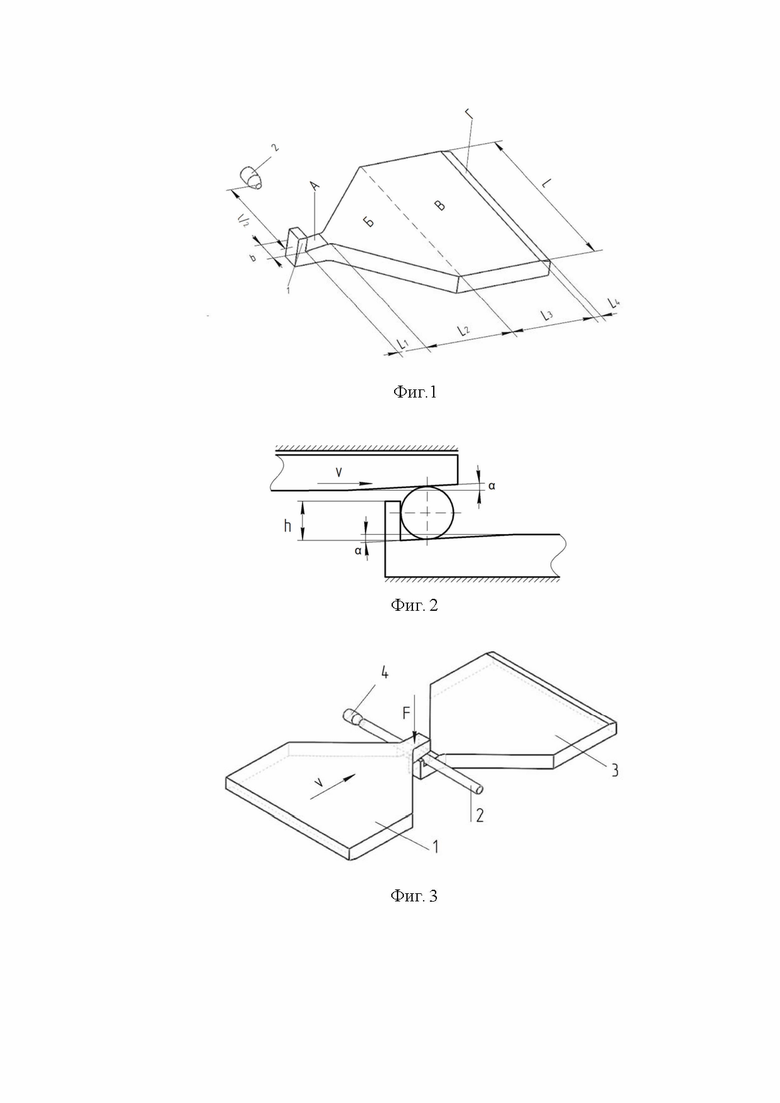

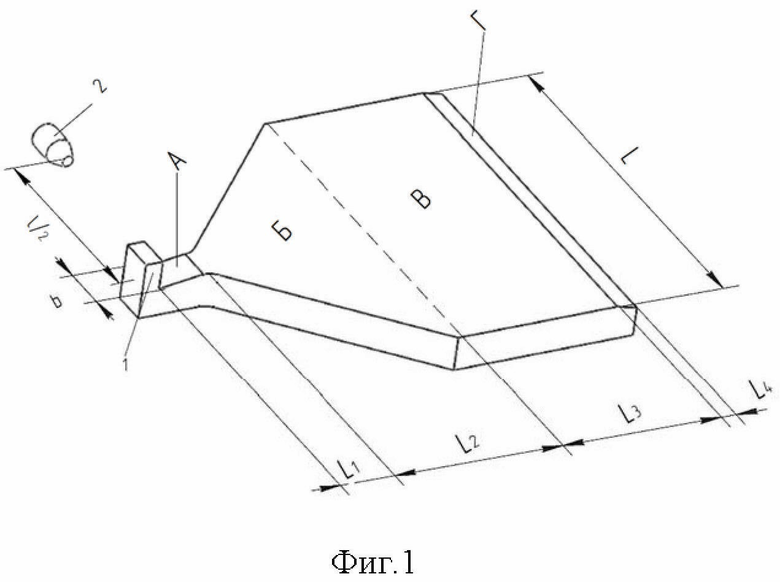

Способ поясняется чертежами, где на фиг.1 показана геометрическая форма нижней плиты и регулируемый упор для ориентации заготовки по длине. На фиг. 2 показаны положение заготовки на начальном участке А нижней плиты, угол подъема заходного участка А и высота опорного бурта, на фиг. 3 представлены геометрическая модель процесса правки цилиндрических деталей из маложестких пластических металлов поперечной обкаткой плоскими клиновыми плитами с предварительным деформированием центральной части детали.

Отличительные признаки предлагаемого способа заключаются в том, что процесс правки происходит при воздействии на заготовку двух клиновых плит, направленных узкой частью навстречу, друг другу, и обеспечивают условие полного захватывания детали. Верхняя плита имеет геометрию аналогичную нижней плиты, но при отсутствии опорного бурта. Клиновая форма верхней плиты позволяет выправлять заготовки со значительным искривлением, так как при повороте концы заготовки не задевают верхнюю плиту. На конце участка А нижней плиты установлен опорный бурт для удержания заготовки в устойчивом состоянии. При установке заготовки на заходный участок А, она передним торцом упирается в регулируемый упор, обеспечивающий ее положение по ширине деформирующих плит.

Наличие новой совокупности существенных отличительных от прототипа признаков в заявляемом способе правки маложестких цилиндрических деталей позволяет сделать вывод о соответствии заявляемого изобретения критерию «новизна».

Как видно из фиг.1 нижняя плита состоит из 4 участков: заходный участок А, участок правки клиновой формы Б, калибрующий участок В и выходной участок Г. На конце участка А расположен опорный бурт 1, который обеспечивает устойчивое положение заготовки перед обработкой. При его отсутствии заготовка может упасть с плиты, если ее расположить на краю участка А. Регулируемый упор 2 предназначен для расположения заготовки симметрично осевой лини нижней плиты, что обеспечивает полное деформирование по длине заготовки.

На фиг. 2 показаны положение центральной части заготовки на начальном участке А нижней плиты, угол подъема α заходного участка А и высота опорного бурта h. Клиновая форма участка А с углом α обеспечивает захват заготовки при перемещении верхней плиты. Высота бурта h должна быть меньше диаметра заготовки по крайней мере на величину осадки верхней плиты.

На фиг. 3 представлены геометрическая модель процесса правки цилиндрических деталей из маложестких пластических металлов поперечной обкаткой плоскими клиновыми плитами с предварительным деформированием центральной части заготовки, которая состоит из нижней жестко закрепленной плиты 3 и верхней плиты 1, перемещающейся в параллельном направлении нижней плиты, между плитами размещена заготовка 2. Вдоль осевой линии заготовки установлен регулируемый упор 4 для точного расположения ее относительно осевой линии нижней плиты.

Процесс обработки заготовки состоит из двух этапов. Первый этап представляет собой предварительное упруго-пластическое деформирование центральной части заготовки, расположенной на участке А с помощью поперечной силы F. Эта операция позволяет создать начальный ровный цилиндрический участок для дальнейшего перемещения заготовки между плитами. Второй этап заключается в перемещении в горизонтальном направлении верхней плиты со скоростью v. При этом заготовка проходит три стадии обработки. На клиновом участке Б она выправляется и упрочняется по всей длине упрочнения, На участке В происходит выравнивание напряженного состояния по длине заготовки и на участке Г заготовка выходит из зоны обработки и перемещается в бункер готовых изделий.

Способ реализуется следующим образом. Заготовка устанавливается на нижнюю плиту участка А, вогнутость при этом направлена в направлении нижней плиты, передним концом она упирается в регулируемый упор и одновременно касается опорного бурта. Таким образом заготовка зафиксирована на нижней плите. Далее верхняя плита опускается вниз до контакта с заготовкой, при этом осуществляется предварительное упруго-пластическое деформирование на длине заходного участка, и заготовка частично выпрямляется. Затем верхняя плита перемещается вправо, вследствие чего заготовка тоже поворачивается вправо и клиновой частью Б плита захватывает заготовку. Далее заготовка полностью выпрямляется по всей длине за счет пластической деформации по всей поверхности. На калибрующем участке В происходит распределение и выравнивания напряженно-деформированное состояния по длине заготовки. На участке Г заготовка выходит из зоны деформирования и скатывается в бункер.

Таким образом, при правке вала поперечной обкаткой клиновыми плитами, обеспечивается не только исправление исходной кривизны заготовки, но и происходит упрочнение поверхностного слоя.

Пример. По предлагаемому способу выполнена обработка искривленной цилиндрической детали из стали 3 диаметром 8 мм и длиной 180 мм. Максимальный прогиб детали составлял 0,8 мм, ширина заходного участка А равна b=20 мм, дина заходного участка L1=15 мм, угол подъема заходного участка α=2°. Длина клинового деформирующего участка L2=100 мм, угол клинового участка L2 правки β = 90°, длина калибрующего участка L3=70 мм, длина выходного участка L4=10 мм и угол спуска выходного участка γ=8°. Величина абсолютного обжатия заготовки при обкатке плоскими плитами δ=0,1 мм. После правки и упрочнения поверхностным пластическим деформированием величина максимального остаточного прогиба составила f=0,016 мм. Кроме того, после обработки вала шероховатость Ra снизилась с 4,8 до 0,58 мм.

Предлагаемый способ позволяет реализовать процесс упрочнения обрабатываемой поверхности и устранить искривление нежестких валов от предыдущих операций. Это обеспечивает повышение качества нежестких деталей, так как устраняется погрешность формы, облегчается технологический процесс правки с обеспечением высокой производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| СПОСОБ ПРАВКИ МАЛОЖЕСТКИХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2018 |

|

RU2685826C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ С ГАЛТЕЛЯМИ | 2007 |

|

RU2359806C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1982 |

|

SU1077120A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВАЛОВ | 2007 |

|

RU2347662C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ОБКАТЫВАНИЯ ВИНТОВ | 2007 |

|

RU2337807C1 |

| СПОСОБ КОМБИНИРОВАННОЙ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2007 |

|

RU2347664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 2018 |

|

RU2688028C1 |

Изобретение относится к способу правки и упрочнения цилиндрических деталей из пластичных металлов. Используют верхнюю плиту с клиновым участком и нижнюю плиту с клиновым участком. Правку детали осуществляют при воздействии на заготовку верхней плиты и нижней плиты, направленных узкими частями их клиновых участков навстречу друг другу. Нижняя плита имеет четыре участка - заходный участок А с углом подъема, клиновой участок правки Б, калибрующий участок В и выходной участок Г. Цилиндрическую деталь размещают на заходном участке А нижней плиты вогнутостью, направленной в сторону нижней плиты. Верхнюю плиту опускают вниз до контакта с деталью и осуществляют выпрямление на длине заходного участка А нижней плиты. Деталь перемещают вправо к клиновому участку правки Б нижней плиты. Осуществляют поверхностное пластическое деформирование по всей длине детали для выравнивания ее напряженно-деформированного состояния на калибрующем участке В нижней плиты. Выводят деталь из зоны деформирования на выходном участке Г нижней плиты. В результате устраняется погрешность формы детали. 3 з.п. ф-лы, 3 ил., 1 пр.

1. Способ правки и упрочнения цилиндрических деталей из пластичных металлов, включающий предварительное деформирование цилиндрической детали с вогнутостью и ее правку с одновременной обработкой поверхностным пластическим деформированием при вращении детали относительно осевой линии, при этом для приложения деформирующего усилия к заготовке используют перемещающуюся в горизонтальном направлении верхнюю плиту и жестко закрепленную нижнюю плиту, имеющую четыре участка - заходный участок А с углом подъема, клиновой участок правки Б, калибрующий участок В и выходной участок Г, при этом цилиндрическую деталь размещают на заходном участке А нижней плиты вогнутостью, направленной в сторону нижней плиты, далее верхнюю плиту опускают вниз до контакта с деталью и осуществляют выпрямление на длине заходного участка А нижней плиты, затем деталь перемещают вправо к клиновому участку правки Б нижней плиты, захватывают деталь и осуществляют правку с отделочно-упрочняющей обработкой поверхностным пластическим деформированием с обеспечением поворота детали вокруг ее оси и обеспечением пластического деформирования всей поверхности детали, осуществляют поверхностное пластическое деформирование по всей длине детали для выравнивания ее напряженно-деформированного состояния на калибрующем участке В нижней плиты, и выводят деталь из зоны деформирования на выходном участке Г нижней плиты, отличающийся тем, что используют верхнюю плиту с клиновым участком, при этом правку детали осуществляют при воздействии на заготовку верхней плиты и нижней плиты, направленных узкими частями их клиновых участков навстречу друг другу.

2, Способ по п. 1, отличающийся тем, что на конце участка А нижней плиты установлен опорный бурт высотой, мм, h=(0,7-0,8)Dз, где Dз - диаметр детали, мм.

3. Способ по п. 2, отличающийся тем, что верхняя плита выполнена с геометрией, аналогичной геометрии нижней плиты, и не имеет опорного бурта.

4. Способ по п. 1, отличающийся тем, что установку детали на заходный участок А нижней плиты осуществляют с обеспечением упора ее переднего торца в регулируемый упор, обеспечивающий ее положение по ширине верхней и нижней плит.

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| Способ правки круглых заготовок | 1960 |

|

SU137750A1 |

| УСТРОЙСТВО для ПРАВКИ ТРУБНЫХ ЗАГОТОВОК | 0 |

|

SU394126A1 |

| Устройство для автоматическогоРЕгулиРОВАНия ВОздуХООбМЕНА пОМЕщЕНий | 1978 |

|

SU817408A1 |

Авторы

Даты

2024-09-30—Публикация

2024-03-15—Подача